壳盖注塑件模具结构优化设计及翘曲优化

2019-07-08傅建钢

傅建钢

(绍兴职业技术学院 机电工程学院,绍兴 312000)

0 引言

当塑料件与其他零件有配合关系时,为了保证配合的精度,对产品的翘曲有很高的要求。塑料制品成型过程是一个动态的多因素非线性耦合的过程,该过程中各个因素的变动都对产品的质量产生一定的影响。在生产塑料件的模具结构中,浇注系统和冷却系统直接影响着产品的质量,因此能够设计出合理的浇注和冷却系统成为产品质量的基础保证[1]。在确定模具结构后,设计合理的工艺参数是进一步提高产品质量的方法。传统的设计方法很难解决这些问题,CAE技术则可在模具制造前对模具设计方案和注塑成型工艺参数进行模拟分析,从而预测出产品可能存在的缺陷,避免了传统的模具制造完后在注塑机上反复试模和修模的困境[2]。

本文通过使用Mold fl ow软件设计了不同浇注系统进行对比分析,采用控制变量法设计不同冷却系统,明确较佳的模具浇注系统和冷却系统,由此完成模具结构优化设计。采用正交试验方法以得到较为合理的工艺参数,从而降低翘曲变形量,提高产品质量。

1 产品模型

本模型为壳盖塑料件,该件与其他零件之间有配合关系。外形尺寸为110mm×80mm×25mm,平均壁厚2.5mm,最大壁厚为4mm,最小壁厚为0.5mm,模型中有凸台、加强筋、侧孔等结构,材料选用BP Chemicals公司的BP Amoco 1046聚丙烯(PP),该材料密度为0.7751g/cm3。

图1 壳盖塑料件

2 基于CAE的模具结构优化设计

2.1 浇注系统优化设计

注射成型过程中,模具的浇口位置和浇口数量对塑料件质量有较大影响,因为其直接影响了熔融塑料在模具型腔内的流动平衡性。为了得到合理的浇口数量和浇口位置,设计了五种不同的浇注方案。具体方案如下:方案1采用顶部中心单个点浇口进浇;方案2采用顶部两个浇口进浇;方案3采用三个浇口,分别在上表面三处进浇;方案4采用侧面两个浇口,从侧面两处进浇;方案5采用侧面单个浇口进浇。上述五种方案在进行填充保压和翘曲分析时,除了浇口数量和浇口位置不同外,其他成型工艺参数均相同。这种设计的目的在于保证分析结果仅受浇口数量和浇口位置影响,排除了其他因素的干扰,从而得到较佳浇注系统方案。

图2 五种浇口方案

运用Mold fl ow软件依次对五种方案进行填充保压和翘曲分析。具体分析结果数据如表1所示。

从表1分析结果可知,方案3由于三处进浇,其最大注射压力值最小,表明对注塑时注塑机压力要求最低。方案4充填时间是五种方案中最短的,方案1的最大锁模力最小,方案2的保压阶段结束制品总质量最重,方案5的体积收缩率最小,方案4的翘曲变形最大值最小。该壳盖塑料件需要与其他塑料件进行装配,对尺寸要求和形状要求较高,因此需要考虑体积收缩率和翘曲变形等主要缺陷。

综合上述分析,方案4具有最小翘曲变形最大值0.4972mm、次小体积收缩率最大值9.8741%,最少充填时间0.8631s。方案4在保证产品具有较小翘曲变形和体积收缩情况下,还具有提高生产效率的最短充填时间,因此,选择方案4作为该壳盖注塑件的浇口方案。

2.2 冷却系统优化设计

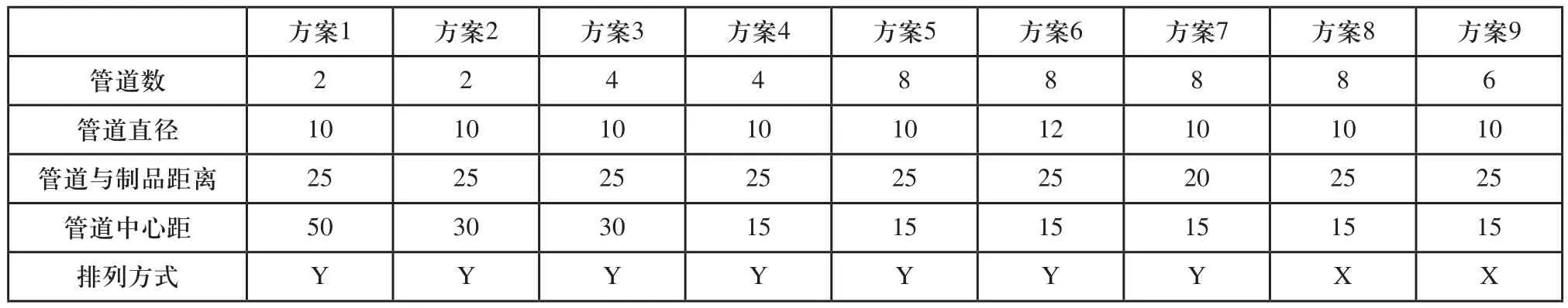

冷却系统设计直接影响着塑料产品的生产效率和产品质量,因此,设计合理的冷却系统具有极其重要的意义。在冷却系统中,管道数量、管道直径、管道与制品的距离、管道中心距以及排列方式等直接影响着冷却系统的冷却效果。为了得到相对合理的冷却系统,通过采用控制变量法,把多因素问题转变成单因素问题。每次改变其中一个因素,而控制其余几个因素不变,以此研究被改变因素对研究对象的影响大小。本项目共设计了九种不同的冷却方案,具体方案如下:管道数从两条、四条、六条和八条进行布置;管道直径设计了10mm和12mm;管道与制品距离设计了25mm和20mm;管道中心距从50mm、30mm到15mm进行布置,排列方式设计了Y向和X向。具体参数如表2所示。

依据表2设计的数据设计了相应冷却系统,在保证其他工艺参数相同情况下进行分析。分析结果数据如表3所示。由于采用相同浇注系统,故充填时间相差不大。方案2的体积收缩率最大值明显大于其他各方案,其原因主要在于冷却水路数量过少,部分区域未能有效覆盖水路。达到顶出温度时间、制品最高温度和制品翘曲变形量最大值等三项结果属方案6最佳。综上分析,方案6在保证较低体积收缩率情况下,具有更短的冷却成型时间和更小翘曲变形值。方案6设计的冷却系统方案下生产的产品不仅产品质量高,而且生产效率也较高。因此,选择方案6作为该壳盖塑料件冷却方案。

表1 五种浇口方案分析结果

表2 冷却系统方案设计参数

表3 九种冷却方案分析结果

3 翘曲变形优化设计

在模具结构优化设计完成后,影响翘曲变形的因素主要有注射时间、熔体温度、保压压力、保压时间和冷却时间等工艺参数。因此,本项目选择这五种工艺参数为试验因子,为各试验因子赋予四个水平,具体工艺参数如表4所示。

表4 工艺参数表

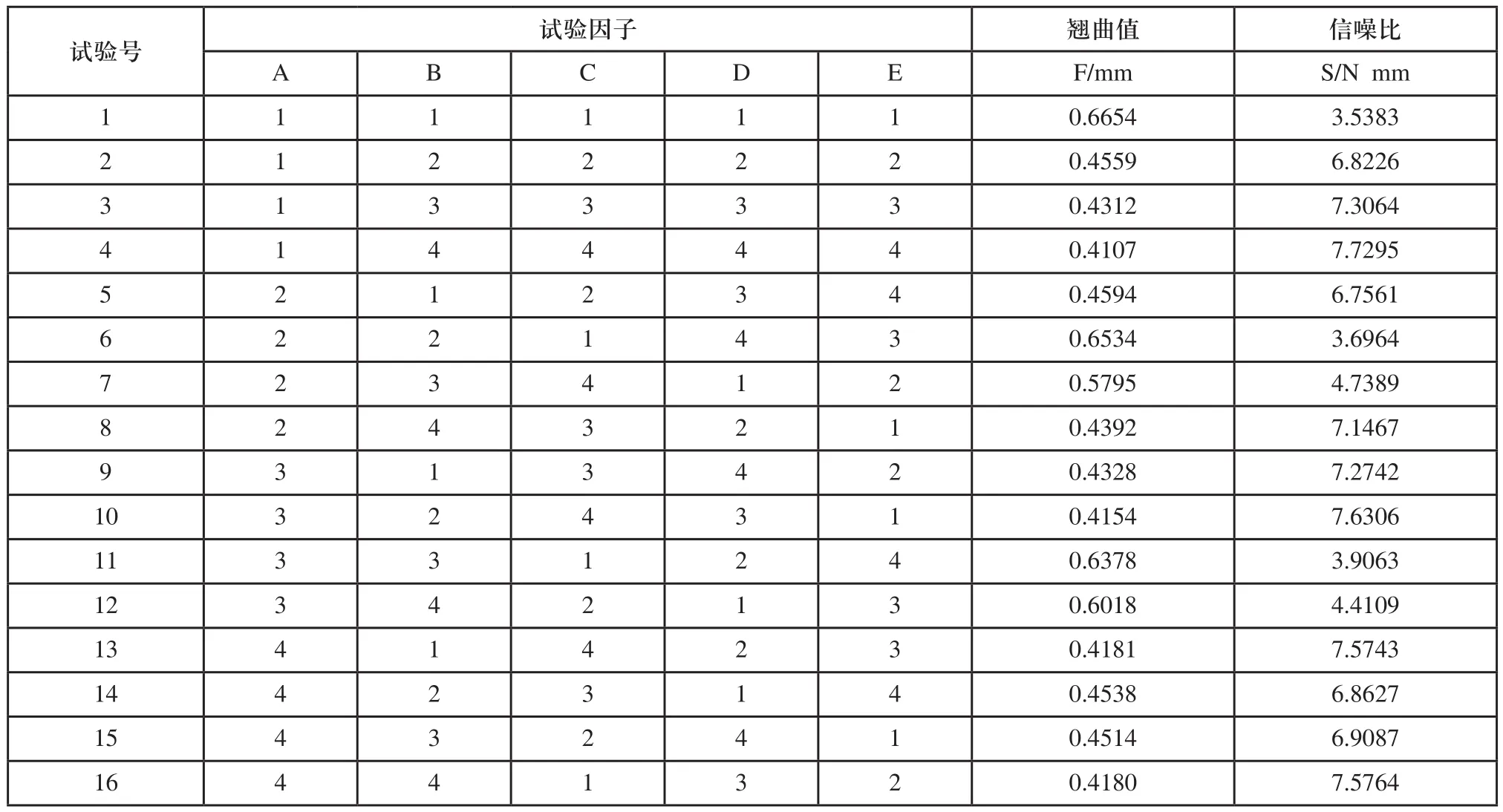

依据L16(45)正交试验表设计了十六次试验,其正交试验表与分析得到的翘曲值如表5所示。正交试验可以用较少次数的试验找出最优水平组合,但试验存在不稳定因素,因此采用信噪比评判其试验稳定性。信噪比是信号功率和噪声功率的比值,是评判试验效果的重要依据。信噪比计算公式如式(1)所示。

其中,S/N为信噪比,yi为各次试验所得翘曲值,n为试验次数(本试验中n取1)。由上式计算出翘曲值的信噪比,计算结果如表5所示。

为了便于考察试验因子在不同水平下的变化对翘曲值的影响,对信噪比变换后的翘曲值进行了均值和极差分析。均值1、均值2、均值3和均值4分别表示水平1、水平2、水平3和水平4在相应试验因子下的所有信噪比的平均值。由信噪比公式可知信噪比为减函数,即信噪比的最大值对应了翘曲值的最小值。由表6可知,试验因子A在水平4下的均值为该试验因子下的最大值,即该水平对应的翘曲值最小。以此类推,可得翘曲值最小的工艺参数组合为:A4B4C3D3E2。

极差为各相应试验因子下均值最大值与均值最小值的差值。极差值越大,则该试验因子的水平发生改变时会导致分析结果发生较大的变化,即该试验因子对分析结果具有较大的影响。翘曲值信噪比的平均值和极差值如表6所示。由表可知,试验因子C的极差值最大,即该因子(即保压压力)对分析结果具有最大的影响,故其权重列为1。试验因子E的极差值最小,表明该因子的变动对分析结果影响最小,故其权重列为5。根据极差值,可以得出对分析结果的影响由大到小顺序为:C>D>A>B>E。由此可见,保压压力和保压时间是对翘曲值影响最大的两个因素。

表5 正交表与分析结果

表6 翘曲信噪比平均值和极差值

4 结论

对壳盖注塑件设计了不同数量和位置的浇口,并进行模流分析,对分析结果进行对比,确定出在产品两侧设置两个侧浇口能得到较小翘曲变形值。采用控制变量法,设计了不同数量、不同距离的冷却系统,通过分析和对比得到了翘曲量相对较小的冷却系统。采用正交试验法进行16次试验分析,得到相应翘曲变形值。通过对极差和均值等数据的分析,得到了翘曲变形量最优时对应的最佳工艺参数组合为:A4B4C3D3E2,明确了影响翘曲变形的因素从大到小顺序为:保压压力、保压时间、注射时间、熔体温度和冷却时间。该结果对于其他产品工艺参数的设置具有一定的参考和指导意义。