基于逆向工程的支架零件优化设计及快速成型

2019-07-08冯兰芳惠延波马晓晓

闫 磊,冯兰芳,惠延波,周 颖,马晓晓

(河南工业大学 先进制造研究所,郑州 450007)

0 引言

逆向工程(Reverse Engineering,RE)是对已有的产品或者实物原型进行CAD模型重建,即对已有的产品或者实物原型,利用三维数字化测量设备来快速、准确地获取实物表面的三维坐标数据,并根据这些坐标数据使用三维几何建模的方法重建实物CAD模型。逆向工程可以缩短产品的设计周期,降低产品的开发成本;通过逆向工程,工程师可以对产品技术进行消化、吸收,并进一步改进、提高产品性能,有利于产品的快速创新开发[1]。在逆向建模过程中,参数化的逆向建模技术能够快速还原产品的设计意图,并且工程师可以使用正向建模的方法实现产品的再设计,而非参数化的建模方法虽然可以快速实现模型重建,但是其尺寸驱动的编辑功能较弱,只能借助变形工具实现模型的再设计[2]。计算机辅助工程(Computer Aided Engineering,CAE)是指在计算机上利用有限元法对产品进行工程分析。随着计算机技术的发展和商用有限元软件的推广,计算机辅助制造技术已经成为产品设计的重要环节[3]。

支架类零件是起支撑作用的构架,以薄壁构件为主,其结构形式根据功用不同而变化,在各种机械和设备中应用广泛。本文选取三维激光扫描仪支架作为研究对象,将参数化逆向建模技术和有限元分析技术联合使用,对支架零件进行优化设计,再通过快速成型技术制造出实物,实现产品的快速更新换代。图1为本次实验的主要工作流程。

图1 工作流程

1 采集点云数据

数据采集和模型重建是逆向工程中的关键技术[4]。本次实验使用Handyscan 3D手持式三维激光扫描仪对支架零件采集点云数据,使用配套的扫描软件VXelements获得stl格式的点云数据。手持式三维激光扫描系统是利用激光三角测量原理对模型的表面进行数据采集,由激光束的发射角度和在CCD内生成像的位置,运用三角几何关系得到被测点的位置信息等数据[5]。针对曲面复杂的零件,该扫描方法可以快速获取其点云数据,满足逆向工程高效率和高质量的要求。

针对手持式扫描仪,可以将扫描方式分为两种:以扫描对象自身为参考定位扫描对象和以标定板或标定靶为参考定位扫描对象。前者是将标定点贴在扫描对象上,无需参照物,利用自身进行空间定位,实现扫描物体所有表面的数据采集。由于扫描仪空间定位时需要不断变换扫描角度并且保证3个以上的有效标定点,因此该方法适用于表面曲率变化小的模型。后者是将扫描对象放在标定板等参照物旁边,对扫描对象进行空间定位。由于参照物和扫描对象需要固定放置,不能有相对运动,因此该方法无法一次完成所有表面的数据采集,需要多次摆放多次扫描才能获得所有表面的点云数据。如图2所示,在本次实验中,支架零件的细节特征多,曲面多,曲率变化大,适合在标定板上多次扫描以获得所有表面的点云数据。

图2 支架实物

手持式激光扫描仪的基本工作流程如下:

1)在标定板上粘贴标定点,为了确保扫描仪视野内的有效标定点数目在3个以上,相邻标定点的间距在2mm~10mm之间。

2)倾斜摆放扫描对象,以便扫描仪快速采集各个表面的点云信息。若扫描对象为透明材质或者反光较强的材质,需要喷涂显影剂后再进行扫描。

3)通过扫描仪和扫描软件配合采集数据。本次实验针对该支架零件,进行正面,背面和侧面三个视角的扫描以获得完整的点云数据,图3是扫描支架零件的现场场景。

图3 扫描模型数据

2 模型重建

本次逆向建模使用的软件是Geomagic Design X软件。它是业界最全面的逆向软件,可将三维扫描数据处理和基于模型树的CAD数据模型相结合,能创建出基于特征树的CAD数据模型,并且与现有的主流CAD软件兼容,强大之处在于其兼备逆向建模与正向再设计两者的特点[6]。

2.1 点云数据预处理

扫描系统在采集数据时都不可避免地存在误差,一般会存在数据过于庞大和噪点的情况[7]。在点阶段的数据处理中,通过采样以避免点云过于密集,通过过滤噪点来限制每个噪点群集内单元点的数量。在多边形阶段的数据处理中,进行多视点云的拼接,拼接后的数据会存在重叠单元面,交叉单元面,小单元面,网格分布不均匀等缺陷,为此需要进行面片修补,采样,消减,面片优化等处理,以得到高质量的多边形数据,如图4所示。

图4 高质量的多边形数据

2.2 实体模型重建

Geomagic Design X的逆向建模将扫描数据的处理与三维正向建模相结合,可得到包含特征树的CAD数据模型。首先,根据多边形数据的几何特征,对其进行领域划分,建立模型的坐标系。通过领域划分出的规则几何特征,可以快速创建实体特征或者曲面特征;对于不规则的几何特征,运用放样等方法在不同平面上创建轨迹线和引导线,得到空间曲面。再通过曲面间的修剪,获得所需的曲面特征。如图5所示,通过曲面修剪,得到支架零件的部分曲面特征。在Geomagic Design X中,封闭曲面模型即可转化为实体模型。运用曲面切割实体,实体之间的布尔运算等建模方法,得到重建后的实体模型。图6为支架零件重建后的实体模型。

图5 部分特征参数化逆向建模

图6 实体模型重建

3 有限元分析

有限元法是用较简单的问题代替复杂的问题再求解。它将求解域划分成有限数量的互连单元,对每一个单元假定一个合适的近似解,然后按照求解域的满足条件推导求解,从而得到问题的解[8]。有限元模型的质量很大程度上决定了仿真计算结果,因此需要高效而精确的建立有限元模型[9]。在本次实验中,将支架零件的实体模型导入hypermesh软件中进行前处理,包括几何清理、网格划分、网格质量检查、创建材料属性、添加载荷和边界条件。在ABAQUS软件中进行有限元求解及后处理结果显示。

3.1 有限元前处理

在hypermesh中对支架零件的CAD模型进行几何清理,主要修复自由边、T形边和压缩边,以得到精确而高质量有限元模型。网格的划分以能表现出模型最小特征为准,该支架零件的网格大小为2.5mm,调整特征边界上网格的数目以保证网格的流向与模型的形状一致。使用quality index和check elems等工具进行网格质量检查并优化网格。

支架零件的材质为ABS,本次实验使用3D打印的材料为SZUV-W8001,是一种类ABS的光敏树脂材料,其耐久性和强度等性能优于传统的ABS材料。该材料固化后的密度为1.16g/cm3,弹性模量为2700Mpa,泊松比为0.38。该支架主要起支撑设备重量的作用,设备的重力为50N,如图7所示,在支架与设备接触面设置载荷,在支架底部的网格设置固定约束。

图7 设置载荷及边界条件

3.2 求解及后处理显示

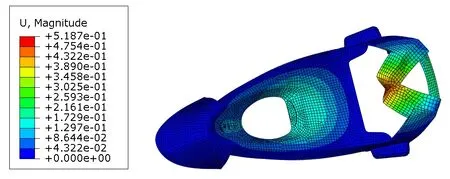

在ABAQUS中进行有限元求解以及后处理的结果显示,图8为支架零件的应力云图,可以看出应力范围在0~7.622Mpa,主要集中在支架与设备接触的部位,最大应力出现在上方支撑部分。图9为位移云图,可以看出最大位移在上方支撑处,最大位移为0.5187mm。

图8 应力云图

图9 位移云图

4 支架零件的结构优化设计

在Geomagic Design X中所重建的模型具有特征树,属于参数化建模,可通过修改建模的尺寸来优化结构。通过有限元分析,最大应力和最大位移集中在支架零件的上部支撑处。加厚0.5mm该处的壁厚并缩短2mm悬臂梁的长度以改进结构,图10为优化后支架零件的应力云图,可以看出最大应力从7.622Mpa减小到1.367Mpa。图11为优化后的位移云图,最大位移从0.5187mm减小到0.1033mm。通过此次结构改进,支架零件的安全系数显著提高。

图10 改进后的应力云图

图11 改进后的位移云图

5 支架零件的快速成型

快速成型是根据CAD模型生产样件的技术总称,它集成了CAD技术、数控技术、光学技术和材料技术等多种现代科技成果。本次实验使用光固化激光快速成型机3DSL,其原理是利用液态光敏树脂在紫外激光的照射下吸收光能,发生光聚合反应而成型零件[10]。本次实验的基本流程为:在快速成型制造软件Magics中设置模型摆放位置,添加支撑,切片处理。再将数据上传至3D打印机,打印模型,如图12为光固化打印机中的模型。打印完的零件还需经过无水乙醇的清洗,去支撑处理及砂纸打磨处理。将逆向工程与3D打印相结合,大大缩短了新产品的研制周期,实现按需个性化定制[11]。

图12 快速成型

6 结论

本文以常用的支架零件为例,探索出一条改进产品的路线:从三维数据采集,CAD模型重建,有限元分析及其优化改进,最终到快速成型的产品。该技术路线的现实意义在于:

1)将逆向建模与正向曲面建模的设计思路相结合,创建高质量的曲面特征。

2)将逆向工程的参数化建模与有限元分析相结合,创建出带有特征树的CAD模型,可以不断改进优化产品。

3)将逆向工程与快速成型相结合,缩短新产品的研发周期,实现个性化的更新换代。

4)该技术路线具有模块化的结构,对产品的研发具有针对性,易于工业化改造。