我国CO2驱油注采工艺技术现状及下步研究方向

2019-07-06钱卫明曹力元胡文东张金焕张露曼韩超

钱卫明,曹力元,胡文东,张金焕,张露曼,韩超

(中国石化华东油气分公司泰州采油厂,江苏泰州225300)

CO2驱油具有良好的驱油效果和广泛的适应性,可以实现碳捕集封存和提高原油采收率的双重目的(CCUS),是国外油田EOR(三次采油)的主要措施[1-4]。CO2驱油技术在国外已有六十多年的发展历史,技术比较成熟。近二十年来国内大庆、胜利、吉林、中原、华东等油田相继开展了不同规模的CO2驱油先导试验,探索不同类型油藏CO2驱油的可行性,并已取得较好的效果[5-7]。

注采工艺是CO2驱油技术的关键组成环节,起着承上启下的重要作用,是完成油藏工程方案提出开发技术的保证,也是地面工程建设的依据和出发点。鉴于CO2驱油注采井完井管柱的特殊性,1990年大庆油田从国外引进了四口注入井和九口采油井的完井管柱,并于1991年7月至1993年3月成功开展了萨南东部过渡带井区CO2驱油先导试验[8]。

为加快CO2驱油注采井完井管柱的国产化,我国三大石油公司在国家“973”、“863”、“油气重大专项”和“股份公司重大先导”等项目的支持下,研究人员对CO2驱注采井完井管柱及配套工艺开展了大量的研究和试验,取得了许多研究成果,极大地推动了我国CO2驱注采井完井管柱的发展[9]。在介绍CO2驱注采井完井管柱的技术难点基础上,系统阐述了国内CO2驱注采井完井管柱的研究思路、技术现状以及面临的主要技术难点,指出了我国CO2驱注采工艺的下步研究方向。

1 技术难点

1.1 腐蚀性

CO2遇H2O后会发生电化学腐蚀,对注采井的管材具有很强的腐蚀性。在CO2注采井中,由于H2O的存在,极易导致套管、油管及封隔器等井下工具产生严重的电化学腐蚀,危及注采井的安全生产。目前国内外油田已经开展了大量的防CO2腐蚀的研究和实践,主要防腐措施包括:选用耐腐蚀的金属材料、涂层和非金属材料以及注CO2缓蚀剂等[10-13]。

1.2 气蚀性

CO2驱油注采井完井管柱的另一个技术难点是井下工具的密封件易受CO2的气蚀。井下高温高压CO2能够渗入橡胶密封件材料内部,并在其内部的空隙集中。当井筒CO2压力发生波动时,这部分CO2的膨胀产生大于橡胶件抵抗破坏能力,降低封隔器密封性能。研究表明,氢化丁腈橡胶密封件比其他橡胶件更耐CO2的气蚀。因此,CO2驱封隔器的胶筒和密封件广泛采用以氢化丁腈为主的橡胶材料[14,15]。

2 注采井完井管柱现状

鉴于国内油田CO2驱油注采井多为原注水井或采油井,油套管的钢级多为普通油套管(N-80 或P-110),普通油套管不能够抗CO2腐蚀。据此,CO2驱油注采井的研究重点是采取防腐措施保护套管。

CO2驱注采井套管保护的技术思路是:一是由于注入井完井管柱承受高压CO2,通过防腐封隔器封隔注入层上部套管环空,并在油套环空添加保护液,这就要求注入井套管保护管柱必须具有极高的气密性;二是采油井在见CO2后,面临CO2腐蚀、高套压、高气油比和低泵效等问题,需要研究防腐防气的采油完井管柱。

2.1 注入井完井管柱的优化

2.1.1 整体式管柱

借鉴国外注CO2的做法,早在2004年华东油气田在国内首次研制出“整体式注CO2管柱”,并在CS油田TZ组油藏C21等五口井开展先导试验。

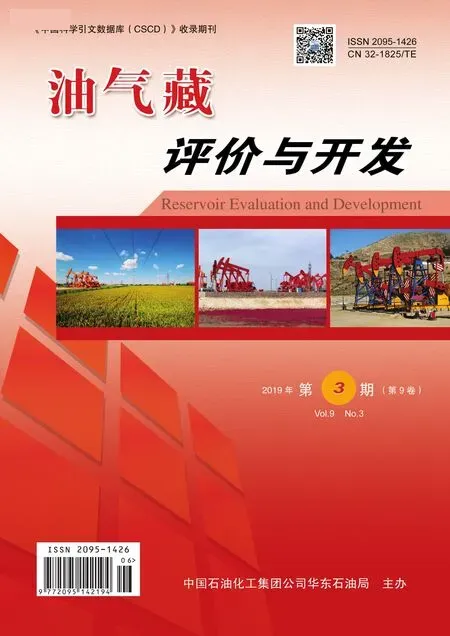

整体式注气完井管柱主要由气密封油管、滑套开关、水力锚、Y221 封隔器及喇叭口等组成(图1)。Y221封隔器位于注入层上部20 m左右,旋转坐封;环空预先充填保护液;水力锚可有效防止管柱蠕动;当需要更换环空保护液及检管时,滑套开关可以完成洗井和压井等工艺措施;挂片装置可以检查防腐效果;考虑测吸入剖面的需要,管柱底部连接喇叭口。

图1 整体式注入完井管柱Fig.1 Integrated injection and completion string

该完井管柱中Y221 封隔器及配套工具选用13Cr 不锈钢材质,胶筒及其他密封圈选用改进的丁腈混炼胶。整个完井管柱采用最简化设计,结构简单,工具数量少,密封点少,能够实现可锚定、可反洗井和测吸入剖面的要求。

整体式注气管柱应用于CS 油田TZ 组油藏CO2驱等先导试验区,取得较好的效果。但由于管柱中封隔器的坐封力来自于油管的重量,当注气井不能够连续注入,油管存在升缩,导致封隔器坐封力波动,降低了整趟管柱的气密性。

2.1.2 分体可钻式管柱

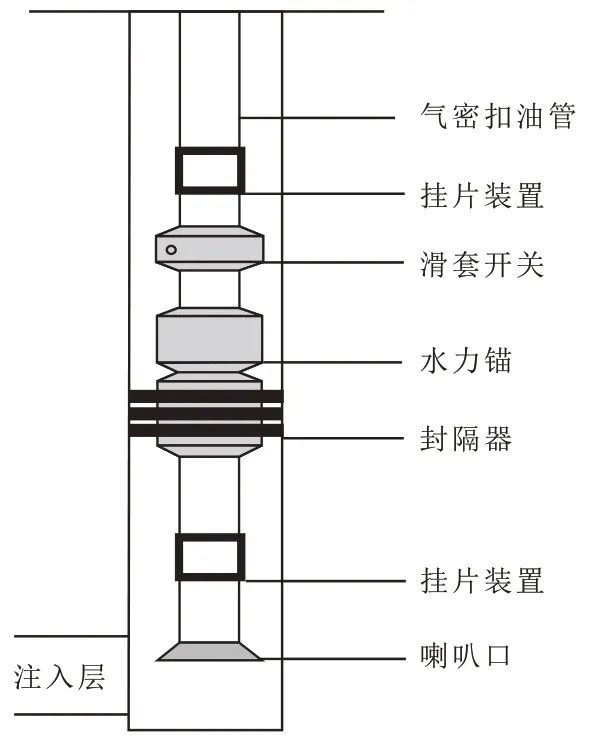

为提高注入井管柱的气密性,大庆油田设计出分体可钻式注气管柱(图2),封隔器采用液压座封,以改善封隔器的受力方式[16,17]。

分体式注气管柱主要由Y443 可钻式封隔器丢手管柱和插入密封管柱两部分组成。Y443可钻式封隔器的材质采用镍磷镀层处理,密封件为经过优化的氢化丁腈橡胶。Y443可钻式封隔器丢手管柱由可钻式防腐封隔器、延伸工作筒、XN型工作筒、测试导向头等工具组成,主要作用是利用可钻式封隔器承受压差高、可铣可钻、耐腐蚀、寿命长及密封性能可靠等特点,与插入管柱配合,封隔注入层上部套管环形空间,以保证套管不受CO2腐蚀。

该管柱应用于大庆榆树林油田CO2驱油试验区,获得较好的效果。

图2 分体可钻式完井管柱Fig.2 Separated drillable completion string

2.1.3 可回收式管柱

针对可钻式注气管柱作业,需要上钻具、钻铣和冲砂等环节,存在工作量大、施工周期长、作业成本高等问题。胜利油田研制出CO2驱可回收式注气管柱[18-20],可回收式注气管柱既可以直接上提解封,也可通过投球液压、转动管柱等两种方式丢手,丢手后下捞矛,打捞整个坐封机构(图3)。

可回收式注气管柱主要由气密封油管、循环滑套、Y445 封隔器和多功能注气阀等组成。多功能注气阀具有坐封封隔器、提供注气通道、防止注入气返吐和循环环空保护液等作用。

为提高注气封隔器的密封性,进一步改进了封隔器的材质和结构:

图3 可回收式注气完井管柱Fig.3 Retrievable gas injection string for well completion

①封隔器及配套工具材质为13Cr,胶筒等密封件选取优化的氢化丁腈橡胶。

②设置液压和管柱加载对胶筒进行两次压缩的坐封机制,以提高胶筒与套管内壁的接触应力强度和均匀性,从而适应注气井的高效封隔要求和更长的有效期。

③采用双卡瓦锚定机构,使封隔器在完成液压坐封后即具有了双向承压能力。二次加载坐封的设计,不仅使完井管柱加压在封隔器上的载荷给胶筒提供持续压缩力,也可一定程度抵消管柱伸缩的蠕动。

该管柱广泛应用于胜利高升89区块和长庆油田黄3区等区块CO2驱等先导试验区,效果良好。

2.2 采油井管柱的优化

2.2.1 采油井管柱

根据CO2驱油注采井保护套管的技术思路,针对草舍油田泰州组油藏CO2驱先导试验采油井出CO2气,华东油气田研制出“分体式采油管柱”[21],并在C31等井应用。C31见CO2采油井采用分体式采油完井管柱后,套压为0,所采出CO2气全部进入油管,经抽油泵将CO2气、油和水举升至井口,有效保护了CO2对套管环空的腐蚀。由于“分体式采油管柱”套管环空已经封隔,管柱适用于CO2驱采油井见CO2气的初期阶段,此时气液比小于100 m3/t,当气液比大于100 m3/t,CO2气体会大幅度减低泵效。

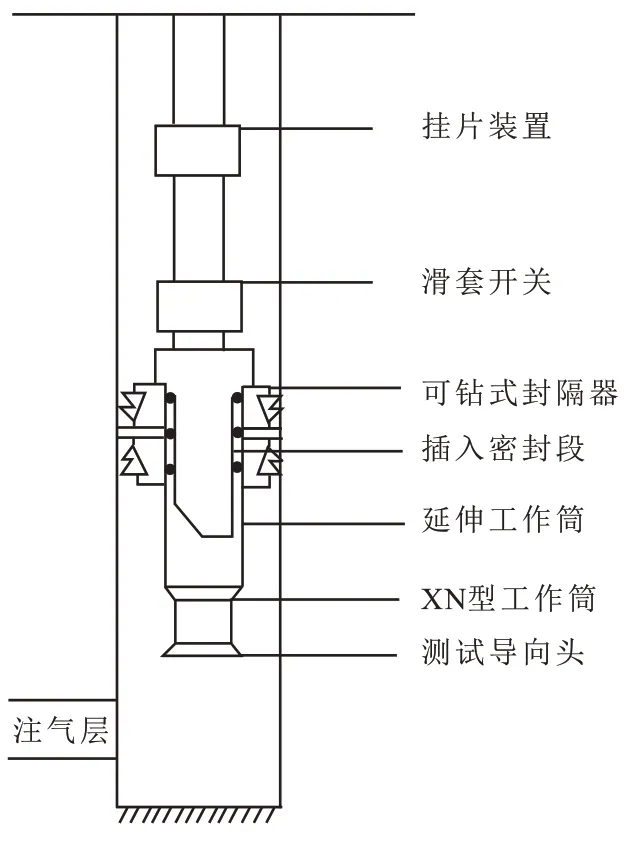

CO2驱采油井见CO2后,气液比会不断增大,当气液比大于100 m3/t,分体式采油管柱已不能满足采油井的正常采油。为满足采油井防腐防气的要求,目前国内油田CO2驱采油井普遍采用“防腐防气一体化采油管柱”[22,23](图4)。通过注CO2缓蚀剂、内涂层油管和耐腐蚀泵等防腐措施,可以降低CO2对井下管柱及工具的腐蚀;将尾管置于油层以下,对产出CO2气进行首次分离,大部分CO2进入套管环空;安装井下气液分离器,对进入油管的CO2进行二次分离,尽可能降低进入抽油泵的CO2;此外,在井下90~150 m处油管上安装气举阀,并根据合理套压设定气举阀的打开压力,实现气举控压,有助于降低CO2缓蚀剂的浓度,又有效控制了CO2对油套管的腐蚀速度[24]。当套压高于气举阀设定压力时,CO2经过气举阀进入油管,降低了油管内流体的密度,实现携液举升,提高了抽油泵的举升能力。

图4 防腐防气一体化采油管柱Fig.4 Integrated anti-corrosion and gas-proof string

2.2.2 CO2缓蚀剂

注CO2缓蚀剂能够在油管和套管壁上形成吸附膜,是降低CO2对油管和套管腐蚀的有效方法。近年来国内油田对CO2腐蚀与防护用缓蚀剂进行了大量研究工作,研制生产了一系列的高效CO2缓蚀剂,现场应用效果显著[25-27]。

1)缓蚀剂的选择

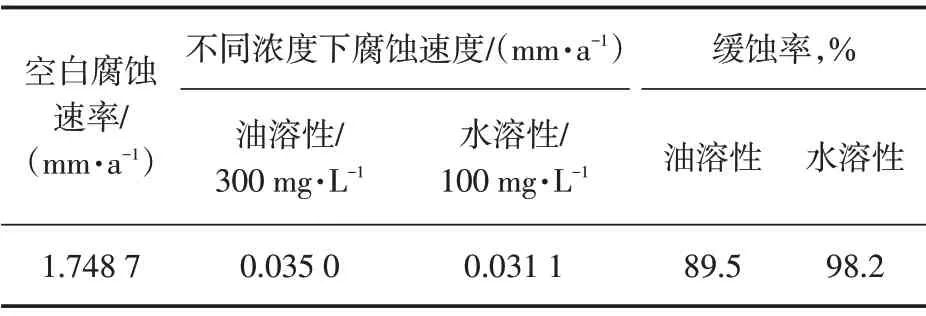

某油田CO2试验区参照腐蚀环境,优选出咪唑啉类缓蚀剂,碳钢缓蚀率达到95%以上(表1)。低含水阶段采用油溶性缓蚀剂;含水大于60%后,采用水溶性缓蚀剂。矿场初次添加CO2缓蚀剂的浓度根据室内试验优化结果确定。

表1 J55失重挂片试验结果(温度70 ℃,CO2分压1.2 MPa)Table 1 Test results of weightlessness hang-parcel J55(Temperature is 70 ℃,partial pressure of CO2 is 1.2 MPa)

2)缓蚀剂的加注工艺

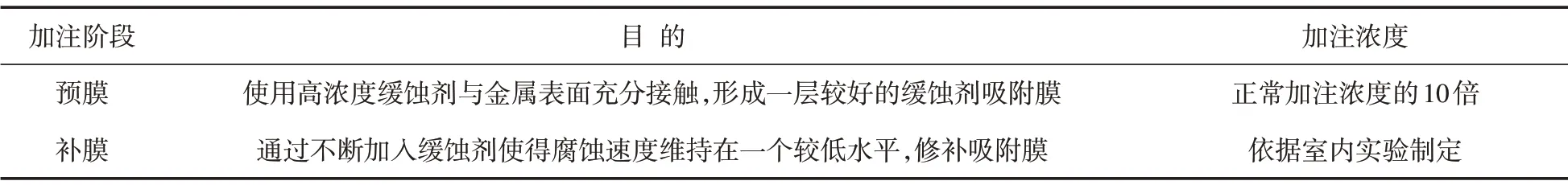

缓蚀剂的加注方式包括从油套环空连续注入或周期注入,并在油管和套管壁形成吸附膜。现场管壁吸附膜可分为预膜和补膜两个阶段(表2)。预膜完全形成阶段缓蚀剂通常在7 h内时,并在其后24 h 内稳固。在之后的采油过程中,由于采出流体的冲刷,需要不断补充缓蚀剂,加固已经形成的稳固预膜。

3)合理缓蚀剂的浓度

现场初次加注CO2缓蚀剂的浓度是依据室内试验结果而定。通过测试产出水中总铁含量和挂片的腐蚀速度,可以评价出CO2缓蚀剂的防腐效果。如果效果防腐效果达到国家标准[28],在检测采出液中CO2缓蚀剂的残余浓度后,继而优化出现场合理的加注CO2缓蚀剂浓度。

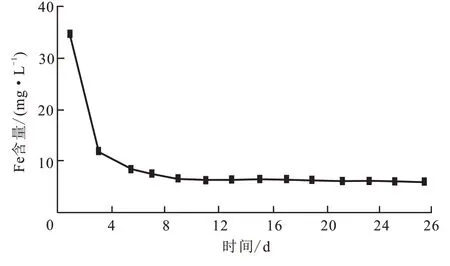

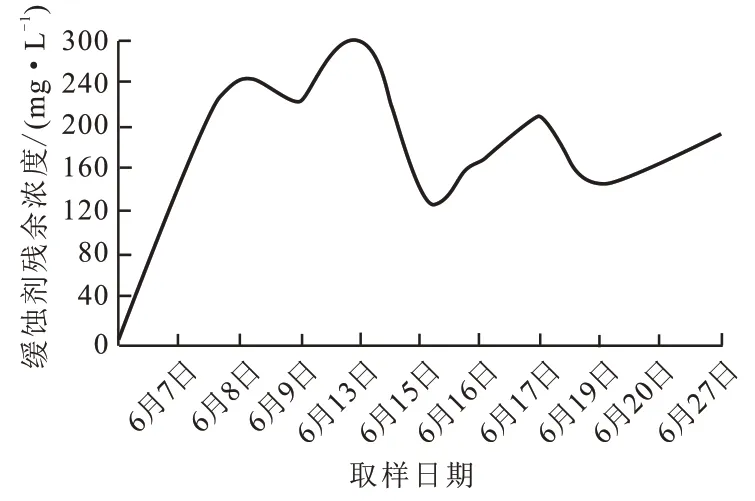

某井初期加注CO2缓蚀剂浓度为300 mg/L,加注CO2缓蚀剂后的总铁和残余缓蚀剂浓度见图5 和图6。CO2缓蚀剂的残余浓度在160 mg/L 左右,腐蚀速度为0.05 mm/a,则该井CO2缓蚀剂的合理浓度为140 mg/L。

表2 缓蚀剂加注工艺Table 2 Corrosion inhibitor injection process

图5 某井采出液检测的总铁含量Fig.5 Iron content in produced fluid in a well

图6 某井采出液检测的残余CO2缓蚀剂浓度Fig.6 Concentration of residual CO2 corrosion inhibitor in produced fluid in a well

3 配套工艺

3.1 注气井管柱的气密性

为保证注气井整趟管柱的气密性,除不断地完善封隔器外,现场施工时还需要对每一根入井的气密扣油管进行扭矩仪检测,保持每一根气密扣油管上扣扭矩达到最佳扭矩范围。

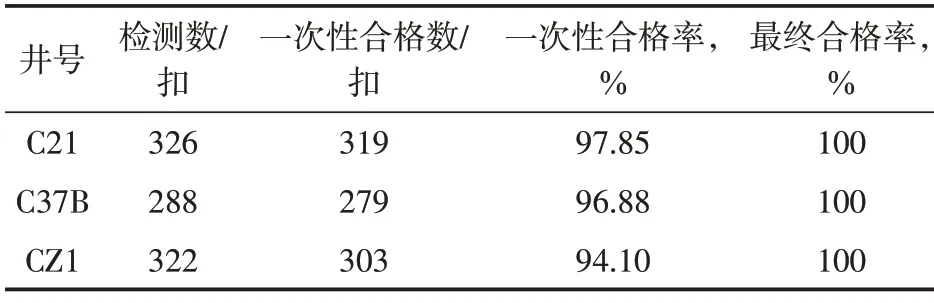

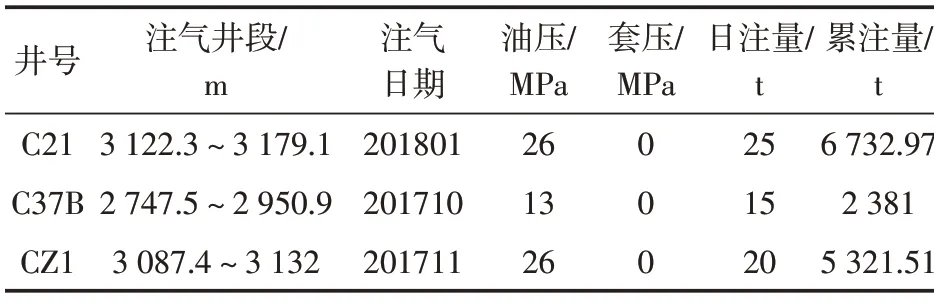

此外,为防止气密扣油管CO2渗漏,近年来还引进气密封检测技术,对气密扣进行气密封检测,以确保整趟管柱的密封性能[29]。现场对丝扣进行气密封检测时发现,即使气密扣油管已经严格按照最佳扭矩进行上扣,但仍存在3%~6%的油管出现气密封检测不合格的现象(表3),若不采用丝扣气密封检测技术发现并整改,这些不合格丝扣就会影响管柱的最终气密封性。由表4可知,经过气密封检测的注入井均未出现套压,说明在丝扣气密性得到保证,提高了注入井完井管柱的气密封性。

3.2 采油井的检管

当CO2驱采油井需要维护时,由于井筒内存在大量CO2,常规挤注法压井对油层存在严重伤害,已经探索出检管作业的优化工序[30]。采用放溢降压—热洗井—循环压井—动管柱作业—防腐完井的方法,既可以降低对油层的伤害实现检管,又确保井筒流体可控制,为安全作业提供了保障。

表3 某油田3口井丝扣气密封检测Table 3 Thread gas seal test of 3 wells in a field

表4 某油田3口CO2注入井参数(截至2018年12月)Table 4 Parameters of 3 CO2 injected wells in a field(Until December 2018)

4 下步研究方向

经过近二十年的研究,国产CO2驱注采工艺已基本满足矿场试验要求,但随着CO2驱试验规模的扩大,也暴露出一些亟待解决的问题。

4.1 注气井油管和套管的脆断

目前国内CO2驱油试验区已经有多口油管和套管出现脆断现象,迫使注气井无法注入。通过化学成分、金像宏观、SEM微观、力学性能、韧脆转变温度和有限元计算等方法分析认为[30],在低温注入条件下,井下油管和套管材料呈现低温脆性,油管和套管内表面局部应力集中,导致油管和套管的断裂;而通过断口形貌、金相、微观形貌及能谱等分析认为[31],是H2S 引起的应力腐蚀导致油管和套管的断裂。究竟是什么原因导致油管和套管的脆断,仍有待深入研究。

4.2 老井固井水泥的失效

目前国内CO2注入井多为原注水井或采油井,所采用的固井水泥没有考虑CO2可能带来的负面影响。常规固井水泥的主要成分是Ca(OH)2、3CaO·2SiO2·3H2O、3CaO·Al2O3·6H2O 和SiO2。特别是其中大量的Ca(OH)2易和CO2发生化学反应,破坏固井水泥的原有组成和结构,使固井水泥的抗压强度降低,渗透率增大,导致CO2注入井所注入的CO2进入其他层位[32]。

针对CO2可能存在的水泥失效情况,为防止CO2进入其他非注入层位,需要定期检测CO2注入层邻近层位的吸气剖面。当发现CO2进入其他非注入层位,必须立即停注CO2,并研究解决措施。

4.3 分层注气工艺

目前国内注气井普遍采用笼统注气。鉴于储层的不均质性,为防止CO2气窜,分层注气更有助于实现储层的均匀动用。由于CO2介质的特殊性,常规注水用流量计不能满足注CO2的测试和调配,需要研制新型CO2的流量计,并解决好分层注CO2的测试和调配问题。

4.4 采油工作制度的优化

为实现CO2驱采油井优化设计,已有多篇文献研究了采油井合理的工作制度[33-36],但现场跟踪采油井产出CO2气产量和油产量发现,无论CO2驱应用于低渗还是高渗油层,所采出的CO2气量和油量呈现周期变化,不断出现CO2气产量和油产量的高峰和低峰。由于油层产出CO2气量和油量呈现周期交替的特点,需要进一步深化理论研究,优化采油井的工作制度和合理的产油量。

5 结论

1)经过近二十年的努力,国内油田已对CO2驱油注采工艺进行了系统研究、室内实验和矿场先导试验,初步形成了的CO2驱注采工艺技术系列,缩短了与国外发达国家同类工艺的技术水平,为国内CCUS的顺利推广提供了技术保障。

2)注气井完井管柱的气密封性能和采油完井管柱的防腐防气性能是CO2驱油注采井完井管柱的关键。通过优化井下封隔器及橡胶件、验证注入管柱的气密性和采取防腐防气措施,可以满足注采井完井管柱的需求。

3)注缓蚀剂防止CO2腐蚀的有效方法,CO2缓蚀剂配方、注入浓度和注入工艺是影响防腐效果的主要因素。

4)继续加大对存在问题和瓶颈技术的攻关,不断提高我国CO2驱油注采工艺的技术水平。