LNG/LPG船耐低温材料的焊接发展综述

2019-07-05赵东升刘玉君

赵东升 窦 钧 刘玉君

(1. 大连理工大学 船舶工程学院 大连116024; 2. 大连船舶重工集团有限公司 大连116021)

引 言

随着对清洁能源的需求不断增长,液化天然气(liquefied natural gas,LNG)和液化石油气(liquefied petroleum gas,LPG)在能源工业中的地位越来越重要。天然气的主要成分是甲烷,无色、无味、无毒且无腐蚀性,是一种清洁、高效的能源。石油气由丙烷、丁烷和少量的烯烃组成。为了提高效率和便于长距离运输,通常在低温或加压的条件下将天然气或石油气液化之后进行储存和运输。天然气在-161℃液化,液化天然气的体积仅为同质量气体的1/600左右。石油气的液化温度一般是 -104~-45℃。

装载液化天然气的舱内温度为-163℃左右,液货舱低温维护系统的安全性是设计、建造LNG船的主要难题之一。如果低温维护系统损坏,轻则发生液化天然气的泄露导致外层结构的冷脆性开裂,重则导致火灾、爆炸等事故[1-2]。

液化石油气船主要运输以丙烯和丁烯为主要成份的石油碳氢化合物,近年来乙烯也列入了其运输范围。根据载运各种气体的不同液化条件可以分为装载量较小的全压式液化石油气船、装载量较大的半冷半压式液化石油气船和装载量较大的全冷式液化石油气船。

为保证在储存和运输的过程中LNG和LPG不会气化,液舱(液罐)内的温度必须低于液态货物的液化温度,这就带来了液舱(液罐)的材料选择以及焊接的问题,液舱(液罐)材料的耐低温性能和焊接性是保证结构安全性的关键,尤其是存在液体晃荡的时候[3-4]。

LNG和LPG船的液舱(液罐)耐低温材料包括镍钢(殷瓦钢,含镍5%的钢,含镍9%的钢)、5083铝合金和奥氏体不锈钢(304不锈钢、316L不锈钢),下面分别介绍殷瓦钢、5083铝合金、304不锈钢的物理性能尤其是耐低温性能、焊接性和焊接发展状况。

1 物理性能

1.1 殷瓦钢

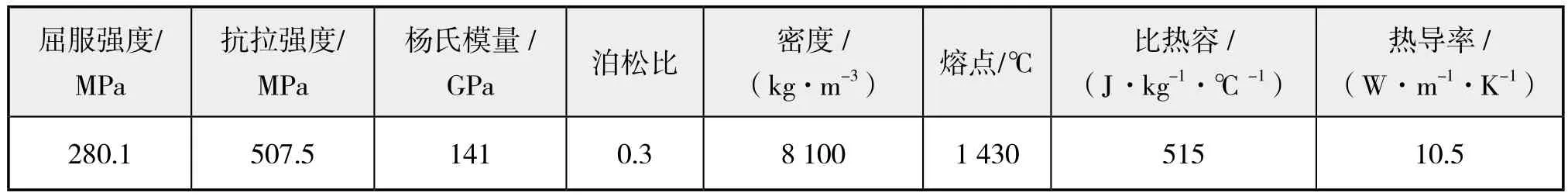

殷瓦钢(Invar steel)是Fe-Ni36合金,常温线膨胀系数低于1.6×10-6K-1,约为低碳钢的十分之一,而且在较大的温度范围内变化很小。低膨胀特性保证了殷瓦钢在低温条件下不会发生冷脆,因此具有优异的耐低温性能,可用于精密测量装置以及电子工业中[5-6]。表1和表2分别是殷瓦钢的化学成分和主要物理性能。

表1 殷瓦钢的化学成分

表2 殷瓦钢的物理性能

韩国釜山国立大学的 PARK Woong Sup等人[7]完成了殷瓦钢、5083铝合金和奥氏体304不锈钢的一系列低温拉伸试验,定量研究了温度(110~293 K)和应变速率(0.000 16~0.01 s-1)对材料力学性能的影响规律。图1是PARK Woong Sup等人实验测量的不同温度条件下殷瓦钢的应力应变曲线。

从图1的实验结果可以得到不同温度条件下殷瓦钢的屈服强度、抗拉强度、断裂延伸率以及应变速率对殷瓦钢塑性的影响结果。

图1 不同温度的殷瓦钢应力-应变曲线

1.2 5083铝合金

铝合金密度低、比强度高、可焊接、耐腐蚀性好、无低温脆性、无磁性,是工业领域中应用最广泛的材料之一,在船舶建造中铝合金的应用已经有近百年的历史,近年来随着结构轻量化要求的不断提高铝合金作为船舶结构材料的价值越发重要。

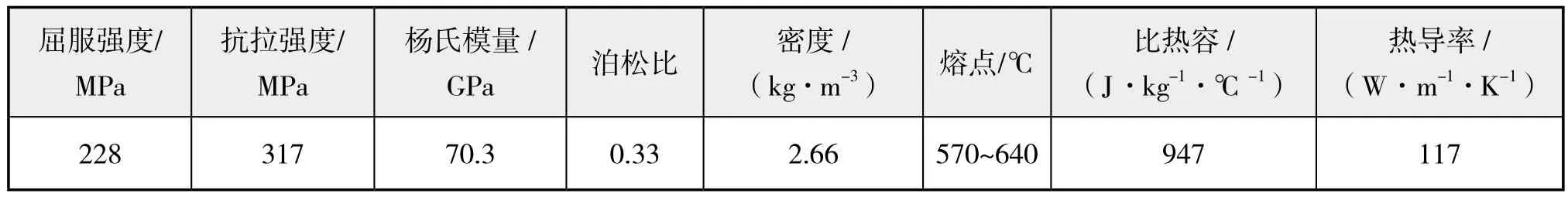

在船舶结构中应用最广泛的是5083铝合金,5083铝合金是Al-Mg合金,主要化学成分见表3,主要物理性能见表4。

表3 5083铝合金的化学成分%

表4 5083铝合金的物理性能

图2 不同温度条件下的5083铝合金应力-应变曲线

5083 铝合金塑性、耐腐蚀性和焊接性能较好,属于非热处理强化铝合金,利用加工硬化和微合金化来提高其综合性能。由于没有低温冷脆的问题,5083 铝合金在低温条件下仍保持优异的力学性能,可以用于小型LNG船的储罐,也可以用于三体船等快速船、船舶的上层建筑等。

图 2是 PARK Woong Sup等人[7]实验测量的5083铝合金的应力应变曲线,实验温度范围为110~393 K。从实验结果可以得到不同温度条件下5083铝合金的屈服强度、抗拉强度和断裂延伸率,以及应变速率对其塑性的影响结果。

1.3 304不锈钢

不锈钢是指能耐空气、水、酸、碱、盐及其溶液和其他腐蚀性的、具有高度化学稳定性的合金钢的总称。在船舶与海洋结构物中应用较多的是奥氏体不锈钢。

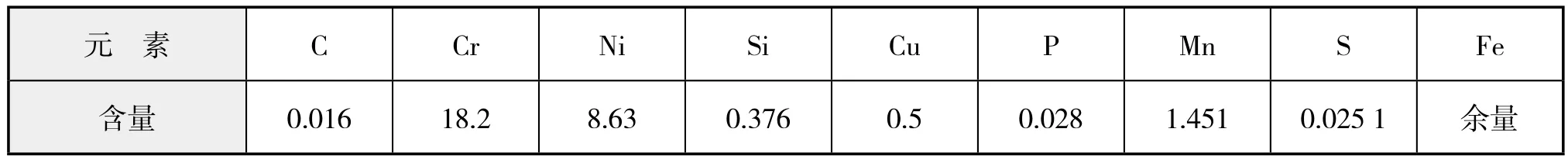

奥氏体不锈钢大量应用于薄膜型LNG船。在低温下,奥氏体不锈钢具有高的耐腐蚀性以及优异的延展性和强度。为确保抗晶间腐蚀(在焊接结构的热影响区或在海洋环境中发生的点蚀和应力腐蚀开裂),通常选择四种奥氏体不锈钢(304、316L、321和347)作为结构材料,在这里主要介绍 304不锈钢的物理性能和焊接性。表5是304不锈钢的主要化学成分,下页表6是304不锈钢的主要物理性能。

表5 304不锈钢的化学成分%

表6 304不锈钢的物理性能

图 3是 PARK Woong Sup等人[7]实验测量的304不锈钢的应力应变曲线,实验温度范围为110~393 K。从实验结果可以得到不同温度条件下304不锈钢的屈服强度、抗拉强度和断裂延伸率,以及应变速率对其塑性的影响结果。

图3 不同温度的304不锈钢应力-应变曲线

由实验结果可知,在低温下304不锈钢在拉伸试验中表现出S形和非线性行为。这种现象被认为是由相变诱发的塑性硬化,它发生在从奥氏体到马氏体或铁素体的低温相变过程中。

2 焊接性分析

焊接性是指材料在规定的施焊条件下,焊接成设计要求所规定的构件并满足预定服役要求的能力。通常可以用焊接接头产生裂纹、气孔和夹渣等焊接缺陷的倾向来评价材料的焊接性。

2.1 殷瓦钢

殷瓦钢焊接时最主要的问题是热裂纹[8]。目前殷瓦钢一般采用钨极氩弧焊方法进行焊接,热裂纹问题难以彻底解决,对操作者的焊接技术水平要求非常高,而且板厚很小容易产生焊接变形。LNG船液舱屏蔽层一旦开裂将导致液化天然气泄漏,轻则导致外部船体结构冷脆,重则发生火灾甚至爆炸,因此要求保证殷瓦钢焊接时100%无漏点,而这就要求必须解决殷瓦钢的焊接热裂纹问题。

殷瓦钢焊接热裂倾向高是由其晶体结构和化学成分决定的,殷瓦钢是单相奥氏体结构,而且Ni元素含量较高。焊接热裂纹是焊缝金属冷却结晶时在焊接应力作用下导致的开裂,因此降低热裂倾向一般从两个方面入手:

(1)改善焊缝金属塑性;

(2)降低焊接应力。

2.2 5083铝合金

5083铝合金焊接时的问题主要有:

(1)焊接变形;

(2)接头软化;

(3)气孔。

5083铝合金的热膨胀系数23.4×10-6K-1,304不锈钢的热膨胀系数17.3×10-6K-1,低碳钢的热膨胀系数(10.6-12.2)×10-6K-1。5083铝合金的线膨胀系数约是低碳钢的两倍,因此焊接时焊接变形的问题比较严重,特别是薄板焊接时,焊接裂纹(尤其是凝固裂纹)的倾向较高。

5083铝合金是Al-Mg合金,其中Mg元素对合金的强度有重要作用。Al和Mg虽然熔点相差不大,但是Mg的沸点1 107℃,而Al的沸点是2 327℃,因此焊接时焊缝中的Mg元素更易烧损,导致焊接接头的强度降低,出现接头软化的现象。

气孔是铝合金焊接时的常见问题。铝合金气孔一般包括两种:焊接氢气孔和工艺气孔。焊接氢气孔是由于溶解于液态熔池中的氢在熔池冷却过程中溶解度急剧降低,造成氢大量析出,焊接熔池的凝固速度极快,因此氢被留在焊缝中,并最终形成氢气孔。此外,合金元素Mg 等能够增加铝合金表面对氢的吸附以及增大液态铝中氢的溶解度,从而使氢气孔产生的倾向增大。焊接氢气孔一般多为球形,且内壁光滑。

2.3 304不锈钢

虽然一般认为奥氏体不锈钢焊接性较好,但是如果不采取正确的预防措施,也会出现很多焊接性问题。焊接时可能会出现凝固裂纹和液化裂纹,这取决于母材和填充材料的成分以及杂质的含量,特别是硫和磷的含量。在这种钢中也可能出现固态裂纹,包括失延裂纹、再热裂纹和铜污染裂纹等。

奥氏体不锈钢尽管综合耐腐蚀能力较好,但是也可能在热影响区的晶粒边界受到局部腐蚀,或在焊缝中及其周围应力集中处受到局部的腐蚀。由于焊缝中可能含有铁素体,有可能形成σ相和碳化物而产生中温脆化。和铁素体钢相似,由于σ相析出反应相对缓慢,所以σ相脆化经常和工作期限相关,而不是制造时的问题。但是,在厚板或大型构件焊后热处理时也可能发生中温脆化。

凝固裂纹是奥氏体不锈钢焊接时最主要的问题,焊缝金属的凝固模式对裂纹敏感性有重要的影响。当不锈钢以全奥氏体凝固的方式冷却凝固时,对凝固裂纹最敏感。所谓全奥氏体凝固指的是凝固时初始析出相是奥氏体,凝固结束时仍然全是奥氏体,即冷却到室温时仍然保持奥氏体组织。焊接拘束条件和焊缝形状也是凝固裂纹的影响因素。高热输入产生大的焊道,或过快的焊接速度形成泪滴状的焊接熔池会增大裂纹倾向。凹陷的焊道形状和焊道末端未填满的弧坑也会促进凝固裂纹的形成。

3 焊接研究进展

目前殷瓦钢、5083铝和304不锈钢的焊接方法仍然以电弧焊为主,但是随着对焊接精度和焊接质量的要求不断提高,激光-电弧复合焊、激光焊、电子束焊以及搅拌摩擦焊等方法的研究越来越多。

3.1 殷瓦钢

实际生产中,殷瓦钢焊接时常采用钨极氩弧焊(TIG焊)方法。徐培全等人[9]通过实验得到了的殷瓦钢TIG焊接的优化工艺参数。王希靖等人[10]采用等离子弧焊对4J36 因瓦合金板材进行焊接工艺试验,接头抗拉强度可达母材的93.6%。焊缝处为树枝状结晶且晶粒粗大,焊接接头拉伸断口表现为韧性断裂。

采用钨极氩弧焊等电弧焊方法时,热裂纹的问题仍难以彻底解决。降低热裂倾向一般从材料和工艺两个方面入手:

(1)改善焊缝金属塑性或者去除材料中的S、P杂质;

(2)降低焊接应力,降低焊接热输入量或者改善焊接热输入的分布。

研究表明:加入Ti、Mn和Mo等元素能够降低殷瓦钢的焊接热裂倾向,但加入的合金元素会使焊缝的线膨胀系数增大[11],低膨胀性能的破坏会导致低温力学性能变差,因此降低焊接应力是解决殷瓦钢焊接热裂问题的主要途径。

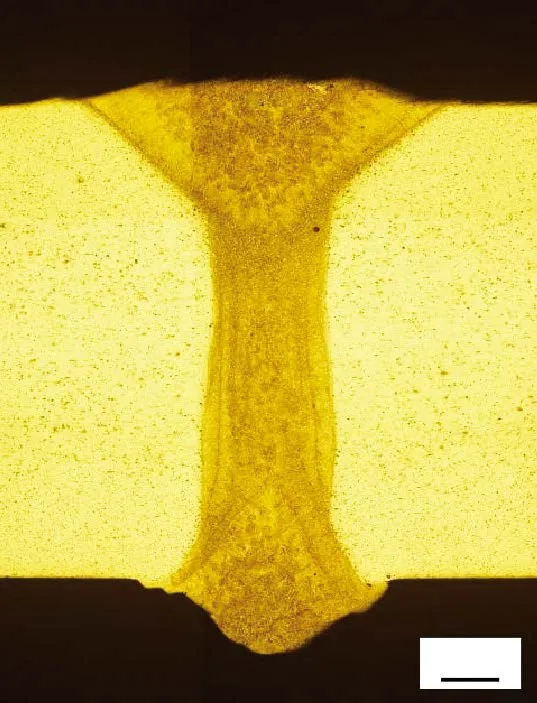

图4 殷瓦钢搅拌摩擦焊的焊缝微观组织

研究者尝试采用热输入量低的固相连接方法和高能束焊接方法。赵悦、吴爱萍等人[12]采用搅拌摩擦焊实现了2 mm厚殷瓦钢的焊接(如图4所示),焊缝表面成型良好,焊缝金相分析表明未形成热裂纹,但该方法用于连接厚度仅0.7 mm的LNG船用殷瓦钢则较为困难。吴东江[13]采用连续Nd : YAG激光焊接殷瓦钢时发现气孔很严重,采用脉冲Nd : YAG激光焊接时能够获得无裂纹的焊接接头,但是焊缝成形差且焊接速度低,仅为120 mm/min。为提高焊接速度,倪加明等人[14]采用4~5 kW的连续激光进行殷瓦钢的焊接,实验表明在焊缝中心形成了热裂纹。陈洁等人[15]采用激光-MIG复合焊方法,采用Invar M93 焊丝对厚度为19.05 mm 的Invar 合金板材进行多层对接焊实验,分析了工艺参数对焊缝熔深、熔宽及深宽比等宏观形貌参数的影响,并研究Invar 合金复合焊接头不同区域的显微组织特点及形成原因,殷瓦钢激光-MIG复合焊焊缝微观组织如图5所示。

图5 殷瓦钢激光-MIG复合焊焊缝微观组织

为改善焊接热输入的分布,赵东升等人[16]提出采用分层式脉冲激光焊进行殷瓦钢的焊接。结果表明预热能够有效降低焊接温度梯度,后热能够明显降低冷却速率,适当的预热或后热脉冲有利于降低焊接热裂倾向,但当冷却速率过低时热裂敏感性反而增大。焊接热输入的量和分布对焊接热裂敏感性的影响规律是复杂的,需要对热裂纹的微观过程及形成机理进行深入分析和研究。

3.2 5083铝合金

为解决接头软化的问题,研究者进行了一定的研究。LIU Yao等人[17]采用气体保护钨极氩弧焊和气体保护金属极电弧焊完成了5083铝的焊接,结果表明,钨极氩弧焊的5083焊件更可靠。前者具有更高的强度和更大的延展性,并且没有明显的微观结构缺陷。邹宇峰等[18]发现在激光焊接时添加Mg粉能有效提高焊接接头的抗拉强度,并得出当Mg元素的质量分数大约是0.026时,其强度达到峰值。

为减小焊接变形、提高焊接效率,激光焊等高能束方法在铝合金焊接时取得了较好的应用,但常温下铝合金对激光的反射率较高,尤其是对CO2激光的反射率高达98%,对激光器的功率和光束质量要求较高。另外,铝合金激光焊接时气孔和裂纹的问题比较严重。

KIM Y P等人[19]采用YAG激光+MIG电弧复合焊方法焊接厚度5 mm的5083铝合金,研究焊缝成形与激光、电弧、熔滴作用位置的关系,结果发现复合焊缝的成形与间隙、热源的作用效率、预热以及熔融金属行为有关系。

MATSUNAWA A等人[20]研究发现引起孔洞的主要原因是深熔小孔中金属蒸汽的蒸发增加了深熔小孔以及熔池的不稳定性。KUK J M等人[21]在对5083铝合金疲劳强度研究时,发现焊接金属试样的疲劳寿命随氩气比的升高而降低,疲劳寿命在较低温度下升高。李飞等人[22]对5083铝合金进行了光纤激光-TIG复合焊接,接头抗拉强度为318 MPa,达到母材强度的93%,焊缝成形良好,没有表面下凹等缺陷,图6是焊缝横截面的金相图片。

图6 5083铝合金激光-TIG复合填丝焊的焊缝截面形状

KUTSUNA M等人[23]对焊缝中形成的不规则气孔进行观察和分析,结果表明孔内壁镁的含量是焊缝附近的8倍,这种不规则气孔与镁元素的蒸发烧损有较大关系。MATSUNAW等人[24]使用X射线和高速摄像观察到深熔小孔不稳定致使气孔产生的过程,形成气孔的根本原因是激光焊接过程中小孔的瞬间失稳。双光束焊接和激光电弧复合焊接能够调整焊接温度场的分布,改变匙孔的存在形式和熔池中液态金属的流动方式,可能是解决气孔问题的有效途径。

3.3 304不锈钢

304不锈钢的焊接目前仍以电弧焊为主[25-26]。为降低焊接变形、减少合金元素的烧损,高能束焊接方法(如激光焊)以及固相连接方法(如搅拌摩擦焊)的研究逐渐增多。

3.3.1 304不锈钢的电弧焊

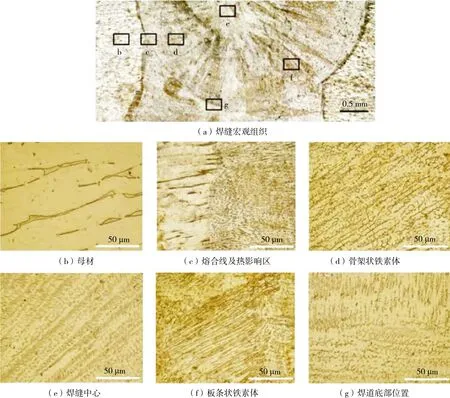

KUMAR S等人[27]采用3组焊接热输入(25.6 kJ/cm、27.825.6 kJ/cm、30.225.6 kJ/cm)对6 mm厚304不锈钢的氩弧焊试验表明,焊缝及热影响区晶粒有明显的粗化现象,焊缝枝晶长度及枝晶间距随热输入的增加而增加。MIRSHEKARI G R等人[28]对6 mm厚304不锈钢的单道及多道氩弧焊研究指出,焊缝存在板条状及骨架状的铁素体,且铁素体含量、显微硬度及耐蚀性随焊道数量的增加而增加。范阳阳等人[29]把超声振动通过机械耦合方式引入到304不锈钢的TIG焊中,实验表明施加超声能够增大熔深和深宽比,晶粒度减小,熔合区的组织更均匀,焊缝由粗大柱状晶变为细小的树枝晶和等轴晶。丁成刚等人[30]完成了不锈钢MAG焊接实验,焊接接头的抗拉强度不低于母材而且塑性良好。焊缝为奥氏体组织,呈较为粗大的柱状晶形态。LIN Y C等人[31]提出了一种改进焊接方法,即在焊枪两旁安装两个附加焊枪头以减小热应力,实验表明该方法能有效降低热应力。LIAO M T等人[32]发现保护气体中CO2的含量增加时,焊接飞溅严重,而且焊缝中会出现铁素体。

3.3.2 304不锈钢的水下焊接

朱加雷等人[33]组建了局部干法自动水下焊接试验系统并完成了焊接实验。随着焊接水深的增加,电压增加而电流减小,熔滴过渡形态逐渐恶化。在干式环境和水深5 m时熔滴过渡形式为喷射过渡,水深15 m时为爆炸过渡和渣壁过渡的混合过渡。李洪亮等人[34]利用自保护镍带药芯焊丝,完成了304不锈钢的水下湿法焊接试验,焊接过程稳定、飞溅少、成形良好。图7是除渣前和除渣后的焊缝表面形貌照片,焊缝成形良好,无咬边、夹渣等缺陷,飞溅也较少。焊接电流增大会显著增加熔宽,而熔深的变化较小。增加焊接电压时熔宽会增大,焊缝成形变差而且飞溅严重。接头平均抗拉强度值可达450 MPa,断裂特征为脆性断裂。

图7 水下湿法焊接的304不锈钢焊缝表面形貌

3.3.3 304不锈钢的激光焊

杨武雄等人[35]采用超窄间隙激光焊方法焊接了100 mm厚的304 奥氏体不锈钢,结果表明焊缝的成形良好,接头的拉伸强度可达658 MPa,断裂形式为典型的延性断裂。张国伟等人[36]利用超窄间隙激光焊焊接了厚度60 mm的304不锈钢板,焊接接头成形良好没有明显缺陷。图8是焊缝微观组织照片,焊缝组织为柱状奥氏体与均匀分布的骨架状和板条状铁素体。接头拉伸强度可达651 MPa,试样弯曲至180°无裂纹及其他缺陷。

图8 超窄间隙激光焊的焊缝微观组织

3.3.4 304不锈钢的搅拌摩擦焊

PARK Seung Hwan C 等人[37]研究了 304 不锈钢搅拌摩擦焊焊接接头的抗腐蚀性,接头耐腐蚀性降低,在搅拌区出现了严重腐蚀,而热影响区的腐蚀程度较低。REYONLDS A P等人[38]研究了搅拌头的旋转速度对残余应力的影响,焊接时横向残余应力由顶部的压应力转变为底部的压应力,焊件沿纵向轴弯曲。

4 结 语

从殷瓦钢、5083铝和304不锈钢的焊接技术研究现状来看,目前生产中应用较多的焊接方法主要是电弧焊方法-钨极氩弧焊。为提高焊接质量和精度,降低焊接热输入量成为可行的办法,因此对于激光焊、激光-电弧复合焊、电子束焊等高能束焊接方法或者是固相焊接方法如搅拌摩擦焊的研究越来越多。提高焊接质量主要是提高焊缝及热影响区的塑性、韧性和抗疲劳性能,提高焊接精度主要是减小焊接变形,这都需要降低焊接热输入量、改善焊接热输入的分布。但是目前激光焊等高能束焊接方法仍然成本很高,而且设备复杂、对焊接环境和试件加工质量要求高,气孔、裂纹等缺陷限制了接头力学性能的进一步提高,而搅拌摩擦焊对于试件的结构形式和尺寸都有限制,降低成本并提高对于结构的适应能力是上述焊接方法在实际生产应用中必须解决的问题。

对于焊缝性能的研究主要集中于常温条件下的力学性能和耐腐蚀性能,但是液化天然气以及液化石油气是在低温条件下运输的,而且运输过程中会产生液体晃荡,目前缺乏低温或液体晃荡作用下的焊缝承载能力的研究结果。模拟液化天然气、液化石油气的运输环境,研究液体晃荡对于焊缝力学性能的影响对于结构安全性评估十分重要。