亚临界机组末级再热器磨损原因分析及治理

2019-07-04孔维刚

孔维刚

(神华河北国华定州发电有限责任公司,河北定州 073000)

0 引言

某电厂一期2台锅炉均为SG-2008/17.47-M903型亚临界压力、中间一次再热、控制循环炉,喷燃器采用四角切圆方式,单炉膛装型露天布置,运转层以下采用紧身封闭,全钢架悬吊结构,固态排渣。过热蒸汽流量2008 t/h,过热蒸汽出口压力17.47 MPa,蒸汽出口温度540℃。再热蒸汽流量1662 t/h,再热蒸汽出口压力3.81 MPa,蒸汽出口温度540℃。

再热器由墙式辐射再热器、屏式再热器和末级再热器三级组成。末级再热器位于炉膛折焰角水平烟道内,共计76片,每片有10根管子并列套管组成。横向节距为254 mm,管子规格为634,材料为12CrMoVG及T91。管间采用不锈钢板制成的梳形管卡定位,沿高度布置4处,横向定位用不锈钢板通过U形圆钢与各管屏相连,以保持管屏间的横向节距。为减少同屏热偏差,屏式再热器和末级再热器采用塔式布置,即屏式再热器和末级再热器最外面4圈管子根据计算结果,缩短其长度,使同屏管子的流量偏差得到改善,同屏各管的汽温接近,且最高管壁金属温度均在材料允许使用温度以下。

2007年1#炉炉膛内泄漏报警。停炉检查发现末级再热器发生3处爆管,爆管材料为T91。至本次检修停机共运行10 630 h。

1 爆管原因分析

停炉后进入炉膛检查,发现末级再热器左数第18,19,20排管子已经大片爆开(图1),其中19排外第6根损坏最为严重,管子已经大面积损坏且减薄严重,应该是最先爆开管子。周围其他爆开管子大多为吹损爆口,爆口面积大,管子无明显胀粗,管壁减薄严重。 观察爆口部位均位于梳形定位管卡处附近。对爆管附近管段进行测厚检验,近爆口管段都有减薄现象,远离爆口部分管段未发现减薄现象。

图1 爆口形貌

对爆管进行相关试验分析,金相组织无异常,力学性能指标符合要求,因此断定管子非因过热原因爆管。

因此,从外观形貌、试验结果和检查情况来看,本次爆管的主要原因为管子与管卡间磨损严重、超过强度计算壁厚指标要求。

2 磨损原因分析

经检查发现,末级再热器管排在定位管卡安装处有磨损现象,主要集中在由北向南数第18,19,20,21排,由东向西第2,3,4,5,6,7根磨损部位在管子与梳形定位管卡接触处,磨损部位多达80多点,磨损深度0.5~2.0 mm。部分已超过标准要求的磨损减薄量大于壁厚的30%的换管要求,严重威胁机组的安全稳定运行。

在2007年至2008年的机组3次检修中,均对此部位进行检查,每次检查发现磨损超标点均在60~80点。说明此部位磨损的速率和面积都比较大。

2.1 管卡结构设计不合理

管卡的结构为梳形管卡,管子间的梳齿为片状(图2)。在安装时要求管子与梳形定位卡梳齿应保持2~3 mm间隙,由于定位管卡制造时存在尺寸偏差问题或在施工时未按照安装要求进行,造成管子与梳齿的间距大小不一,不能满足合适的间距,出现管子与梳齿接触的情况。当管屏或管子发生振动时,管子与梳齿产生相对运动,造成磨损。随着运动的加剧,由开始的点面接触变为线面接触,磨损速度加快。

2.2 烟气扰动造成管子振动

由于四角切圆燃烧的特点是整个炉膛为一个燃烧单元,四角气流相互作用,在炉内形成逆时针方向的旋转气流。到末级再热器所在位置时,还存在一定的残余旋转,并在流速分布不均的作用下,使末级再热器的管屏产生振动,管子与梳齿发生磨损。

图2 管卡型式

2.3 管卡变形造成间隙发生变化

经检查发现个别管卡在高温下长时间运行后发生变形,或管卡偏离了原始固定位置发生扭曲变形(图3),这样造成管屏受力情况发生改变。管子与梳齿原始安装间隙发生变化,部分管子与梳齿间隙变小甚至没有间隙,还有部分间隙变大。由于间隙的变化改变了管卡与管子的接触面积和受力情况,为管道磨损留下了隐患。

图3 管卡扭曲变形

3 预防措施

管卡设计结构不合理是造成磨损的主要原因。由于更换管卡的工作量比较大,在未对原管卡进行更换的情况下,建议采取以下预防措施。

(1)加强运行工况的调整,合理分配一、二次风比例,防止因烟气扰动造成的管屏振动。

(2)利用机组检修期间,对末级再热器进行全面检查,对管子磨损深度超过壁厚30%的部位及时进行换管处理,对12Cr1MoV材料管子磨损深度未超过壁厚30%的部位进行补焊处理。对变形或移位的管卡进行恢复处理。

(3)检查拖块是否有脱落的部位,及时进行恢复。

(4)对管子与梳齿的间隙进行调整,避免发生碰磨。

4 改进措施

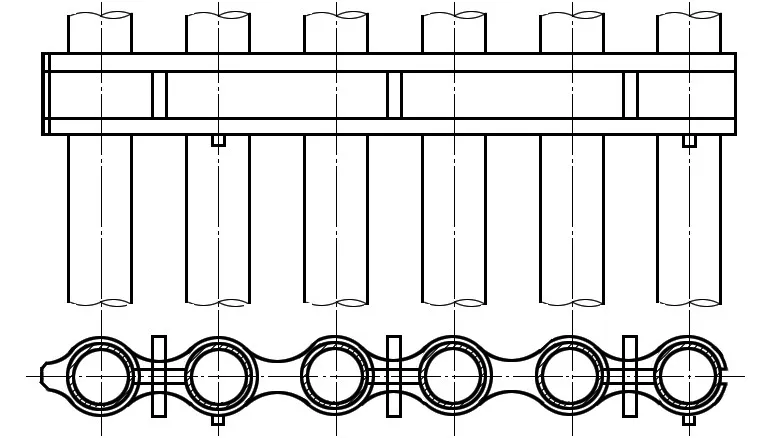

合理的管卡结构是解决末级再热器磨损的关键,因此,对对管卡结构型式进行了改进,采用双半圆形抱卡结构型式(图4、图5),这样管子与管卡为面接触,有效增大了管子与管卡的接触面积,减缓了磨损程度。

图4 新管卡示意

图5 新管卡

5 结束语

在2008年9月机组检修中对原管卡进行了改型更换。多次利用机组小修期间,对更换的管卡磨损情况进行了检查,未发现有磨损迹象,说明此管卡的结构型式,解决了末级再热器的磨损问题。