取料机斗轮闭式液压系统故障研究

2019-07-04韩斌

韩 斌

(神华黄骅港务公司,河北沧州 061113)

0 引言

取料机是用于散料码头装船时使用的大型散料机械,主要由大车行走机构、臂架俯仰机构、斗轮机构、悬皮机构、回转机构、电气控制系统及辅助机构等机构组成。其中,斗轮机构包括斗轮及斗轮驱动装置,斗轮驱动装置可分为机械传动和液压传动2种形式。黄骅港四期R12斗轮取料机斗轮机构驱动装置是由赫格隆公司设计生产的整套液压系统解决方案,由2台液压主泵和1台低速大扭矩液压马达组成驱动装置直接驱动斗轮旋转。

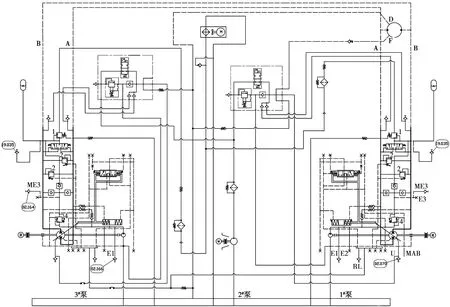

R12斗轮取料机在作业过程中出现3#泵补油压力低故障报警,此报警造成斗轮液压系统停机。R12斗轮取料机斗轮液压系统采用闭式系统,由2台SP355液压泵并联同时驱动斗轮部位的低速大扭矩液压马达(图1)。

1 故障现象

R12斗轮取料机在启动之初Spider控制器发出3#主泵补油压力低报警故障,系统停机。此时主泵电机刚刚运行,控制斜盘控制活塞移动的比例电磁阀还未动作,主泵斜盘角度未变,主泵无输出。3#主泵补油压力低警报由图1中3#主泵19.039压力继电器输出。从R12取料机斗轮液压站Spider控制器中可以直接看到,1#主泵补油压力为1.4 MPa,3#主泵补油压力为0.8 MPa。

R12斗轮取料机液压系统由赫格隆公司设计,采用闭式液压系统。1#和3#两台SP355主泵并联后同时驱动斗轮处低速大扭矩马达,2台泵的供油管路通过设置在泵出口处的集流阀块合流后向马达供油。SP355主泵内部集成补油泵标准规格为80 cm3。主泵2个先导溢流阀通过压力限制防止主泵因压力过高而损坏,A口侧、B口侧均分配有溢流阀,通过将高压油溢流至低压侧来提供保护(图1中2),此先导溢流阀的调整压力为39 MPa。图1中4为控制压力溢流阀,其调整压力为3 MPa,主要作用是在系统建立起压力之前为主泵斜盘控制活塞换向提供一个稳定的压力油源,保障斜盘控制活塞顺利动作。当斜盘摆动完成,主泵系统压力建立起来之后,工作压力超过补油泵压力,则斜盘控制压力通过工作高压进行控制。与此同时,工作压力的提高将导致控制压力溢流阀4泄压,补油泵压力降至补油压力溢流阀1设定压力,油压力溢流阀1设定压力为1.5 MPa。补油泵输出的液压油用于主泵系统冲洗,置换做完功的高温液压油进行冷却。

图1 取料机斗轮液压系统工作原理

2 故障原因分析

由图1可知,R12取料机斗轮液压系统主泵各自单独集成1台补油泵,2台主泵的补油系统相互独立。通过以上故障现象分析原因:

(1)3#主泵补油压力溢流阀1损坏。3#泵补油泵输出的液压油经过损坏的补油压力溢流阀1、过滤器13.049及散热器10.004后回到油箱,补油泵输出的液压油不能在补油压力溢流阀1处建立起有效压力压力。

(2)3#主泵内部集成补油泵损坏,集成补油泵无输出。3#主泵补油泵损坏,导致补油泵无液压油输出,造成补油压力溢流阀1处不能建立起有效压力。

3 解决过程

针对上述第一项故障原因,首先对3#主泵补油压力溢流阀1进行压力调整,并在调整过程中观察Spider控制器中1#主泵补油压力变化情况,在3#主泵调整补油压力溢流阀1调整弹簧过程中,发现Spider控制器显示压力并无明显变化。怀疑3#主泵补油压力溢流阀损坏,将此溢流阀拆开后发现阀套轻微磨损,弹簧等其余部分均正常。为保险起见更换新补油溢流阀,更换新溢流阀后启动斗轮液压系统,故障依旧,3#主泵补油压力也没有变化。由此断定,3#主泵补油压力低报警故障不是由补油压力溢流阀1引起,3#主泵补油压力溢流阀并未损坏。

针对3#主泵内部集成补油泵是否损坏判断分两步进行:

(1)检查冲洗回路回油过滤器。首先拆解冲洗回路过滤器13.073,检查过滤器滤芯中是否存在杂质。将13.073过滤器拆开后肉眼观察过滤器滤芯,未发现明显杂质。

(2)用压力表检测3#主泵各个测压点压力。关闭主回路A口、B口截止阀,使主回路关闭。在Spider控制器中就地启动主泵,并将速度信号通过操作面板按钮设置成0,使主泵零排量输出。用压力表检测3#主泵各个测压点的压力。测试结果为:02.166测压点压力为2.2 MPa;02.164测压点压力为0.8 MPa;19.035测压点压力为0.25 MPa;B口压力02.162测压点压力为0.8 MPa;A口压力02.160测压点压力为2.1 MPa。

从以上测压点测试的压力情况,经过分析可得出如下结论:①3#主泵集成补油泵能正常工作,并未损坏。3#主泵集成补油泵出口测压点02.166测试压力为2.2 MPa,证明此集成补油泵能输出2.2 MPa压力油,能正常工作。②分析3#主泵集成补油泵排出液压油流向。经查看主泵样本资料可知355标准规格的主泵其集成补油泵标准规格为80 cm3,排量为118 L/min。集成补油泵排出的液压油并未通过3#主泵补油溢流阀返回油箱,而是通过其他油路返回油箱。

通过分析原理图可知,R12取料机斗轮液压系统为闭式系统,2台主泵同时向液压马达供油,主泵内部集成补油泵相互独立,补油油路互不联通。检查现场管路,R12取料机液压系统2台液压主泵由两进两出4根管路通过阀块合流成一进一出2根管路与马达联通。在靠近马达端A、B两根管路各安装1个截止阀。实际上关闭截止阀后,1#和3#主泵油口并没有被截止,1#主泵与3#主泵的A口、B口通过泵出口的合流阀块相互联通。3#主泵补油压力异常故障可能由1#主泵的故障引起。

2台主泵相互联通的地方只有主管路A口、B口在泵出口处的合流阀处联通。3#主泵集成补油泵与1#主泵油路联通只能通过1#主泵冲洗阀。查阅赫格隆液压泵样本资料得知:只有主泵A口、B口压差>2.2 MPa时,冲洗阀才能动作[4]。从以上压力测试结果来看,A口、B口压差为1.3 MPa,<2.2 MPa。过低的压差并不能引起1#主泵冲洗阀阀芯换位,只有在1#主泵冲洗阀出现阀芯卡死、阀芯对中弹簧损坏等情况下能导致阀芯不在中位,处于开启状态。

3.3 检查、拆解1#主泵补油溢流阀及冲洗阀

(1)首先拆解1#主泵补油溢流阀进行检查。1#主泵补油溢流阀拆卸后在补油溢流阀阀套内部发现多块形状不规则的白色塑料块,最大长度约10 mm,经分析此种物质为聚四氟乙烯(此种材料在液压系统中常作为密封材料使用)。补油溢流阀阀套及阀芯状态良好。由此可断定1#主泵补油溢流阀被聚四氟乙烯块卡死,一直处于打开状态。

(2)继续拆解检查1#主泵冲洗阀。1#主泵冲洗阀左侧丝堵拆开后,检查发现1#主泵冲洗阀阀芯被卡死不能移动。拆卸右侧丝堵后,抽出冲洗阀阀芯发现,冲洗阀阀芯密封环处被大块聚四氟乙烯卡死,造成1#主泵冲洗阀阀芯卡死在一侧,一直处于打开状态。

(3)检查、分析聚四氟乙烯来源。经查看液压泵、液压马达样本资料及向厂家咨询,液压泵、液压马达内部使用材料均未涉及聚四氟乙烯材质;检查液压管路及邮箱也未发现使用聚四氟乙烯材料的地方。唯一可能使用聚四氟乙烯材料进行密封的位置就是马达前端安装的主管路截止阀。

(4)对A口、B口2根主管路截止阀进行拆解,发现此截止球阀使用了聚四氟乙烯作为密封材料。A管路截止球阀一侧聚四氟乙烯密封材料已经缺失近1/2。

4 解决方案

(1)更换2台主泵及马达。由于1#泵内部已经被截止阀密封材料聚四氟乙烯污染,且无法断定1#和3#主泵、马达内部及管路内是否还遗留聚四氟乙烯污染物,小颗粒污染物易堵塞液压泵、液压马达内部节流孔,造成故障、损坏液压泵及液压马达。对2台主泵及液压马达进行整体更换。被污染的2台主泵及液压马达送至专业检修厂家进行拆解、清洗。

(2)清洗液压站管路、阀块。将整个液压站整体拆至车间,在车间内部对液压站内部所有管路、阀块及2#辅助泵进行拆解、清洗。所有管路、阀块用清洗剂清洗,并用高压空气进行吹空。清洗完毕的液压站安装至R12取料机原安装位置。

(3)拆除损坏的截止阀。为防止截止阀继续损坏,污染液压系统,拆除马达前端2只截止阀。在未找到截止阀聚四氟乙烯密封损坏原因之前,该截止阀不能进行恢复。

(4)冲洗液压系统主管路。利用主泵对主管路、马达冲洗管路进行冲洗,在2台主泵A口、B口各接一个5m的高压过滤器,防止管路内的杂质进入液压泵内,注意过滤器选择与主泵排量相匹配的过滤器;回油管路安装一个5m过滤器,预防污染物由回油管路进入油箱;在马达入口处将主管路利用阀块进行A口与B口短接,马达冲洗管路D口、F口利用阀块进行短接,使主泵排出的液压油在管路内部进行循环。冲洗时将主泵排量设置成最大的冲洗时间2 h[3],总冲洗时间8 h。

(5)斗轮液压站冲洗完毕后,将液压管路恢复原状。新液压泵壳体内加注满液压油后进行就地启动试车,在Spider控制器将速度信号通过操作面板按钮设置成0,使主泵零排量输出。Spider控制器中查看1#主泵、3#主泵补油压力,均稳定在1.5 MPa左右。从远程启动液压泵及斗轮,各部分运行正常,故障排除。

5 故障还原

5.1 液压马达前端主管路截止阀聚四氟乙烯密封损坏原因分析

在高压、大流量液压系统中,液压管路内流体的流速是一个重要参数,直接影响流体的流动状态(不论是层流还是紊流)、能量损失以及管道、阀件对流体的阻力等。为保证液压系统的平稳运行,流体在管路内的流速要尽可能的低,流动状态最好处于层流状态。查阅油管设计手册、教科书中给出了流体在液压管道流速的推荐值,一般情况下压力管路流速:当压力p205 MPa时,取流速时,取;p10 MPa 时,取。这里取最大流速为 6 m/s,回油管路最大流速。对于橡胶软管,允许的最大流速为5.0 m/s[1]。

(1)计算R12取料机斗轮液压系统主管路油管流速。

R12斗轮液压站主泵型号为SP355SR-V-EP,电机转速为1485 r/min时主泵最大排量为529 L/min。2台主泵合流后排量Q=1058 L/min。

从以上计算结果可知,现有液压主管路内液压油流速已经超出液压设计手册推荐值的62.5%,不符合设计要求,应对液压主管路进行改造,降低主管路内液压油流速。

式中l——直管长度,m

v——流速,m/s

d——管路内径,m

从以上计算结果可知,在取料机取料过程中沿程压力损失为1.25 MPa,功率损失为22 kW,损失较大。此部分损失功率全部转换为热能进入系统。在夏季易造成液压系统油温异常升高,造成高温停机,且液压油温度过高使液压油润滑性能下降,增加液压泵、马达磨损;加速密封件、液压油老化,增加运行成本。

5.2 R12取料机Spider控制器3#主泵补油压力低报警分析

3#主泵集成补油泵正常情况下油路流向为:集成补油泵寅控制制压力溢流阀4背压单向阀补油溢流阀13#泵回油过滤器9散热器油箱。主泵在0排量的状态下,19.035测压点压力应为1.5 MPa左右。由于1#主泵补油溢流阀1和冲洗阀同时被卡死,1#主泵冲洗阀不能在对中弹簧的作用下对中,处于常开状态。此时3#主泵集成补油泵的油路流向为:3#主泵集成补油泵3#主泵控制压力溢流阀43#主泵B口冲洗单向阀B口合流阀块1#主泵冲洗阀1#主泵补油溢流阀11#主泵回油过滤器9散热器油箱。3#主泵集成补油泵排除的液压油全部通过1#主泵补油溢流阀流回油箱,造成1#主泵补油溢流阀1处无压力。

虽然1#主泵补油溢流阀1被聚四氟乙烯密封材料卡死,由于1#和3#主泵集成补油泵排除的液压油同时通过1#主泵补油溢流阀1返回油箱,至使通过1#主泵补油溢流阀1的流量增加1倍,形成1.3 MPa左右的压差。此种原因造成Spider控制器报警为3#主泵补油压力低的假象。

6 存在问题及整改方案

6.1 R12取料机斗轮液压系统存在问题

(1)R12取料机斗轮液压系统主管路设计不合理。2台液压泵A口、B口合流后,一进一出2根主管路导致主管路液压油流速过高,损坏截止阀聚四氟乙烯密封,造成较大沿程压力损失及系统发热,易造成系统振动、降低液压油、泵、马达使用寿命。

(2)主管路截止阀安装位置不合理。主管路截止阀安装在马达前端,且截止阀操作手柄并未水平安装。在关闭截止阀时,造成1#主泵A口、B口油口通过合流阀块相互联通,不能形成相互独立的单元,对故障判断影响较大。现场安装造成截止阀操作手柄倾斜安装,截止阀操作手柄在振动、重力综合作用下容易带动阀芯旋转,造成截止阀处于半开状态。

(3)主管路截止阀无状态监测装置。主管路截止阀手柄在振动、重力作用下处于半开状态时,而不能及时发现。主管路截止阀处于半开状态使主管路液阻增大、损坏截止阀、污染液压系统;且主管路液阻增大造成较大的液压泵功率损失,不利于节能环保。

6.2 整改方案

(1)重新设计液压系统主管路,降低主管路内液压油流速。根据上述计算结果,再增加2根相同规格液压主管路,使主管路为两进两出,规格为606的液压管,液压油流速可降低50%达到4.875 m/s,完全符合设计手册相关要求。

(2)改造液压系统主管路截止阀位置。将主管路截止阀安装在液压泵出口和流阀块之前。每台泵A口、B口应分别设计安装一只截止阀,在关闭截止阀的状态下1#和3#主泵油路互相截止,形成相互独立的液压单元,互不影响有助于故障判断。

(3)主管路截止阀应水平安装,设计安装截止阀开、关状态监测开关,时刻监控截止阀开、关状态,避免截止阀处于半开状态而不能及时发现。并对截止阀操作手柄进行改造,设计自锁装置,避免手柄在震动等不可控外力的作用下自动变位。

7 结语

以R12取料机斗轮双泵供油、闭式液压系统的典型故障为切入点,进而对R12取料机斗轮液压系统整体进行深入分析,找出此液压系统在设计、现场安装、管路设计铺设等方面存在的不足,并提出解决方案。为相似系统设计、管路铺设、现场改造等方面提供借鉴意义。