200 MW等级机组富氧燃烧锅炉方案模拟分析

2019-07-04吉彦鹏

韦 耿 ,毛 宇 ,陈 灿 ,吉彦鹏

(1.清洁燃烧与烟气净化四川省重点实验室,四川 成都 611731;2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001)

0 引言

CO2因具有温室效应被普遍认为是导致全球气候变暖的重要原因之一,因此降低CO2排放成了全球应对气候变化共同努力的目标[1-2]。我国燃煤在一次能源中的比重高于50%,这一能源结构决定了CO2减排工作的长期性、独特性以及所面临的严峻形势[3-5]。国家加快了各种碳减排技术从实验室研究向工程示范的步伐,在发电领域富氧燃烧和碳捕集封存技术被认为是减少CO2排放最好最有前景的技术之一[6-8]。富氧燃烧采用高纯O2混合物代替常规助燃空气,采用烟气循环调节炉膛内的介质和传热特性,可获得高度90%以上CO2体积分数的干烟气,便于后续封存CO2,该技术还能减少NOx,SO2、颗粒物等的排放,是一种低污染的清洁燃煤技术路线[9-10]。

国内外都进行了很多富氧燃烧的研究,因为燃烧产物主要是CO2和水,炉内的组分比热、扩散系数、辐射特性、传热特性等均与常规空气燃烧有较大差异。吴海波、柳朝晖等对富氧燃烧锅炉的一二次配风特性进行了研究,提出富氧燃烧下配风参数的选取依据[11];余学海、张维等对200 MW富氧燃烧方案设计及技术经济性进行了详细分析,确定了锅炉炉膛尺寸和热负荷指标,并完成了脱硫脱硝及烟风系统的方案设计[12];王鹏、陈寅彪等还对200 MW富氧直流锅炉燃烧特性进行了数值模拟研究,结果表明富氧下挥发分的氧化速率变慢,同时炉内主燃区和过热器屏底区域结渣和高温腐蚀倾向加强,应对设计断面和容积热负荷做相应改变,并优化燃 烧器配 风[13]。

合理的锅炉炉膛内的流场、温度场能有效防止锅炉水冷壁超温、结渣、高温腐蚀等情况的发生,本文通过对不同的炉膛结构、不同的燃烧器布置方式在不同的氧化剂工况下的炉内燃烧过程进行数值模拟,研究各结构炉内温度场、O2浓度场、CO浓度场分布,旨在寻求更合理的富氧燃烧锅炉结构形式,为设计提供参考。

1 模拟条件

1.1 数学模型

数值模拟采用三维稳态算法,SIMPLE算法求解控制方程,气相湍流流动采用标准k-ε两方程湍流模型;燃烧采用组分输运模型,富氧和空气下使用不同的化学反应机理;用DO模型计算辐射传热,并对气体辐射和颗粒辐射计算模型进行修正,因CO2和O2分压增大,气体吸收系数给定为计算的常数;对焦炭的燃烧采用了动力/扩散模型,挥发分采用单速率模型,同时采用UDF修正挥发分和焦炭模型,对CO2和O2的质量扩散系数进行调整,煤粉颗粒的跟踪采用拉格朗日随机轨道模型。

1.2 计算工况

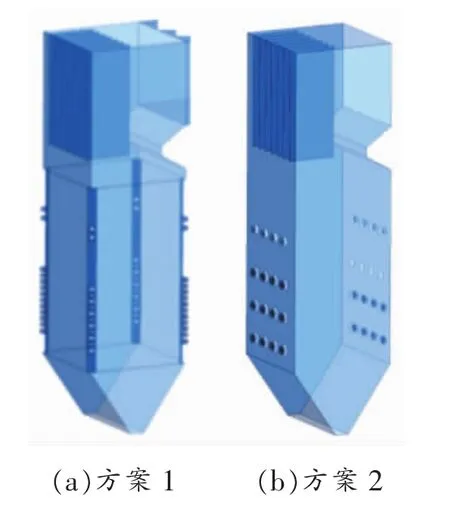

对2种锅炉结构方案进行数值模拟,分别为:方案1—富氧干/湿循环四角切圆燃烧方案,炉膛断面尺寸(炉宽×炉深)11 920 mm×11 920 mm;方案 2—富氧干/湿循环对冲燃烧方案,炉膛尺寸12 960 mm×10 880 mm。

网格的生成采用FLUENT的前处理软件GAMBIT进行,计算区域采用混合网格,混合网格能适应各种复杂的几何模型,同时具有良好的局部加密功能。

图1 方案模型

各方案燃烧设备布置如图1所示,其中,方案1最上面为2层燃尽风,采用反切15°布置;下部为6层二次风喷口和5层一次风喷口,采用交错布置方式;一次风喷口采用4用1备的形式。方案2对冲燃烧采用4用1备 (燃烧器前三后二,前墙投运下两层)的形式,20只富氧燃烧器按照前3后2的方式布置在炉膛前后墙,每层4只;燃烧器上部布置有燃尽风调风器,8只燃尽风调风器分别布置在前后墙上,每面墙各4只,布置成一排。

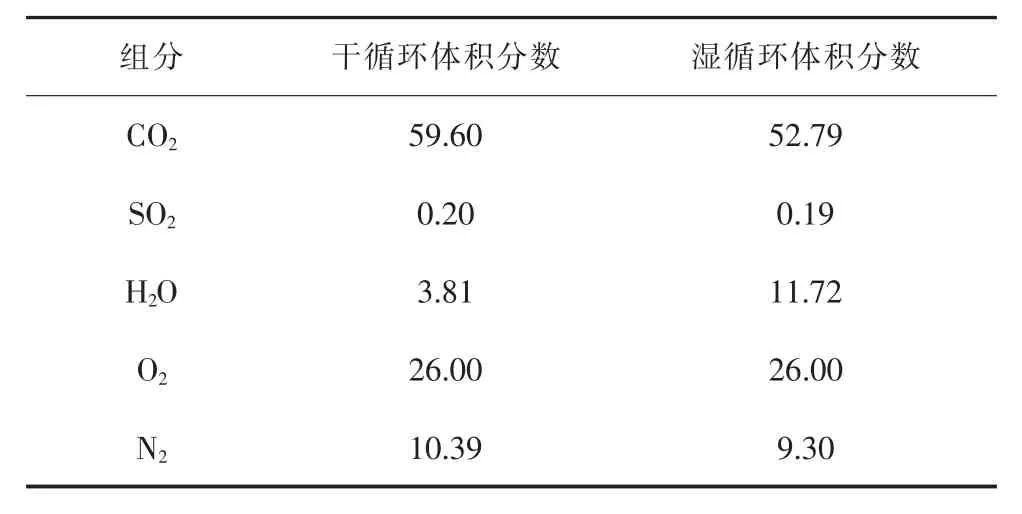

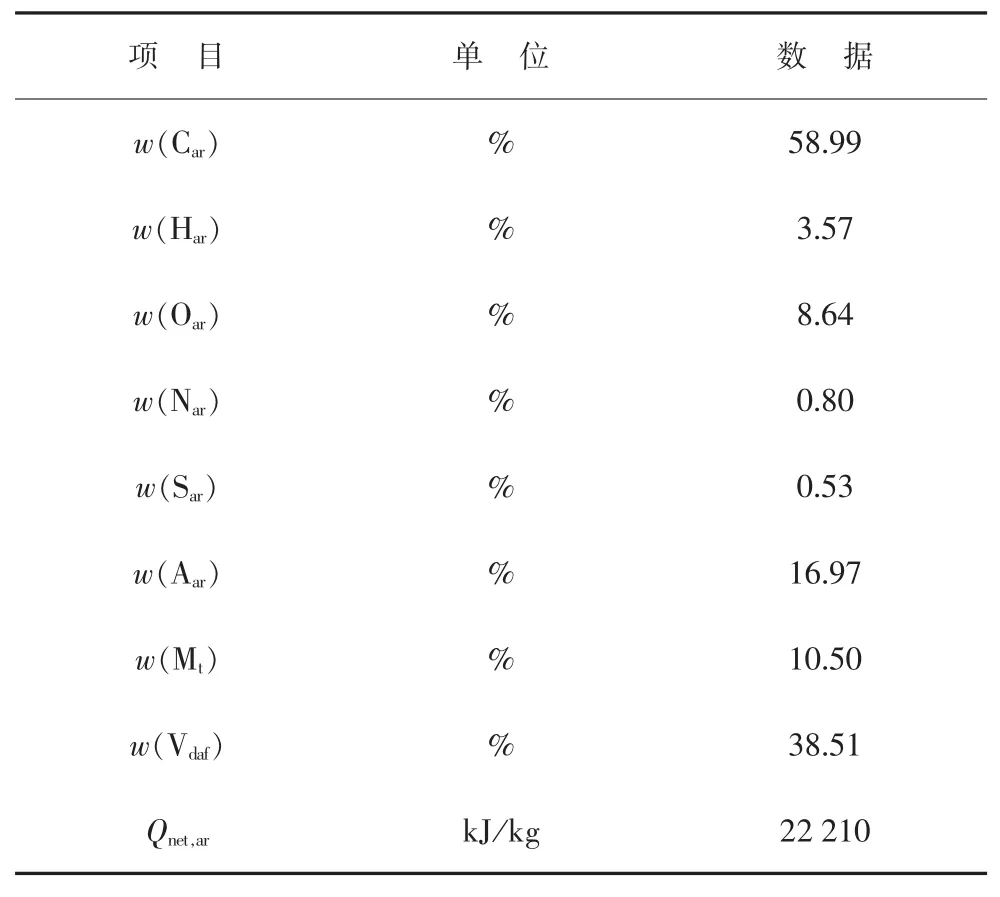

方案1,2有两种计算工况:富氧干循环工况和富氧湿循环工况,各组分体积分数和煤质参数如表1和表2所示。

表1 富氧循环工况氧化剂组分 %

为了更好地区别各工况,在此定义如下:工况1—方案1富氧干循环工况;工况2—方案1富氧湿循环工况;工况3—方案2富氧干循环工况;工况4—方案2富氧湿循环工况。

表2 煤质分析

2 计算结果分析

2.1 温度场分析

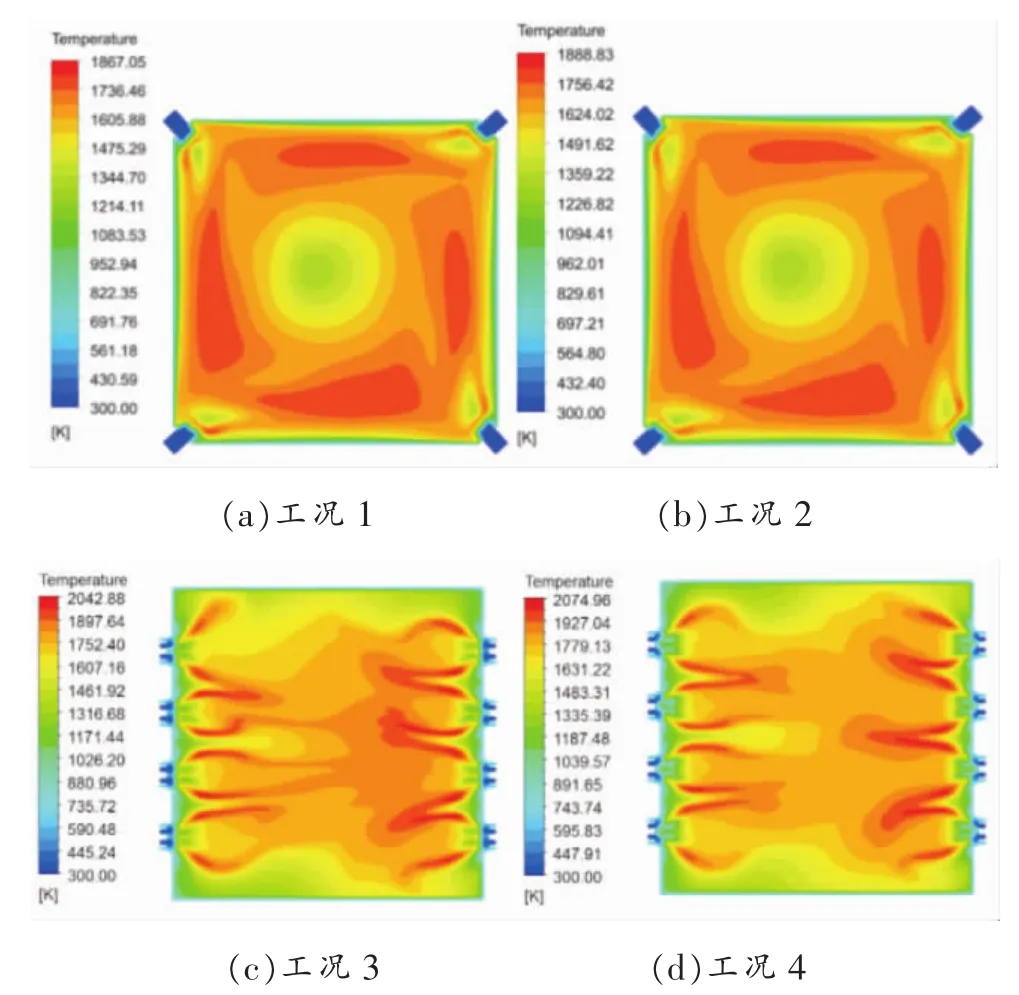

选取下层一次风喷口截面为温度场考察面进行分析,两个方案下层一次风喷口温度场分布见图2。

图2 两个方案下层一次风喷口温度场分布

从图2可以看出,两工况燃烧情况良好,切圆方案火焰充满度较好,近壁面温度也比对冲方式高,对冲方案的截面最高温度高于切圆方案,这主要是由燃烧方式决定的,切圆炉燃烧是全炉膛的混合,对冲炉更多的是单只燃烧器的剧烈旋流。两工况从水冷壁灰斗节点开始沿高度方向到屏底的炉膛截面平均温度如图3所示。

图3 各方案沿高度方向截面平均温度

从图3可以看出,对于同一个方案,富氧干循环工况的截面温度均相比于湿循环略低,对冲方案干湿循环主燃区的温度相差更明显,说明水分在烟气中的份额会对燃烧和传热产生影响;同时切圆方案上炉膛到屏底截面区域温度比对冲炉要低,说明切圆炉炉内传热量略高于对冲炉。图4为各个工况截面温度的相对标准偏差,能反映截面温度分布的均匀性。可以看出,同一方案的相对标准偏差基本相等。对于不同的方案,切圆方案的温度相对标准偏差比对冲方案的小。这说明切圆方案的温度均匀性比对冲方案好,炉膛局部的高温和不均匀可能引起氮氧化物升高以及受热面的腐蚀。

图4 各方案沿高度方向截面温度标准偏差

4个工况的煤粉焦炭燃尽率分别为99.43%,99.32%,99.40%和98.83%。

两个方案的富氧干循环工况燃尽率都高于富氧湿循环工况。对冲炉方案2的燃尽率表现比切圆方案1略差,可见在同样的截面热负荷设计下,切圆方案煤粉颗粒螺旋上升燃烧更剧烈更易于燃尽。

2.2 O2浓度场计算结果

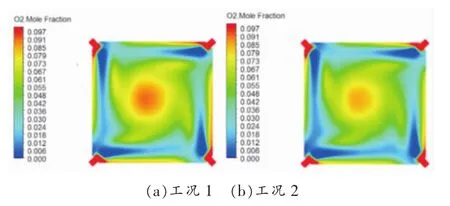

选取下层一次风喷口截面为考察面代表进行分析,各面氧量场云图如图5、图6所示。

图5 截面O2浓度分布云图

图6 壁面O2浓度分布云图

从壁面O2分布云图可以看出,在主燃区,方案2的O2浓度明显大于方案1,说明对冲方案的二次风限于射流强度没有很好的进入炉膛与一次风进行混合,氧量分布不均匀,但是同时壁面氧化性气氛有利于避免高温腐蚀。

2.3 CO浓度场计算结果

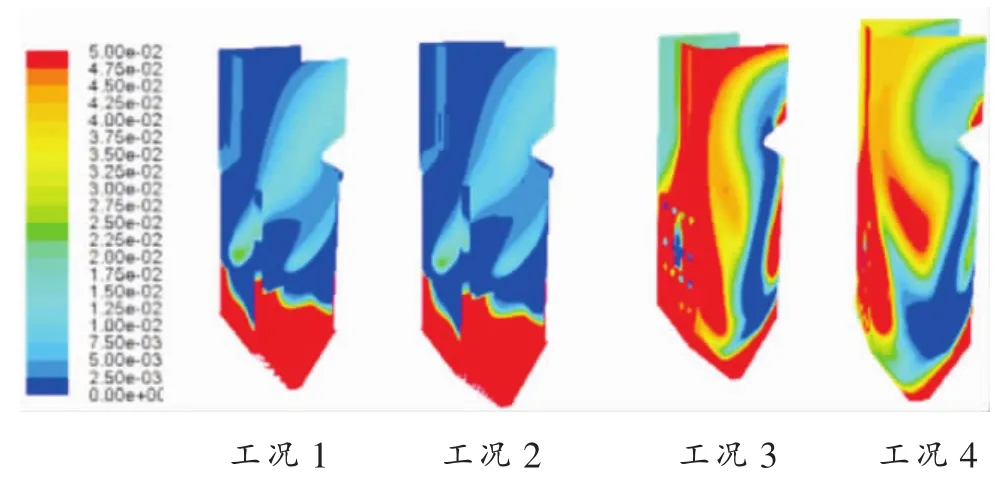

选取下层一次风喷口截面为考察面代表进行分析,CO浓度分布云图如图7、图8所示。

图7 截面CO浓度分布云图

由图7可以看出,方案1、2在近壁面区,CO浓度较低,基本呈现非还原性气氛。方案2的近壁面区的CO浓度低于方案1,这与氧量分布计算结果相一致。

图8 壁面CO浓度分布云图

总体来看,方案2的燃烧器区域近壁面的CO浓度明显低于方案1,方案1主燃区壁面出现较明显还原性气氛区域,要做好防腐蚀的运行防护措施。

炉膛出口CO体积分数如表3所示。

表3 各工况炉膛出口CO体积分数 μL·L

从表3可以看出,对于同一方案,富氧干循环工况炉膛出口CO浓度低于富氧湿循环工况。方案2的炉膛出口CO浓度总体比方案1高,这主要是受炉膛燃烧的混合效果以及氧量分布的均匀性影响的。

3 结语

通过对200 MW富氧锅炉2个方案4个工况的炉内燃烧情况的数值计算,结论如下:切圆燃烧方案的各工况炉膛内温度均匀性优于对冲方案;对冲燃烧方案主燃区近壁面区氧量明显高于切圆方案;切圆方案主燃区近壁面区域呈现还原性气氛,有可能会出现高温腐蚀、结渣等,但是炉膛出口CO含量大幅低于对冲方案;对于同一工况,切圆方案焦炭燃尽率表现优于对冲炉方案。