自定心静压膨胀芯轴在加工中心上的应用

2019-07-04陈海波王少君张子朋封三伟

马 全,陈海波,王少君,张子朋,封三伟

豫西集团河南江河机械有限责任公司(河南平顶山 467337)

1 零件介绍

我公司承接了某科研机构某产品的研发任务,其中的“镜筒”是该项目的重要零件之一,该零件的三维图如图1所示。

该零件的材质为1Cr18Ni9Ti,最大直径ϕ40+0.10mm,总长75mm,目前为小批量生产。关键是在该零件外圆柱面上分布两个公差要求很严的ϕ6+0.0120mm通孔,如图2所示。

图2 通孔分布位置示意

这两个孔的同轴度要求小于0.03mm,与内孔垂直度要求小于0.03mm,并与内孔轴线对称,如图3所示。

图3 通孔形位公差要求

2 传统加工方案

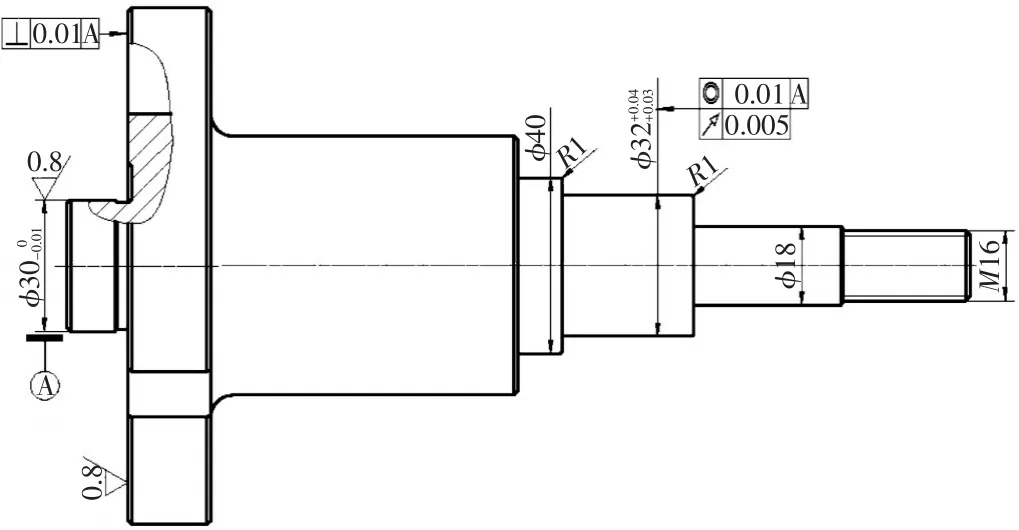

由于设备加工能力有限,在加工时由于ϕ6+0.0120mm孔精度要求高、孔径又小,精密镗刀的有效镗孔深度在15mm左右,一次装夹根本不能完成镗孔任务,只能采用数控加工中心4轴进行加工一侧ϕ6+0.0120mm孔后4轴旋转180°,再加工另一侧孔。开始采用传统的方法,制造了固定芯轴,如图4所示。

图4 固定芯轴

理论上芯轴与镜筒配合间隙要求较高,不能大于0.01mm,只有这样才能提高镜筒的加工的精度,但实际上使用该芯轴加工达不到这个效果,使镗孔加工后两个ϕ6+0.0120mm孔的同轴度合格率低,不能满足工件的使用性能及技术要求,致使工件多次出现报废。

后来考虑采用弹性定心芯轴,由于弹性芯轴的制造精度和工件结构等因素,定心精度在0.02~0.04mm,虽然有了提高,但是使用效果还是不太理想。

3 新方案及结构

为了解决这一生产难题,在总结前期经验的基础上,针对具体问题进行分析和思考,设计出了“自定心静压膨胀芯轴”。其原理是:流体在密封的容器内对容器的各处压力是均衡的,选用弹性极限较高的材料做成薄壁套筒形成一个密封的空腔,装入不可压缩的流体,对流体施加一定的压力,这个压力就会用相等的数值均匀地传到空腔的每一个部位,薄壁套筒受压产生膨胀胀紧工件。由于这个时候的薄壁其实是每一处都均匀着承受着相同的油压,因此其对工件的内孔进行胀紧后,它的夹持精度就会非常高。根据这一原理,设计了“自定心静压膨胀芯轴”,如图5所示。

图5 自定心静压膨涨芯轴1.芯轴本体 2.薄壁套筒 3.螺钉 4.镜筒5.黄油 6.活塞 7.螺栓 8.螺钉

4 工作过程

工作过程:在薄壁套筒2与芯轴1过盈配合形成的密闭空间注入黄油,螺钉8、3与铜垫圈起密封作用,工作时旋动螺栓7带动活塞6对注入的黄油施压,压力通过黄油传递到薄壁套筒使其膨胀胀紧工件,加工完毕松开螺栓7,活塞6在薄壁套筒的回弹作用力退回,黄油压力释放,松开工件。静压涨紧芯轴与被加工工件是圆柱面接触,接触面可达到薄壁80%,定位误差小,精度高,可保证被加工工件定位面与芯轴的同轴度在0.001~0.003mm,很好的保证了工件的加工精度。

5 结语

该项目的成功实施,解决了生产难题,为我公司该批次订货合同的顺利完成提供了保证,也为其他工序解决类似的定位问题提供了可以借鉴的成功经验。

从这个事实中也可以总结出“静压膨胀芯轴”在机械加工行业,特别是精密加工中的应用价值。

(1)精度高:被加工工件定位面与芯轴的同轴度在小于3μm。

(2)刚性好:在整个的夹持范围内,涨套能够稳定的保持一个圆柱形膨胀,张紧力大,不易变形,能够传递压力。

(3)经济实用:材料易购,随处可取,制造容易,操作简便,不需昂贵复杂的配套设备,降低了成本。

(4)适用范围广:薄壁套筒可多处设计在同一芯轴上,不受工件结构的制约,并且在加工中心、车床、铣床、磨床上都可以运用。