高炉矿渣与钢渣

2019-07-02闻宝联

闻宝联

(建筑材料工业技术情报研究所,北京 100024)

最近几位学员咨询我钢渣和高炉矿渣的问题,总有些问题搞不太清楚,比如钢渣和高炉矿渣成分相似,为什么应用效果差异巨大?本文就这个问题与大家共同交流一下。

炼铁是将金属铁从含铁矿物(主要为铁的氧化物)中提炼出来,从含铁的化合物里把纯铁还原出来,从冶金学角度而言,炼铁即是铁生锈、逐步矿化的逆行为。

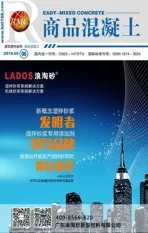

炼铁时用的铁矿石,主要有赤铁矿石(主要成分是Fe2O3)和磁铁矿石(主要成分是 Fe3O4),在铁矿石中还含有无用的脉石,主要成分是二氧化硅(SiO2)。炼铁时,被还原出的铁在高温下变成液体,温度在1535℃左右,原燃料中的 SiO2、Al2O3等酸性氧化物的熔点很高(SiO2为 1713℃,Al2O3为 2050℃ 左右),不可能在高炉中熔化。即使它们有机会组成较低熔点的化合物,其熔化温度仍然很高(约 1545℃),在高炉中只能形成一些非常粘稠的物质,造成渣、铁不分,难于流动。为了除去这种杂质,选用石灰石作熔剂,石灰石在高温下分解成 CaO 和 CO2。尽管熔剂中的 CaO和 MgO 自身的熔点也很高(CaO 为 2570℃,MgO为 2800℃),但它们能同 SiO2、Al2O3结合成低熔点(<1400℃)化合物,在高炉内足以熔化,形成流动性良好的炉渣,按相对密度与铁水分开(铁水相对密度6.8~7.8,炉渣 2.8~3.0),CaO 在高温下与 SiO2反应生成熔点比铁水温度还低的硅酸钙,与 Al2O3生成铝酸钙,打开高炉上的出渣口,液态硅酸钙先流出去,水淬凝固成高炉渣,粉磨后形成矿渣粉,应用于混凝土中。

图1 水淬高炉矿渣及矿渣粉的产生

高炉矿渣中主要的化学成分是:SiO2、Al2O3、CaO、MgO、MnO、FeO 和 S 等。此外有些矿渣还含有微量的 TiO2、V2O5、Na2O、BaO、P2O5、Cr2O3等。在高炉矿渣中 CaO、SiO2、Al2O3占重量的 90% 以上。高炉矿渣中的各种氧化物成分以各种形式的硅酸盐矿物形式存在,因为炼铁过程中利用 CaO 中和 SiO2,而 CaO主要分解石灰石获得,要消耗大量热能并产生 CO2,基本不会过多投放,因此也很少产生游离 CaO。

高炉炼出的铁称为生铁,一般含 2%~4.5% 的碳,所以生铁实际上是一种铁碳合金。铁和钢的区别在于它们含碳量的不同(分别为 2%~4.3% 和 0.03%~2%),铁继续冶炼,形成钢。炼好钢首先要炼好渣,所有炼钢任务的完成几乎都与熔渣有关。造渣主要目的是:去除钢中的有害元素 P、S,炼钢熔渣覆盖在钢液表面,保护钢液不过度氧化、不吸收有害气体、保温、减少有益元素烧损,吸收上浮的夹杂物及反应产物,保证碳氧反应顺利进行,可以减少炉衬蚀损。

在炼钢过程中要加入活性石灰使生铁的 S、P 等形成炉渣而除去。由于煅烧石灰的原料通常含有以 SiO2为主的杂质,使煅烧后石灰的组成中有游离 CaO 和结合 CaO,游离 CaO 中又分活性 CaO 和非活性 CaO。非活性 CaO 在普通溶解条件下,不能同水发生反应,但有可能转化为活性 CaO;活性 CaO 则是在普通溶解条件下能同水发生反应的那部分游离 CaO。

CaO 含量越高越好,而有害成分 SiO2及 S 越低越好,不同的炼钢厂考虑到当地石灰的质量问题,对石灰成分的具体要求不尽相同。

炼钢的方法主要有三种:转炉、电炉和平炉。

炼钢过程是在高温下把炉料熔化成两个互不熔解的液相,将钢和其他杂质分离。这里所说的杂质即为钢渣。它浓聚了炉料被氧化后所形成的氧化物。炼钢过程一般是通过控制钢渣来进行的。造渣制度是否适当,对钢水中杂质的去除速度和程度有很大的影响,另外对冶炼时间和炉体寿命也有一定的影响。

从炉料熔化起,钢渣就开始形成,一直到出钢为止。石灰石烧成石灰,正常的燃烧温度为 l000~1200℃,但炼钢温度很高,转炉炼钢中,高压、超音速的氧气射流连续不断地冲击熔池,作用区内的温度高达2200~2700℃,电炉炼钢主要利用电弧热,在电弧作用区,温度高达 4000℃。游离石灰很容易过烧,表面出现裂缝或玻璃状的外壳,体积收缩明显,颜色烧成了黑色。

由于冶炼时炉墙内壁容易遭受机械的破损,并受钢液和钢渣的侵蚀及高温的作用,而发生不同程度的破坏,所以炼钢炉都要补炉。炼钢中广泛采用加入一定数量的白云石来代替部分石灰的造渣工艺补炉,白云石造渣工艺的主要目的是延长炉衬寿命,根据氧化镁在渣中有一定溶解度的特点,向炉内加入一定数量的白云石,从而减弱熔渣对镁质炉衬中 MgO 的溶解;另一方面,冶炼中随着炉渣碱度的提高,渣中 MgO 达过饱和状态而有少量的固态氧化镁颗粒析出,使后期炉渣的黏度明显升高。加白云石造渣补炉,可以大幅度提高炉龄。

钢渣是转炉炼钢产生的一种废渣,是出炉状态温度高达 1400℃ 以上的液体,化学成分 CaO 含量为 40%~60%,SiO2含量为 13%~20%,主要矿物相是 C3S、C2S、钙铁橄榄石、f-CaO、f-MgO 等。f-CaO、f-MgO等有害成分含量高,冷却处理后的钢渣中含有大量结晶粗大、结构致密的 f-CaO 和 f-MgO,这些 f-CaO 和f-MgO 遇水后会在很长时间内持续水化并发生体积膨胀。

炼钢炉渣的主要来源是:钢铁料(铁水、废钢)所含的各种杂质元素(如 Si、Mn、P 等)被氧化生成的氧化物;为去除铁水中的硫、磷而加入的造渣材料(石灰等)及助熔剂(萤石等);作为氧化剂或冷却剂加入的矿石、烧结矿、氧化铁皮等材料带入杂质;被侵蚀或冲刷下来的炉衬耐火材料;由各种原材料带入的泥沙杂质。

由炼钢工艺决定了钢渣中不可避免地存在 f-CaO 和f-MgO,其中不乏过烧的 CaO 和 MgO,后期会缓慢与水发生反应,膨胀开裂,因此,作为钢渣不能用作混凝土中的骨料。图 2 为钢渣作为骨料而涨裂的混凝土。

但磨细钢渣粉,有人试验作为掺合料适量掺入混凝土中,能起到抗收缩作用,这与氧化钙作为膨胀剂的机理是同一道理。

图2 钢渣作为骨料后期涨裂混凝土