基于堆场超载的引桥损伤检测与加固方案探讨

2019-07-02徐静文苏晓栋陈灿明

徐静文,郭 壮,李 致,苏晓栋,陈灿明

(1.南京水利科学研究院, 江苏 南京 210029; 2.水利部水科学与水工程重点实验室, 江苏 南京 210029;3.河海大学 港口海岸与近海工程学院, 江苏 南京 210098)

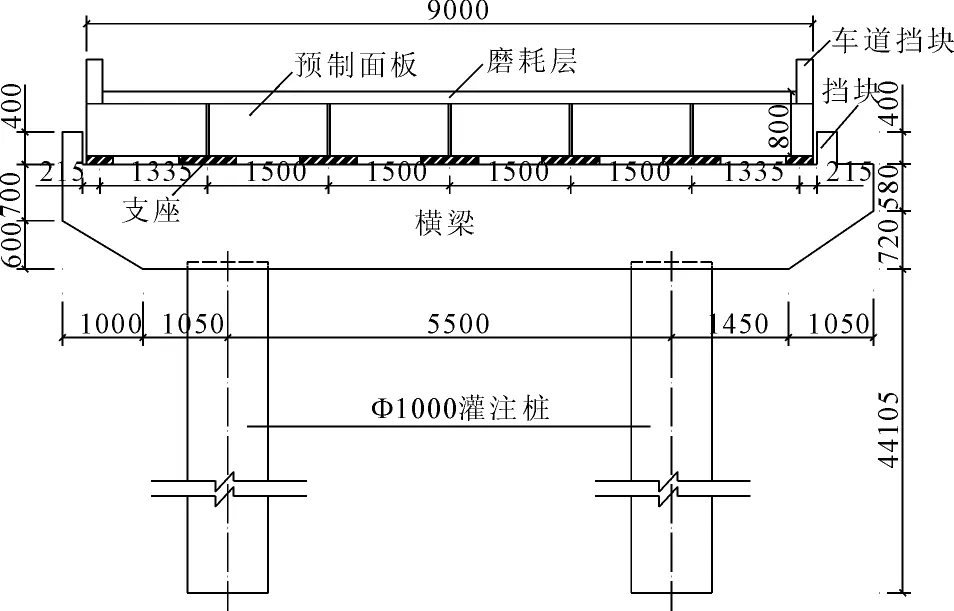

长江下游某件杂货码头共两个5 000 DWT泊位,码头平台通过3座架空引桥和大堤衔接,1#—3#引桥与防洪大堤相交处高程为11.10 m,上堤路通过3%的坡度与陆域高程5.50 m相连,各引桥二侧设置堆场。3#引桥长213.5 m,宽9.0 m,场地内引桥排架间距15.0 m,共6跨、7榀排架(编号60#—66#)。排架桩基采用Ф1 000 mm钻孔灌注桩,桩长44.105 m,入土深度42.517 m,每榀排架设2根桩(上游侧为J桩,下游侧为K桩),桩基持力层为粉细砂。引桥上部结构为现浇钢筋混凝土横梁、预制预应力钢筋混凝土空心板、现浇混凝土面层等,横梁长9.6 m,宽1.5 m,高1.5 m,二侧挡块高0.4 m,宽1.5 m,厚0.25 m。各钢筋混凝土结构混凝土设计强度等级为C30,见图1。

图13#引桥横断面示意图

码头3#引桥在试运营过程中,由于一侧未堆载,另一侧堆载过大,造成部分引桥排架产生较大侧向水平位移,桩与横梁联接处出现开裂,已无法通行车辆,严重影响了引桥的正常使用。为此需对引桥结构的变形和损伤进行检测与分析,并提出经济合理的修复方案,以确保码头的安全运行。

1 引桥现状检测

3#引桥在侧方堆载作用下,多个部位出现不同程度损伤,为此针对引桥异常变形和结构损伤进行现场检测,检测内容包括引桥面板、排架横梁和桩基(泥面以上部分)的水平位移检测、结构损伤状况检测、桩基泥面以下部分桩身完好性检测等[1]。

(1) 堆载状况。3#引桥与2#引桥间堆场宽度约110 m,3#引桥下游堆场宽约70 m。试运行期间,3#与2#引桥间堆场未堆置货物,3#引桥下游宽约70 m的堆场用作混凝土搅拌站的砂料贮存场地。由于未做有效控制,堆砂高度一度达到16.0 m,砂堆边缘直至3#引桥排架下方。

(2) 引桥相对位移。采用全站仪测量3#引桥堆载处桥面板和排架在堆载作用下产生的水平位移。

引桥桥面采用橡胶支座加聚氟乙烯板搁置在横梁上。堆载作用下桥面板与横梁支座间出现滑移,桥面最大水平位移37 mm。

3#引桥各排架在堆载作用下,排架向上游的水平位移量分布呈中间大两边小,62#排架位移最大,达471 mm;63#排架位移相对较大,为181 mm,60#和66#排架基本无水平位移,见图2。

图262#排架横梁与上部面板偏移

(3) 引桥结构损伤

① 61#、62#、63#、64#、65#横梁下游侧挡块严重破损或开裂,见图3。

图362#排架横梁下游侧挡块断裂

② 61#J桩、62#J桩和K桩、63#J桩和K桩、64#J桩、65#J桩在桩基与横梁连接处一定范围均出现严重破坏,上游侧J桩损伤普遍比下游侧K桩严重,62#J桩损伤最严重,见图4。

图462#排架桩基破损

③ J桩损坏明显呈现上游侧受拉、下游侧受压破坏,K桩则为下游侧受拉开裂破坏的特征。62#J桩顶至以下1.35 m严重破坏,上游侧环向裂缝最大裂缝宽度达9.00 mm,见图5。

图562#排架J桩破损特征

④ 个别橡胶支座垫层石破损,见图6。

图6支座垫层石破损

⑤ 堆载作用下,排架横梁和上部面板出现差异水平位移,横梁顶部橡胶支座大多与上部钢筋混凝土桥面板移位,部分已脱离,桥面处于不利受力状态,见图7。

图7橡胶支座移位与悬空

⑥ 钢筋混凝土桥面板下游侧在66#排架搁置处有长0.57 m,高0.40 m的破损。

(4) 桩基泥面下桩身完整性。采用低应变动力法(反射波法)对桩基泥面以下桩身完整性进行检测[2-4],以了解泥面以下桩基是否出现损伤。低应变动力法检测3#引桥混凝土灌注桩12根,检测依据《港口工程桩基动力检测规程》[5](JTJ 249—2001)。根据检测结果,62#J桩在距离桩顶约9.7 m附近、62#K桩在距离桩顶约23.0 m附近、63#J桩在距离桩顶约23.9 m附近和63#K桩在距离桩顶约28.2 m附近桩身有明显缺陷,这4根桩判定为Ⅲ类桩,需要加固处理后方能使用。

2 数值模拟分析

利用ABAQUS建立堆载与排架桩基础和地基土相互作用的三维有限元模型[6-7],计算分析堆载对3#引桥排架的影响。有限元模型土体宽度取排架间距15.0 m。横梁和桩基混凝土强度等级C30,钢筋混凝土采用弹塑性本构模型,地基和堆载土体采用Mohr-Coulomb弹塑性本构模型,不同土层之间位移完全耦合[8-11]。

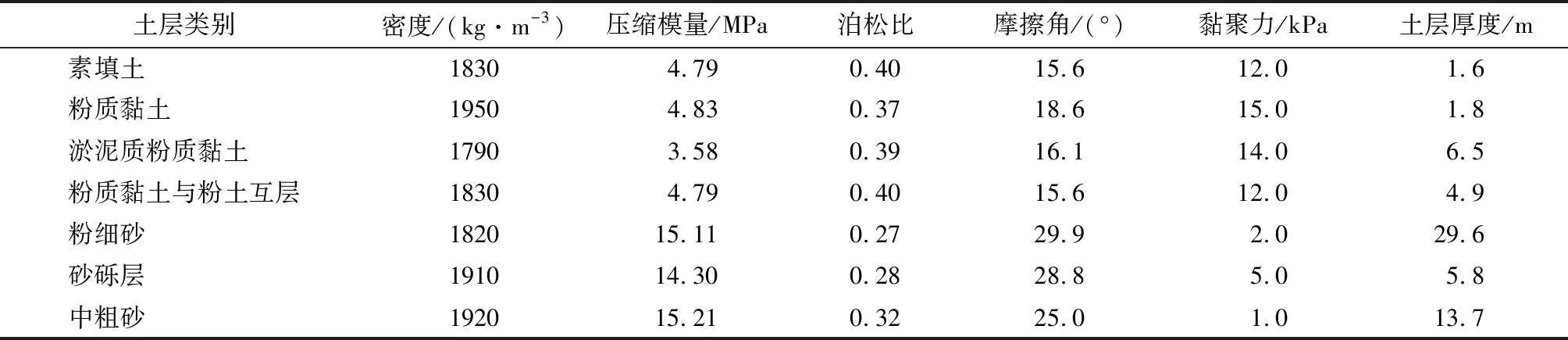

钢筋混凝土密度2 500 kg/m3,弹性模量30.0 GPa,泊松比为0.20。堆砂为含水率较大粉细砂,最大堆载高度为16.0 m,范围取100 m×70 m。地基土分7层,土层基本参数见表1,桩基持力层为粉细砂。

表1 3#引桥桩基础土层与基本参数

数值计算结果表明:

(1) 堆载作用下引桥排架K桩和J桩水平位移总体随高度逐渐增加,受横梁约束桩顶附近位移略有减小。排架横梁水平位移171.6 mm,J桩最大水平位移179.4 mm、K桩最大212.6 mm,由于堆载大,桩底水平位移为95.1 mm(J桩)、98.0 mm(K桩)。

(2) J桩上部桩身上游侧为拉应力且随着深度增加而逐渐减小,最大拉应力22.69 MPa发生在桩与横梁连接处;11.37 m(距桩顶,下同)以下桩身上游侧为压应力,最大值15.0 MPa。J桩上部桩身下游侧为压应力,最大压应力27.0 MPa在桩与横梁连接处;中部13.49 m~22.85 m桩身下游侧为拉应力,最大拉应力9.29 MPa,22.85 m以下桩身下游侧为压应力,最大压应力7.24 MPa。

(3) K桩上部桩身下游侧为压应力,最大值22.0 MPa出现在6.69 m处;14.29 m~23.59 m范围为拉应力,最大值13.35 MPa在18.17 m处;23.59 m以下均为压应力,最大压应力8.77 MPa;K桩桩身上游侧上部0.50 m范围为压应力,最大1.26 MPa;0.50 m~13.28 m范围为拉应力,7.54 m处达到最大19.94 MPa;13.28 m以下均为压应力,最大值17.0 MPa。

(4) 排架桩基混凝土设计强度等级C30,相应抗压强度设计值14.3 MPa,抗拉强度设计值1.43 MPa。J桩上游侧桩身在16.70 m~18.60 m和下游侧0~4.50 m范围、K桩上游侧桩身在16.30 m~22.20 m和下游侧3.20 m~11.50 m范围的计算压应力超过混凝土抗压强度设计值。J桩上游侧桩身在0~10.60 m和下游侧桩身13.80 m~22.20 m范围、K桩上游侧桩身在0.80 m~13.60 m和下游侧桩身在14.50 m~23.30 m范围内拉应力超过混凝土抗拉强度设计值,混凝土桩身可能出现受压或受拉破坏。

(5) 根据数值计算和现场实测结果对比,数值计算的排架桩基破坏形态和位置与现场实测一致,桩顶水平位移的数值计算值要小于现场实测值,经过分析其差异可能是计算中采用Mohr-Coulomb弹塑性本构模型,计算的桩顶水平位移结果为刚破坏时的位移,而现场是破坏稳定后一段时间的测值。

3 加固方案设计

根据现场检测和基于ABAQUS的数值计算结果,侧向堆载过大造成排架在横梁与桩基联接处桩基断裂严重影响结构安全;桩基下方因有第二高应力区,造成桩身有一处明显缺陷(距桩顶约9.7 m~28.2 m处),该缺陷位置由于远深于桩基嵌固点,因此对于引桥正常运行时排架水平承载力影响相对较小,同时桩基深层明显缺陷对桩基竖向承载力的影响也不大。

通过分析损伤对3#引桥安全运行的影响,结合工程的客观条件,对61#、62#、63#、64#、65#排架分别提出拆除上部结构后在排架中部增设钻孔桩或排架二侧加设预制桩后重新浇筑横梁和上部结构、引桥调整排架位置拆除重建等加固改造方案,并进行技术经济分析,提出推荐方案[12-16]。

(1) 排架中部增设钻孔灌注桩(方案1)。凿除引桥现浇面层,吊移预制面板,拆除横梁,在排架中部增设一根钻孔灌注桩,桩径、桩长、配筋和混凝土强度等级与原结构相同。凿除桩基上部破损部分,保留桩基内钢筋(直至完好部分),横梁底高程比原高程降0.10 m。横梁重新布置钢筋后浇筑凿除部分桩基和横梁混凝土,安装支座和预制混凝土板梁,现浇桥面磨耗层。

虽然泥面下受损桩基缺陷对引桥桩基水平承载力和竖向承载力的影响相对较小,但其不利影响也是存在的,因此在排架中部增设一根与原桩基相同的钻孔灌注桩不仅可消除桩基深层损伤产生的不利影响,同时也可提高排架整体水平向和竖向承载力。

排架桩基伸入横梁内0.10 m,桩基钢筋伸入横梁长度0.5 m~0.8 m,桩基钢筋如有损伤应重新设置。横梁宽度不变,高度比原设计高0.10 m,不仅提高横梁刚度,更好地协调三根桩基的整体受力,也便于原桩基钢筋伸入横梁长度满足锚固要求。上部预制面板吊运时应注意保护,如有破损不得使用。

(2) 排架二侧增设预制桩(方案2)。在排架原二根受损桩基外侧1.5 m(二桩中心距)各打入一根Ф800的PHC桩,桩长与原桩基相同。相应排架横梁每侧需要各加长1.5 m,高度增加0.10 m,上部面板由6块增加至8块,见图8。其它加固内容和注意事项与方案一相同。

图8增设预制桩方案

(3) 调整排架位置拆除重建(方案3)。引桥调整排架位置拆除重建方案主要内容为:拆除3#引桥61#、62#、63#、64#、65#排架上部面板、横梁和桩基泥面以上部分,在距离原排架3.5 m处重新按原设计要求设置桩基、横梁,排架后,安装支座,重新预制和吊装钢筋混凝土板梁。60#—61#排架轴线距离由8.0 m变更为11.5 m,65#—66#排架轴线距离由15.0 m变更为11.5 m,其它排架轴线距仍为15.0 m。

60#—61#排架和65#—66#排架间的面板需重新设计预制,也可采用原跨度15.0 m的面板配筋。

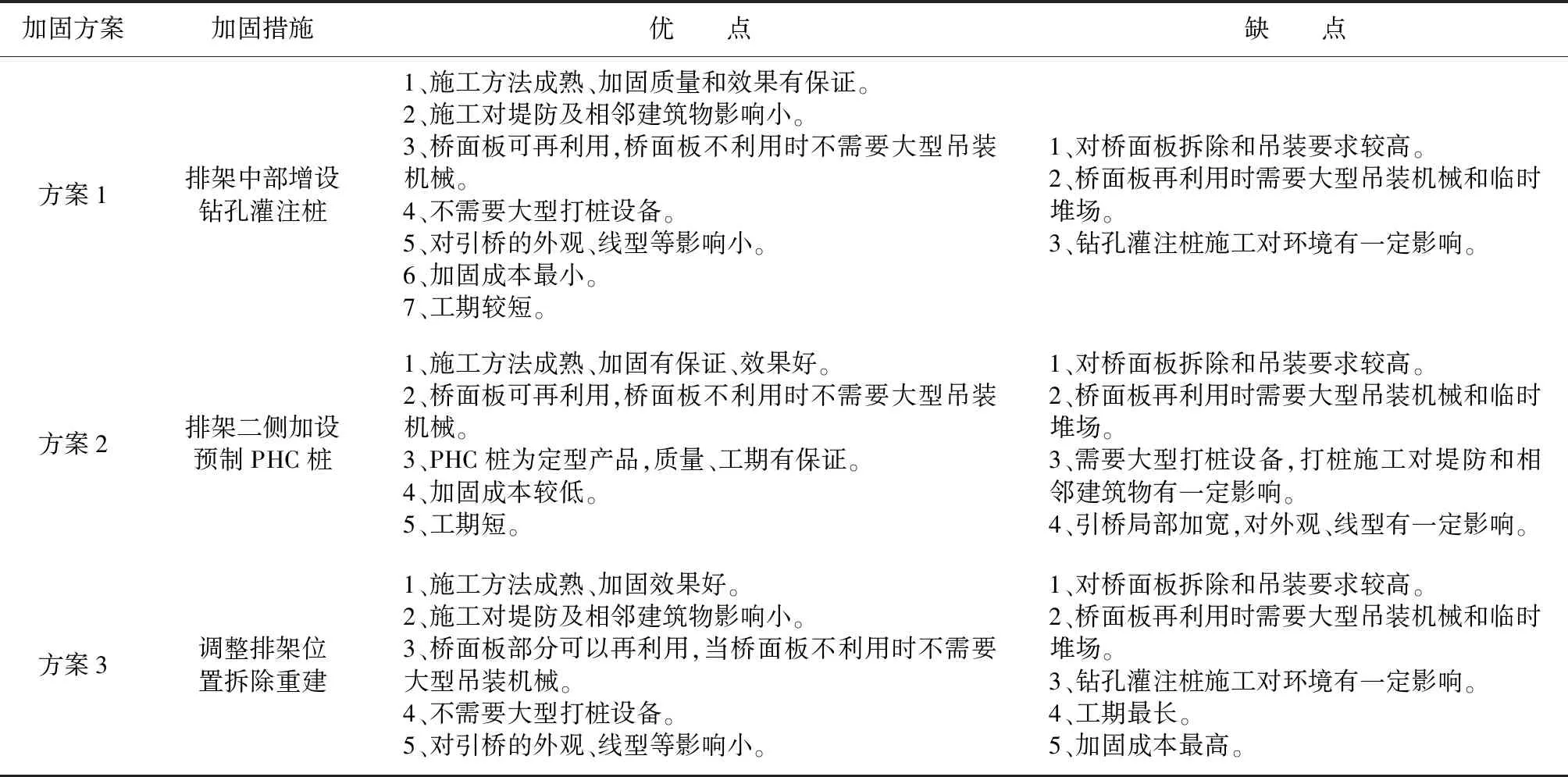

(4) 方案比选。对拆除上部结构后在排架中部增设钻孔桩或排架二侧加设预制桩后重新浇筑横梁和上部结构以及引桥调整排架位置拆除重建三个加固改造方案进行技术经济比较,各方案比较结果见表2。

表2 加固方案技术经济分析对照表

根据各加固方案优缺点对比分析,排架中部增设钻孔灌注桩、排架二侧增设预制桩和调整排架位置拆除重建三个加固方案均能满足引桥设计车辆通行的承载要求。但排架中部增设钻孔灌注桩加固方案具有施工方法成熟、加固效果好,施工对堤防及相邻建筑物影响小,引桥外观、线型基本不变,加固方案最经济等优点,因此推荐在受损桩基所在排架两根桩中间增设与原桩基相同钻孔灌注桩的加固方案(方案1)。

4 结 论

通过对长江下游某件杂货码头引桥在侧方堆载作用排架发生侧向位移和损伤的检测和数值计算分析,评估了引桥位移状态和排架损伤程度,并提出加固方案。

(1) 在侧方堆载作用下,3#引桥桥面与排架横梁支座间出现滑移,桥面最大水平位移37 mm,排架最大水平位移471 mm(62#)、181 mm(63#)。

(2) 3#引桥在侧方堆载作用下,引桥桩基与横梁联接处出现严重破坏,上游侧J桩损伤普遍比下游侧K桩严重。J桩损坏明显呈现上游侧受拉、下游侧受压破坏,K桩则为下游侧受拉开裂破坏的特征。横梁下游侧挡块严重破损或开裂、橡胶支座垫层石破损、橡胶支座移位。

(3) 采用Mohr-Coulomb弹塑性本构模型,基于ABAQUS建立引桥排架与地基土相互作用的三维有限元模型计算的排架桩基的破坏形态和位置与现场实测一致,桩顶水平位移的数值计算值要小于现场实测值。根据数值计算桩基在泥面下存在第二高应力区,其计算拉应力和压应力已大于C30设计强度,桩身完整性检测也证实排架桩基在泥面下也出现明显缺陷。

(4) 根据3#引桥损伤特点和对安全运行的影响,结合工程客观条件,提出排架中部增设钻孔灌注桩加固、排架二侧加设预制桩加固和调整排架位置拆除重建等加固改造方案,通过技术经济分析,推荐排架中部增设钻孔灌注桩的加固方案(方案1)。