基于IMU的预制构件无线定位方法

2019-07-02张家春邓雪原

徐 睿, 张家春, 邓雪原

(上海交通大学 船舶海洋与建筑工程学院, 上海 200240)

近年来,我国建筑行业正大力推广BIM(Building Information Modeling)技术。装配式建筑因标准化设计、工厂化生产、装配式施工、一体化装修、信息化管理等特点,与BIM技术的结合越发紧密。将BIM技术运用于装配式建筑需要解决的关键问题之一是建立空间位置准确的三维模型。目前常用的三维模型重建方法包括航空摄影[1~3]、三维激光扫描[4~6]以及基于二维图纸自动生成[7,8]等技术。航空摄影法生成的模型仅有外墙、屋顶等构件而缺少外墙开洞及建筑物内部构件。三维激光扫描生成的点云模型只包含几何信息,需要进一步处理或附加更多的抽象信息,如语义信息。基于二维图纸生成三维模型的方法主要采用人工“翻模”的方式,效率低下且容易出错,并且由于施工阶段普遍存在变更,设计图纸与建筑竣工状态并不相符,导致依图建立的模型与实际不符。

针对装配式建筑在工厂生产预制构件后再运输到施工现场吊装的特点,提出一种自组织建模方法,其核心思路是获取预制构件的实际吊装位置以自动生成装配式建筑的三维模型。采用本方法获得的是面向对象(预制构件)的三维实体模型,而航空摄影及三维激光扫描法生成的则是三维表面模型,仍需进一步处理。并且,基于文献[9]中BIM构件库的研究成果,本方法无需再预先建立预制构件模型,提高了建模效率。进一步,由于构件库是基于国际通用的IFC(International Finance Center)标准,因此,通过自组织方法生成的装配式建筑模型也是基于IFC标准的,确保了数据的通用性和可拓展性。这是本文所述方法的优越性。

在该方法中,预制构件的空间定位是关键技术之一。目前常用的定位方法是利用卫星定位系统进行定位,如美国的全球定位系统和中国的北斗卫星导航系统。但是卫星信号在复杂环境中易受遮挡或干扰[10],不适用于施工现场的预制构件定位。同时,卫星定位系统只能获取某一点的经纬度和高程参数,无法确定被测物体的空间姿态。目前,随着微电子技术的发展,基于微机电系统 (Micro-Electro-Mechanical Systems,MEMS)技术的、包含加速度计和陀螺仪传感器的惯性测量单元(Inertial Measurement Unit, IMU)在工程测量、人机交互和模式识别等领域得到了广泛应用。文献[11]介绍了MEMS技术在军事设备中的应用,如MEMS加速度计可为制导导弹提供一种经济的制导系统;文献[12]提出基于IMU与单光束激光雷达的车辆定位定向技术;文献[13]研究设计空中鼠标,利用惯性传感器采集的姿态信息控制光标移动;在文献[14]中,IMU被用于虚拟现实的头戴设备中以测量头部移动;文献[15]提出基于MEMS传感器的室内定位系统,可确定人员的空间位置和姿态;文献[16]利用加速度和角速度传感器检测笔杆的运动姿态。

关于IMU在装配式建筑领域的应用,文献[17]研究借助三轴加速度计和陀螺仪测量预制构件吊装过程中的位移和姿态,然而,该研究中的构件定位方法存在以下局限性:

(1)其采用的IMU为RS-485或RS-232通讯接口,需要通过线缆与计算机端连接方可进行数据传输,限制了该方法的实用性;

(2)其算法局限于构件俯仰角和横滚角均为0时的运动位移计算,而施工现场的构件吊装过程无法保证该前提条件;

(3)该方法暂未考虑施工现场同时吊装多个构件时的身份信息识别问题。

针对上述构件定位方法的局限性,本文研究基于IMU的预制构件无线定位方法,建立自组织建模系统,分析自组织建模流程,设计编码以表达其属性信息并区分不同构件,研究构件定位原理以自动生成三维模型。

1 构件无线定位方案

1.1 自组织建模系统

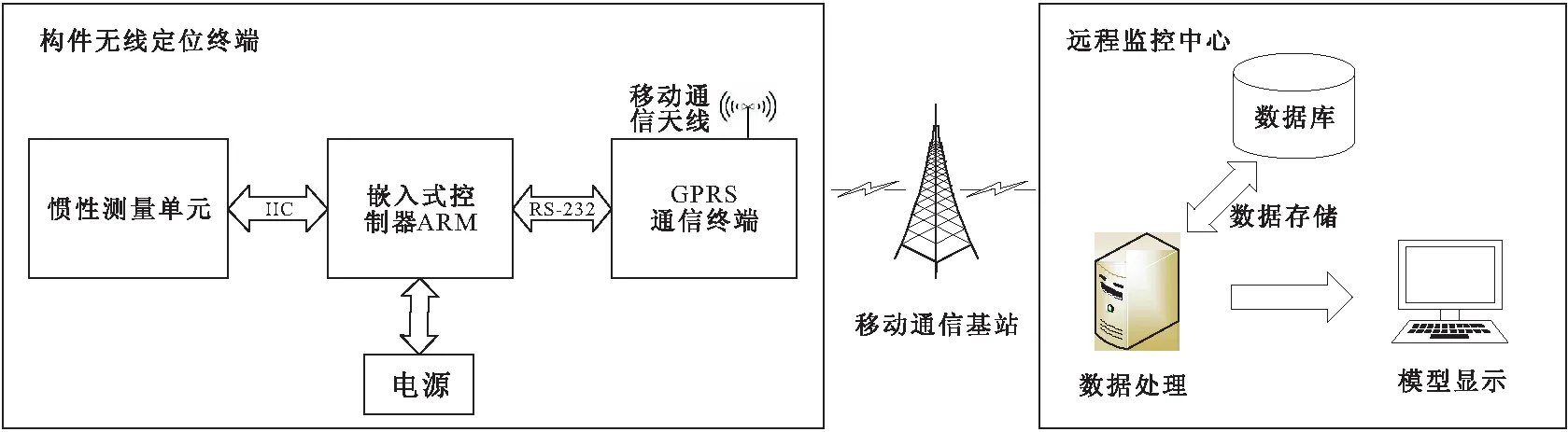

自组织建模系统主要包括构件无线定位终端及远程监控中心,其架构设计如图1所示。

图1 自组织建模系统

构件无线定位终端主要由嵌入式控制器中的高级精简指令集机器(Advanced RISC Machine,ARM)、IMU、通用分组无线业务(General Packet Radio Service,GPRS)等通信终端组成,其中IMU通过集成电路总线 (Inter-Integrated Circuit,IIC)、GPRS通信终端通过RS-232通讯接口与控制器连接。构件无线定位原理如下:在控制器的控制下,IMU测量构件角速率和加速度,经控制器处理后解算出构件的俯仰角、横滚角及航向角数据。然后,GPRS通信终端将加速度及姿态角数据通过无线方式传输至远程监控中心的数据库进行存储。最后,数据处理单元对加速度数据进行二次时域积分即可得到构件的相对位移,建模平台实时显示构件吊装过程。

1.2 自组织建模流程

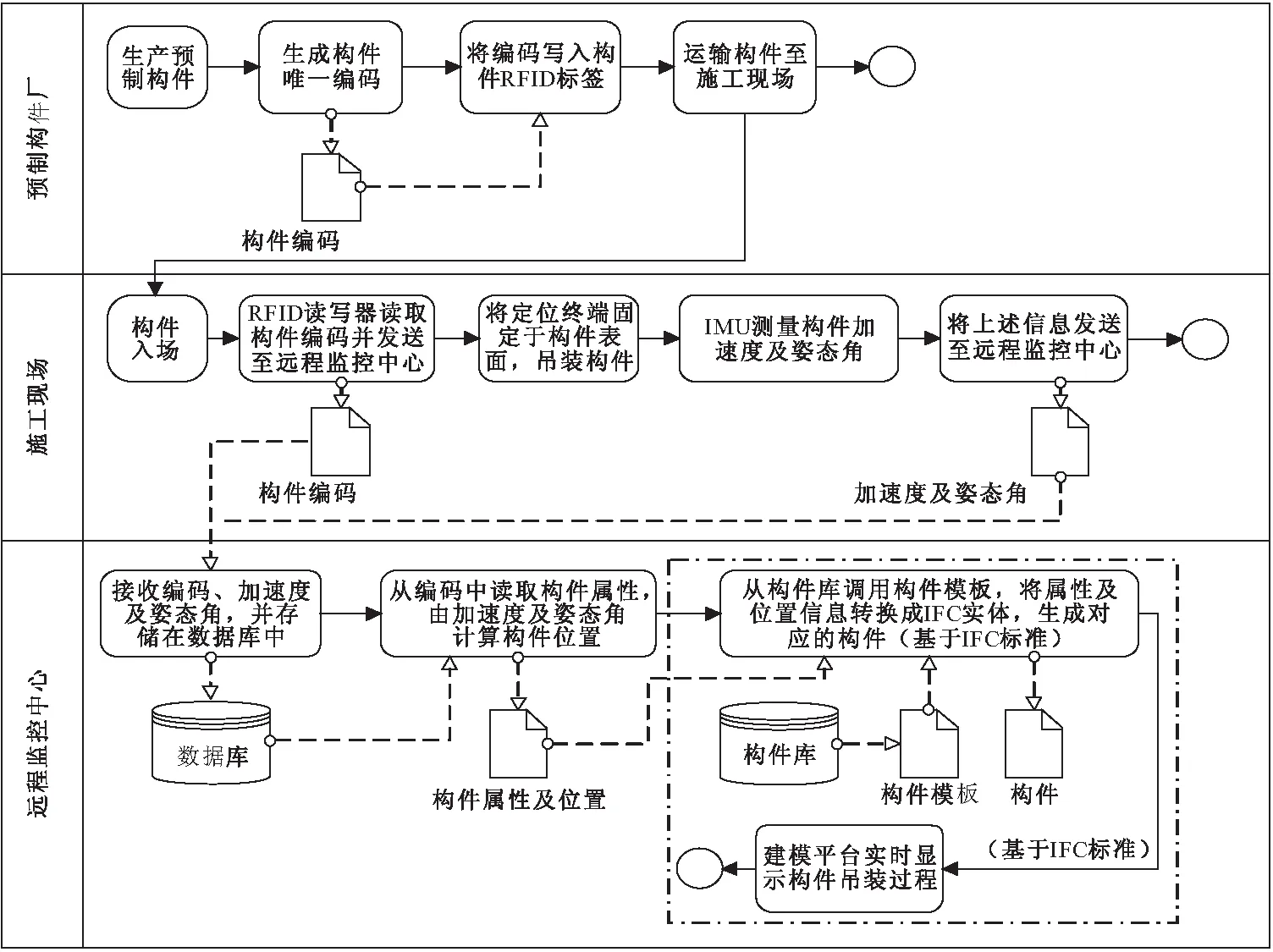

利用上述系统进行自组织建模时,涉及预制构件厂、施工现场以及远程监控中心三方,分别主要负责生产预制构件并写入编码、吊装构件并传输数据、存储及处理数据并自动生成模型,图2采用业务流程建模符号(Business Process Modeling Notation, BPMN)建立该工作流程。

图2 自组织建模工作流程

自组织建模的关键技术主要包括预制构件的无线定位以及由预制构件自动生成建筑信息模型(图2虚线框标出),有关模型自动生成的内容将在另一篇论文(正在撰写)中详细描述。

自组织建模系统还可应用于更多的行业场景,助力工程施工管理,包括进度管理、成本管理、安全管理、质量管理。

(1)进度管理:可随时查看施工过程中的动态模型,与进度计划比对并及时调整工期。

(2)成本管理:通过施工动态模型反映的实际施工进度可计算各类构件在不同施工时间段内的资源需求,以及时调整人、材、机的投入,避免浪费或投入不足。

(3)安全管理:吊装时传感器实时监测构件的状态,如有构件发生非正常倾斜甚至坠落,可及时预警。

(4)质量管理:构件吊装至预定位置后,传感器上传位置信息至数据库,可与构件设计吊装位置比对,及时发现吊装误差,保障施工质量。

1.3 预制构件编码

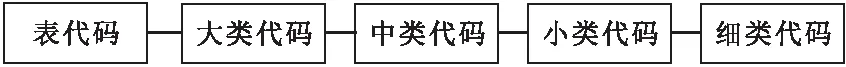

为解决预制构件属性信息表达、共享以及多构件同时吊装时身份信息识别的问题,需设计预制构件编码。本文在中国土木工程协会标准《装配式建筑部品部件分类和编码标准》(征求意见稿)[18]的基础上进行扩展,设计预制构件编码,包括“标准码”“属性码”和“识别码”。各段编码之间采用“:”分隔。标准码表示构件类型和主要属性,一组标准码由表代码与一组八位数字编码构成,如图3所示。

图3 标准码结构

属性码分为普通型和输入型两类:前者用于属性参数值可枚举的情况,后者用于属性参数值不可枚举的情况。属性码由一组属性类型编码和一组属性参数编码构成,如图4所示。普通型的属性类型编码和属性参数编码均采用两位数字表示,范围为00~99。输入型的属性类型编码采用三位数字表示,范围为000~999,属性参数编码采用小括号内输入属性参数值的形式表示。

图4 属性码结构

识别码采用四位数字表示,范围为0000~9999,确保同一工程各构件编码的唯一性。

基于上述编码规则,构件出厂前在其无线射频识别 (Radio Frequency Identification,RFID)标签中写入编码以存储属性信息。该标签粘贴于构件表面,在构件入场时供管理人员扫描,以提取构件编码。该编码是构件身份信息识别的重要依据。

2 构件无线定位终端硬件选型

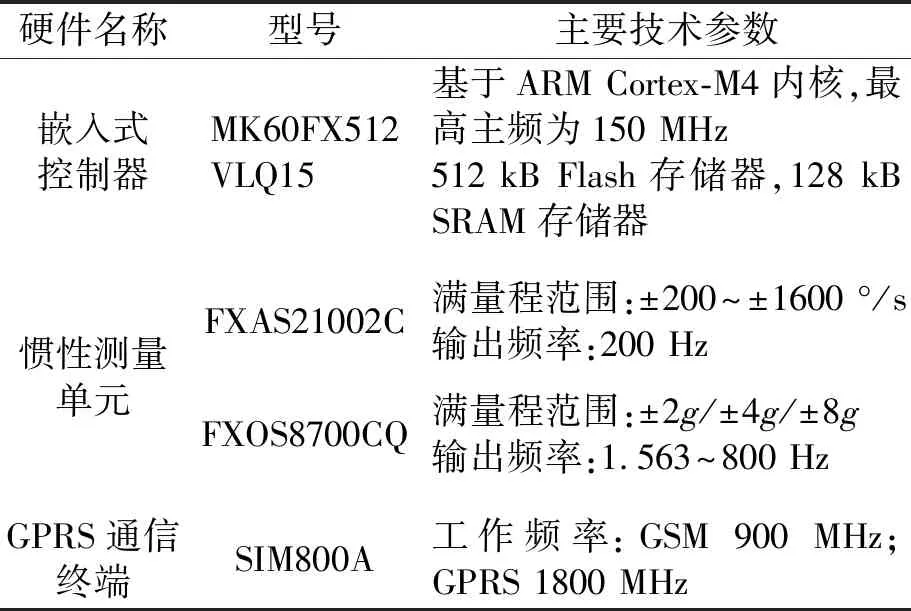

构件无线定位终端基于嵌入式开发技术,集成IMU和GPRS通信终端,硬件的选型见表1。

表1 终端硬件选型

2.1 嵌入式控制器

构件无线定位终端中最重要的部分是嵌入式控制器,主要实现数据采集、初步处理、无线传输等功能。其不仅决定整个构件无线定位终端的性能,并且影响与之连接的硬件选型以及固件设计。本文采用的控制器是Freescale公司Kinetis系列ARM芯片中的MK60FX512VLQ15,具有良好的低功耗表现、内存扩展特性和功能集成,能满足构件无线定位终端微型化的需求。该控制器指令处理速度快,适合于高频数据采集和传输。

2.2 惯性测量单元

惯性测量单元包括三轴陀螺仪传感器FXAS21002C以及三轴加速度计和三轴磁力计二合一传感器FXOS8700CQ。FXAS21000C的尺寸为4 mm×4 mm×1 mm,可测量磁方位角以及三轴角速率。FXOS8700CQ的尺寸为3 mm×3 mm×1.2 mm,功耗低(工作频率100 Hz时电流仅为240 μA),内部集成三轴加速度计和三轴磁力计。当电压为18 V、温度为25 ℃时,加速度计的零偏为±20×10-3g,零偏的温度灵敏度为±0.2×10-3g/℃。

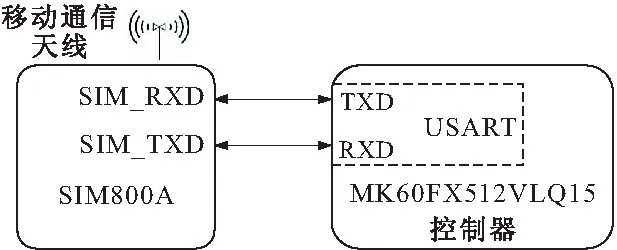

2.3 GPRS通信终端

GPRS通信终端SIM800A接口丰富,抗干扰能力强,外围电路集成度高,尺寸小巧(50.1 mm×47.7 mm×2.3 mm),可实现测量数据的低功耗无线传输。SIM800通过串口与控制器的通用同步异步收发器(Universal Synchronous Asynchronous Receiver Transmitter,USART)连接,连接原理如图5所示。

图5 GPRS通信终端与控制器连接原理

为了接入移动网络运营商提供的GPRS网络通信服务,该终端需要插入一张开通GPRS流量的SIM卡。GPRS网络具有稳定可靠、覆盖面积广等优点,可实现对测量数据全天候、全国范围的无线传输。

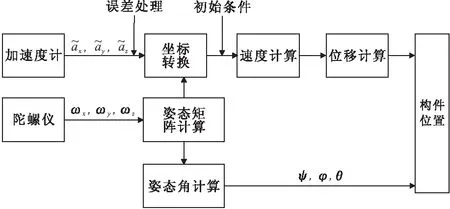

3 构件定位原理

安装在构件表面的定位终端可测量构件在吊装过程中的三轴加速度及角速率,计算得到构件上某一点的相对位移及构件的姿态角后,可确定构件位置,以进行自组织建模。因此,提出图6所示的构件定位原理。其中,姿态矩阵及姿态角的计算由嵌入式控制器完成,其它计算步骤均在远程监控中心的数据处理单元中完成。

图6 构件定位原理

3.1 误差分析

上述构件定位方法的误差主要包括惯性传感器的误差、算法误差和初始对准误差等。其中,传感器的误差是指由于原理、加工和制造工艺不完善等造成的误差,此类误差占主要部分[19]。因此,本文主要考虑传感器的误差消除。

式中:Sx为标度因数误差,通常以多项式的形式表达,包含非线性误差;My,Mz为测量轴交叉耦合系数;Bf为零偏误差;Bv为振动误差系数;nx为随机误差。

对基于MEMS技术的加速度计,其交叉耦合系数和振动误差系数可忽略不计[20],因此,式(1)可简化为:

(2)

y轴和z轴的误差模型与式(2)类似。

经测量计算,FXOS8700CQ在静止状态下的三轴平均加速度零偏分别为4.9×10-3g,-8.5×10-3g,46×10-3g,在进行下一步计算前减去该值可消除三轴的零偏误差。而标度因数误差和随机误差的消除较为复杂,限于篇幅,处理过程未予详述。

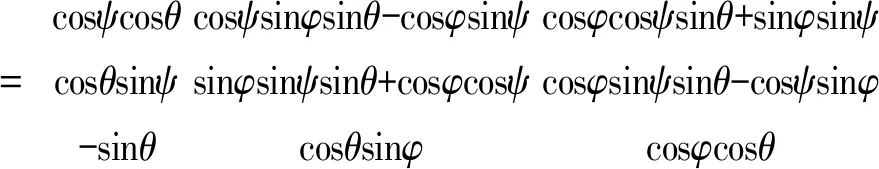

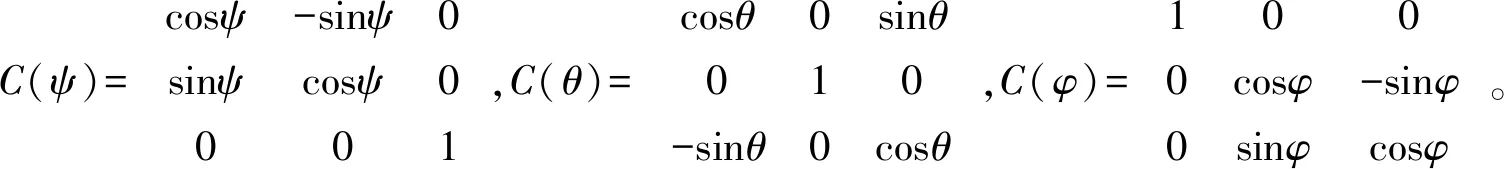

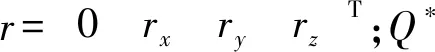

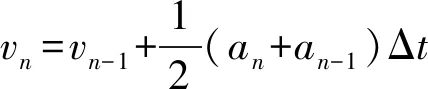

3.2 坐标转换

(3)

(4)

3.3 姿态角解算

姿态角解算最常用的方法之一是四元数法[21]。四元数Q定义为:

(5)

式中:q0,q1,q2,q3为四元数的四个元;i,j,k为虚数单位,且有i2=j2=k2=ijk=-1。

利用四元数可表示不同坐标系之间的转换:

rt=Q⊗rb⊗Q*

(6)

根据四元数的乘法法则,坐标转换矩阵可以用四元数的四个元素表示,即

(7)

从而可得:

(8)

设载体坐标系相对于地理坐标系的转动四元数为Q=q0+q1ib+q2jb+q3kb,其微分方程为:

(9)

式中:ωx,ωy,ωz分别表示绕旋转轴x,y,z轴的角速率。该方程为四阶微分方程,其矩阵形式为:

(10)

利用四阶Runge-Kutta法求解该微分方程可求得q0,q1,q2,q3的值[22],再将其归一化处理后即可代入式(8)求解姿态角。

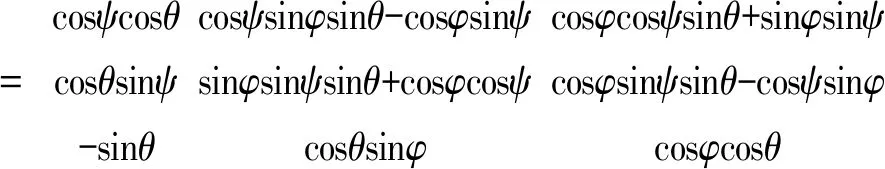

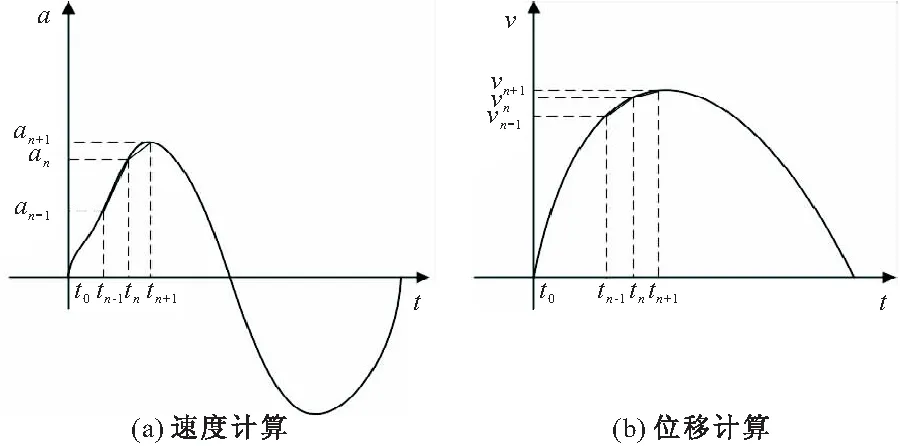

3.4 位移解算

由于传感器采集的加速度数据是离散的,且采样间隔很小(0.05 s),因此可以采用数值积分的方法计算速度和位移。常用的数值积分方法有机械求积方法如梯形公式、Simpson公式,插值求积法如Newton-Cotes公式等。综合考虑计算量及精确度,决定采用梯形公式,即将相邻两个时刻内围成的梯形面积看作是该段时间内的速度、位移增量,如图7所示。需要注意的是,利用该方法计算位移的前提条件是移动物体的初始速度已知。

图7 梯形公式求积原理

(11)

(12)

式中:an,vn,sn分别表示tn时刻的加速度、速度和位移。

4 案例验证

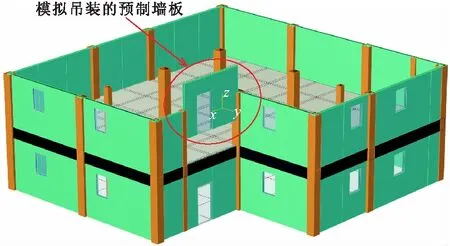

为了验证构件无线定位终端在真实环境中的工作性能,尤其是在构件实际吊装过程中数据无线传输的稳定性,同时验证定位原理解算构件位移的准确性以及误差处理方法的有效性,本文设计如下案例,在实验室环境下模拟一个两层装配式建筑的施工过程。下文以其中一块预制墙板的吊装过程为例详细说明构件无线定位方法,预制墙板吊装示意图如图8所示。

图8 预制墙板吊装示意

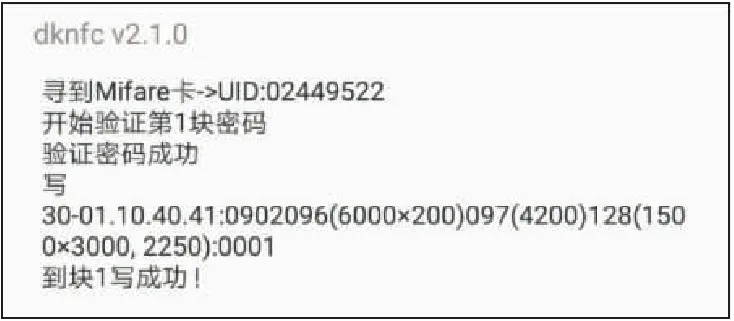

第一步,预制墙板的尺寸为6000 mm×200 mm×4200 mm,单门洞口尺寸为1500 mm×3000 mm,洞口中心距墙板边缘2250 mm。根据上文定义的编码规则,其编码为30-01.10.40.41∶0902096(6000×200)097(4200)128(1500×3000, 2250)∶0001。在RFID标签内写入该预制墙板编码,如图9所示。RFID读写器读取编码并将其无线传输至远程监控中心。

图9 预制墙板编码写入

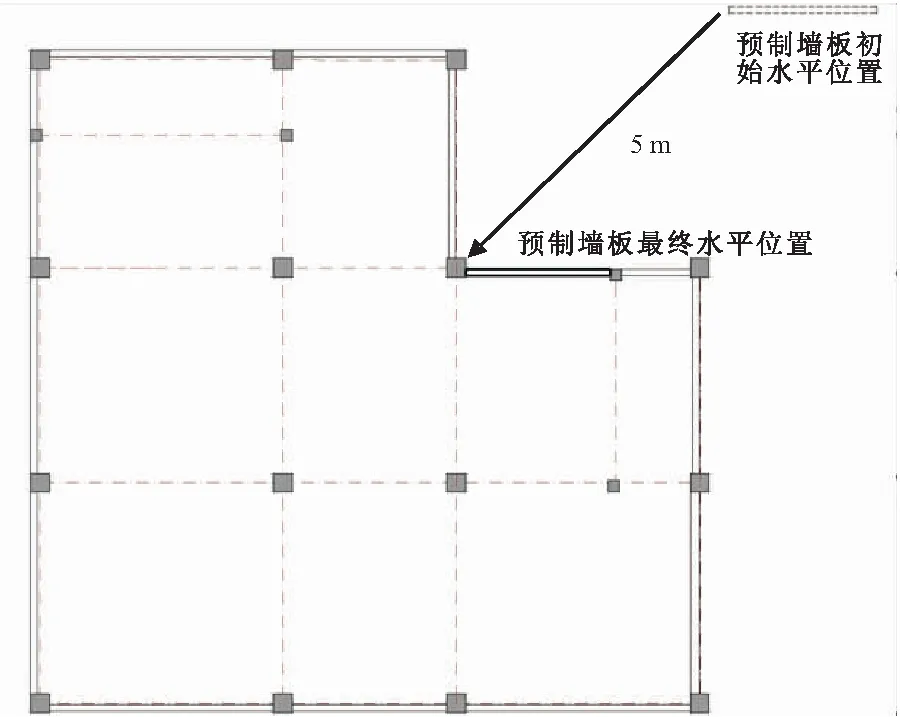

第二步,在预制墙板表面安装构件无线定位终端,并保证终端安装面与墙板表面完全紧靠以及终端底边线与墙板转动轴线平行或正交。将其从堆场位置吊装至预定位置,水平路线如图10所示。移动过程中构件无线定位终端测量加速度及姿态角数据并无线传输至远程监控中心。

图10 预制墙板吊装水平路线

第三步,数据处理单元接收加速度及姿态角数据,计算墙板吊装位置。

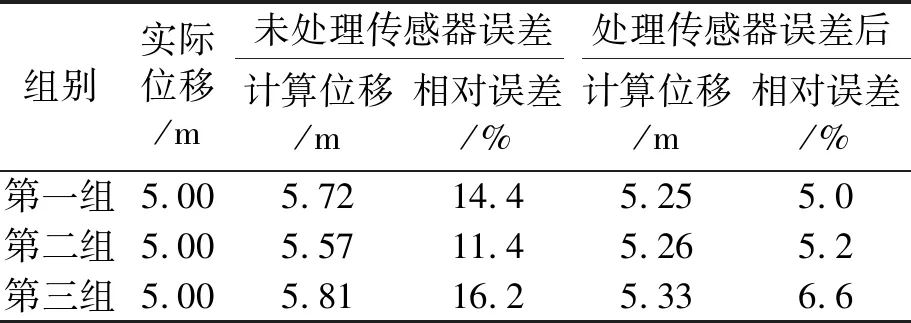

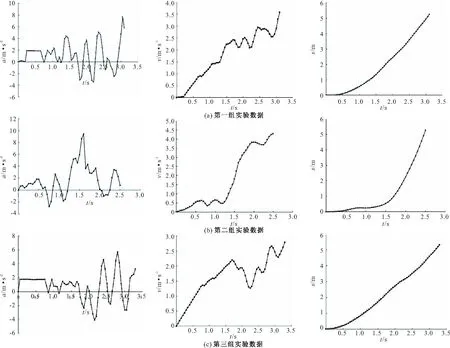

选取实验过程中采集、计算得到的三组数据(处理传感器误差后),包括加速度以及通过积分求得的速度及位移,绘制图形如图11a~11c所示。表2将上述三组计算位移与实际位移进行比较并计算了相对误差。由表中数据可得,处理传感器误差后的三组计算位移的相对误差在5%左右,较未处理传感器误差时分别减少了9.4%,6.2%,9.6%。

在实验过程中,每秒采集到20组加速度数据,此结果与构件定位终端预先设定的发送间隔(0.05 s)一致,证明了在构件实际吊装过程中数据无线传输的稳定性。根据上文所述的构件定位原理可解算出构件的速度及位移,并且经过误差处理后,计算位移的相对误差在5%左右,基本满足工程精度要求。因此,该案例验证了本文所提出的构件无线定位方法的可行性。

处理后仍存在误差的原因包括加速度传感器零偏受到温度变化影响而实验时并没有严格控制温度,以及利用梯形公式求积导致的误差等。

表2 计算位移与实际位移比较

图11 实验中三组加速度、速度及位移时间曲线

5 结 论

由于现有三维模型重建方法存在缺陷,本文提出通过获取预制构件的实际吊装位置以自动生成装配式建筑三维模型的自组织建模方法,主要研究其中的关键技术——基于IMU的预制构件无线定位方法,并通过案例验证该方法的可行性。本文的主要结论如下:

(1)预制构件编码为计算机和管理人员识别构件身份提供了解决方案,该编码可表达构件的主要属性信息,为自动生成具有相应几何属性的预制构件奠定基础。

(2)基于IMU的构件无线定位终端适用于预制构件吊装过程中加速度和姿态角的测量,利用GPRS网络可实现测量数据的稳定无线传输。

(3)四元数法和基于梯形公式的二次时域积分方法可用于构件吊装的位置解算,其精度满足工程要求。消除传感器误差后可以减少计算位移的相对误差。

本文研究的预制构件无线定位方法是自组织建模方法的关键技术之一,后续还需研究由位置和几何信息已知的预制构件自动生成装配式建筑三维模型的方法,并继续优化误差消除算法以进一步减小计算位移的相对误差。同时考虑到目前装配式建筑体系较多,构件规格不统一,形式复杂,现有构件库中的构件模型深度较低,因此通过自组织方法获得的建筑信息模型尚不能完全满足实际应用的需求,后续还将开展研究以不断深化构件模型。