港珠澳大桥钢桥面铺装精细化施工组织方案

2019-07-02李江

李江

(港珠澳大桥管理局,广东 珠海 519060)

一、施工组织设计原则

港珠澳大桥是连接香港、珠海、澳门的超大型跨海通道,港珠澳大桥主体工程长29.6km,其中桥梁部分长22.9km,钢桥面铺装面积达50余万平方米,是世界上单体面积最大的钢桥面铺装工程。钢桥面铺装设计使用寿命为15年,设计速度100km/h,最大纵坡3.5%,桥面横坡2.5%,钢桥面铺装方案,如表1所示。

为确保港珠澳大桥钢桥面铺装顺利实施,按期保质保量地完成铺装作业任务,其施工组织主要遵循如下原则。

1.组建优质高效的施工作业队伍,加强人员培训,提升管理及作业水平。

2.按照“以准入保材料、以考核保人员、以设备保工艺、以工艺保质量”的项目质量管理理念,切实提高桥面铺装管理水平。

3.研发、引进先进的施工工艺及机械设备,提高施工机械化水平。

4.提高原材料质量控制,提升集料加工、运输及储存标准,引进优质进口原材料,严格材料准入制度。

5.加强关键指标优化,提升铺装整体性能。

6.加强标准化建设,提高施工工艺及施工管理水平。

7.建立完善的质量管理体系及HSE管理体系,提升质量管理及安全文明施工水平。

二、施工组织设计方案

(一)施工准备

为顺利完成港珠澳大桥钢桥面铺装作业任务,项目部积极开展了各项前期准备工作,为试验段、首件制开展及大面积正式施工创造有利条件,主要包括以下几个方面。

1.组织房建工程、钢结构专业分包施工队,克服人工岛无法陆运、无水、无电等困难,完成施工营地办公区、生活区、拌和站、工地试验室及钢结构大棚(库房)建设。

表1 港珠澳大桥钢桥面铺装方案

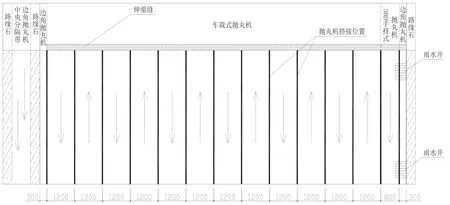

图1 钢桥面喷砂除锈工艺布置图

2.组织项目管理人员、操作手、防水层专业分包队伍及劳务人员进场,开展多项技能培训及考核工作,确保人员施工作业水平。

3.确定MMA防水材料、集料、矿粉、沥青、TLA湖沥青、纤维、弹性混凝土、贴缝条、螺旋排水管等原材料供应商,签订正式合同并组织原材料进场。

4.完成关键施工设备、工具的采购、研发及调试工作,根据进场计划组织相关设备进场。

5.完成各项施工方案编制工作,完成项目质量管理体系及HSE管理体系建立。

6.完成钢桥面铺装GMA10及SMA13配合比设计工作。

(二)试验段实施

第一阶段试验段实施场地为施工营地内。GMA10及SMA13各项技术指标均能满足设计要求,其中车辙动稳定度集中分布在320次/mm~450次/mm之间(设计要求为300次/mm~800次/mm);为保证港珠澳大桥钢桥面铺装质量和长寿命耐久性,提出了GMA车辙动稳定度提高到600次/mm以上,或GMA10+SMA13组合车辙动稳定度提升到3000次/mm的建议。

为达到上述设计要求,开展了GMA沥青混合料配合比优化设计试验工作。经过大量的试验研究及比对分析,通过级配优化、引入预拌碎石及添加外加剂等方法最终实现GMA10车辙动稳定度达到设计建议目标,并进行第二阶段试验段实施。通过试验段实施达到如下目的。

1.进一步培训、考核并检验了施工技术管理人员、工地试验室管理与操作人员、专业分包队伍与劳务协作队伍人员、机械操作手等岗位人员的基本技能和业务素质。

2.验证了车载式抛丸除锈设备、全自动防水层喷涂设备、Cooker搅拌车、浇注式摊铺机、SMA摊铺机、压路机、灌缝机、边带摊铺机等机具设备的施工性能,确保满足后续首件制及大面积施工的需要。

3.验证了行车道、中央分隔带路缘石间隙、中分带及路缘石边侧喷砂除锈及防水黏结层施工工艺,确定了具体施工方案、工艺参数及设备组合。

4.进一步检验了湖沥青脱桶升温、混合沥青生产、石料上料、纤维添加及矿粉加热等生产工艺及工效。

5.检验了实桥GMA10及SMA13施工工艺,确定了具体工艺参数、设备组合、人员配备、施工功效、GMA边带摊铺及SMA13铺装层排水方案。

6.检验了原材料的性能及GMA10、SMA13室内及现场各项性能指标,各项指标均满足设计要求。

7.检验了实桥施工质量管理体系运行情况,确保质量管理体系运行良好。

8.检验了实桥施工HSE管理工作及现场安全文明施工水平。

(三)首件制及大面积施工

经过前期两阶段试验段实施及总结,项目部从性能、工艺、人员、设备、材料、管理等各方面对钢桥面铺装技术进行了全方位的验证,为后续首件制及大面积实施总结了宝贵的经验。

从2016年10月开始,项目部先后完成钢桥面防腐防水、GMA10、SMA13三项内容分别实施首件制施工及总结工作,一项总结工作完成后即可开展该项内容后续大面积施工。

1.喷砂除锈

(1)根据钢桥面结构分布及工艺要求,中央分隔带及路缘石侧立面采用2台~3台2-15D手持式边角抛丸机进行喷砂作业;其余行车道部分采用2台2-4800DH车载式抛丸机进行抛丸处理,每道作业宽度为120cm,每道作业搭接7cm~10cm,工艺布置如图1所示。

(2)喷砂除锈采取行车道先边部、后中央,中分带与行车道同步推进,检修道最后进行作业的施工顺序开展。

(3)施工过程中,随时监测施工环境,及时检测粗糙度、清洁度指标,喷砂除锈施工效率按4000m²/d~5000m²/d控制。

2.防水黏结层施工

(1)桥面经喷砂除锈后,及时覆盖防水层底漆,避免钢板返锈。行车道底漆采用人工十字交叉辊涂法施工,中央分隔带宽度较窄,采用纵向辊涂法,路缘石排水间隙位置狭小,采用小辊筒进行辊涂作业。

(2)行车道的两层防水层的施工,分别由两组大型机械喷涂设备喷涂作业,每组喷涂设备配备一个移动式风雨棚。其中,第一组自动喷涂设备喷涂第一层黄色防水膜,喷涂宽度为12.5m;第二组自动喷涂设备喷涂第二层白色防水膜,喷涂宽度为12m。两台自动喷涂设备保持30m~50m间距进行流水式喷涂作业。

(3)中央分隔带、检修道及行车道边带位置采用人工喷涂方式施工两层防水层,喷涂作业时,配备简易防风网,降低环境对喷涂作业的干扰。

(4)待防水层固化并检测合格后,采用人工辊涂方法对黏粘结层滚涂施工。

施工过程中随时监测施工环境,严格按照相关工艺参数控制施工流程,及时进行相应质量指标检测,施工效率控制在3000m²/d~4500m²/d之间。

3.GMA10施工

(1)采用自带矿粉加热装置的林泰阁4000型沥青拌和站生产GMA10混合料,严格按照试验段及首件制确定的工艺参数控制生产过程。

(2)配备20台进口Cooker升温搅拌运输车运输及二次拌和GMA10混合料,严格控制Cooker搅拌温度及搅拌时间。

(3)采用1台浇注式摊铺机进行GMA10铺筑,考虑浇注式沥青铺装纵向接缝,尽量错开钢箱梁主梁顶面及纵向加劲肋顶面原则,同时兼顾桥面雨水井处铺装施工的可操作性,行车道主线分两幅先后摊铺,每幅铺装宽度为6.8m,两边各留55cm和90cm宽度作为边带施工。

(4)边带采用人工配合边带摊铺机铺装作业GMA10,中央分隔带及检修道GMA10采用人工摊铺。

(5)GMA10施工全部在白天进行,主线单幅按照每天铺筑1联~1.5联(660m~1000m)施工控制。

4.SMA13施工

(1)采用林泰阁4000型沥青拌和站生产SMA13混合料,严格按照试验段及首件制确定的工艺参数控制生产过程,同时配备30台运输车运输SMA13混合料。

(2)行车道SMA13采用两台摊铺机梯队连续摊铺,两台摊铺机摊铺宽度分别设定为7m和7.5m。

(3)按照试验段及首件制确定的工艺参数及碾压方案对SMA13施工,边部采用小钢轮、打夯机及人工对大压路机无法碾压的部位进行处理,确保边部混合料碾压密实、平顺。

(4)按照每天施工1整联施工安排SMA13,不留横向施工缝。

三、结语

港珠澳大桥钢桥面铺装是国内钢桥面铺装工程中铺装规模最大、质量要求最高、施工环境最复杂的工程。经过实践证明,其施工组织方案是科学、合理和成功的,在施工工艺、施工组织、标准化建设、质量管控及行业创新等方面对我国未来钢桥面铺装工程具有极大的参考和借鉴意义。