一种疲劳试验夹具优化设计方法

2019-07-01朱亚辉

朱亚辉

摘 要:某疲劳试验夹具主要由方型钢管焊接而成。文章利用MSC.Nastran软件对该结构的应力分布及位移变形进行了分析。利用MSC.Patran建立了几何模型和有限元分析模型,利用MSC.Nastran对模型进行了计算,得到应力分布和变形分布,并利用优化模块Nastran-Opt以质量最小为目标函数进行了优化,以梁元的弯曲应力为约束条件,得出质量最小的最佳设计,从而达到节约成本的目的。

关键词:钢架结构;有限元方法;数值分析;优化设计

中图分类号:V216 文献标志码:A 文章编号:2095-2945(2019)14-0102-03

Abstract: A fatigue test fixture is mainly welded by square steel pipe. In this paper, MSC.Nastran software is used to analyze the stress distribution and displacement deformation of the structure. The geometric model and finite element analysis model are established by MSC.Patran. The stress distribution and deformation distribution are calculated by MSC.Nastran. The optimization module Nastran-Opt is used to optimize the minimum quality as the objective function, and the bending stress of beam element is used as the constraint condition to obtain the optimal design with the minimum quality, so as to achieve the goal of cost saving.

Keywords: steel frame structure; finite element method; numerical analysis; optimal design

1 概述

钢架结构普遍应用于工程领域。目前的钢架结构在设计中存在的主要问题是其重量较重,试验夹具设计的目标是在保证其刚度与强度的情况下,尽量减轻重量以适应其特定的工作能力。随着计算机的发展,尤其是有限元分析软件功能的不断强大与完善,以最小重量为目标函数的商用软件已经得到广泛的应用[1-2]。本文采用MSC.Nastran软件对某钢架结构形式的疲劳试验夹具进行优化计算。MSC.Nastran程序[3]提供了两种优化的方法,这两种方法可以处理大多数的优化问题。零阶方法是一个很完善的处理方法,可以很有效地处理许多工程问题;一阶方法则是基于目标函数对设计变量的敏感程度进行精确的优化分析。

对于这两种方法,MSC.Nastran程序提供了一系列的分析-评估-修正的循环过程。即对初始设计进行分析,对分析结果根据设计要求进行评估,之后修正设计,完成一次循环,重复多次循环过程直到所有的设计要求都满足为止。

2 结构优化理论

3试验夹具优化

3.1 试验夹具描述

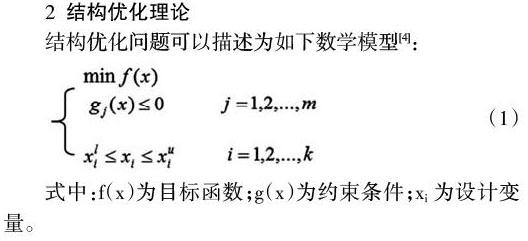

某疲劳试验夹具主要由方型钢管和钢板焊接而成,其结构见图1,由结构图可知,该结构属于超静定结构,很难用力学理论进行工程估算。试验中约束形式为地脚螺栓全约束,载荷为作动筒施加拉力。

3.2 有限元模型

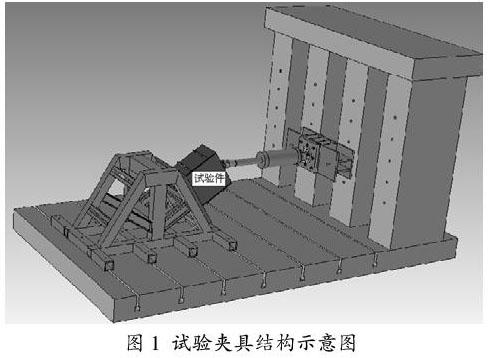

计算中方型钢管用梁单元(Beam)模拟,钢板采用壳单元(Shell)模拟,计算时没有考虑方型钢管之间的焊接问题,也没有考虑钢板与方型钢管之间的螺栓连接问题。由于只是对方型钢管进行优化,在满足试验要求的前提下使其重量减少到最低,计算中把试验件视为刚体,载荷点为作动筒与试验件连接处,试验件底部钢板与载荷点以MPC方式进行连接(图2)。

3.3 优化参数

以试验件钢架的最小重量选为目标函数,以梁元的弯曲应力(Bar Stresses Bending)为约束条件,采用零阶法,选取迭代次数为10,进行优化计算,设计参数包括方型钢管的所有几何尺寸。

3.4 优化结果

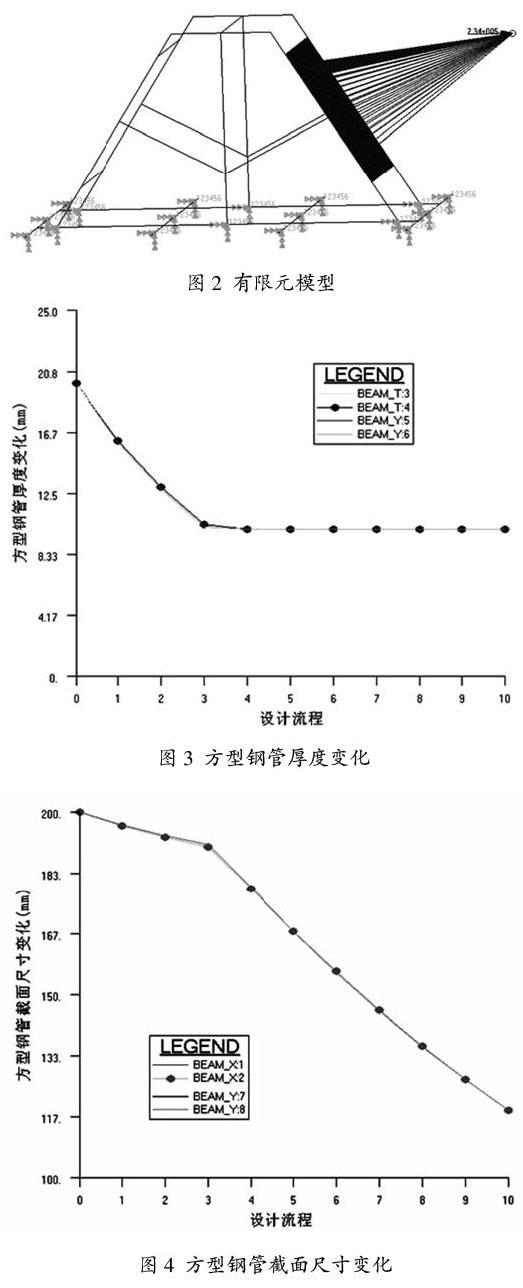

通过MSC.Patran后处理查看优化设计结果,从图3可以看出,方型鋼管壁厚在优化到第三步达到最佳尺寸10.3mm;从图4可以看出,方型钢管截面尺寸在优化到第十步达到最佳尺寸118.2mm。

图5给出结构计算的梁元的弯曲应力云图,梁元的最大弯曲应力为53.4MPa,发生在两竖直梁跟部;图6给出优化之后的梁元的弯曲应力云图,梁元的最大弯曲应力为297MPa,发生在两竖直梁跟部,小于钢的拉伸强度375 MPa;图7给出结构计算位移云图,最大位移为1.06mm,位置为钢板的中上部;图8给出优化之后的位移云图,最大位移为4.35mm,位置为钢板的中上部;图9给出重量优化过程,可以看出,试验夹具重量由4938kg减少到1878kg,减少了3060kg。

4 试验夹具的确定

由于试验夹具的特殊性,其安全系数一般要求在3以上,优化设计虽然满足结构强度的要求,但不能满足疲劳试验夹具的要求。根据优化曲线,结合标准工程型材,选取两种方型钢管截面尺寸175mm和200mm, 方型钢管壁厚12.5mm,分别进行计算,对于截面尺寸200mm梁元的弯曲应力为74.8MPa,此时的安全系数为5.0,完全满足试验要求,结构计算的位移1.43mm。此时试验夹具重量为3411kg,比初始设计4938kg减少了31%;对于截面尺寸175mm梁元的弯曲应力为101MPa(图10),此时的安全系数为3.7,满足试验要求,结构计算的位移1.79mm(图11)。此时试验夹具重量为3031kg,比初试设计4938kg减少了38.6%。

5 结论

针对超静定结构,通过优化程序进行试验夹具的设计在满足试验要求的前提下大大降低钢材的使用量,节余成本,可以为同类试验夹具的设计者提供参考。

参考文献:

[1]彭玉丰,罗永峰.大跨度钢桁架吊装过程分析[J].结构工程师,2011,27(4):45-49.

[2]杨志斌,尹新剑,林祥祥.基于MSC.Nastran/Patran的桁架结构强度自动校核技术[J].工程与试验,2017,57(1):5-8.

[3]隋允康,杜家政,彭细荣.MSC.Nastran有限元动力分析与优化设计使用教程[M].北京:科学出版社,2004.

[4]张永仓.结构优化[M].西安:西北工业大学出版社,1992.