矿物掺合料对胶砂力学性能试验研究

2019-07-01潘帅

潘帅

(中铁二十局集团市政工程有限公司,甘肃 兰州 730000)

1 前言

近十几年来,我国经济高速发展,混凝土用量不断增加,仅2011年我国商品混凝土用量就达7.42亿立方米,2011-2017年用量大幅增长,平均增幅在20%以上,截止2017年底,商品混凝土用量已达18.68亿立方米[1-2]。商品混凝土类似,近年来混凝土用量也持续增长,2011-2017年平均增幅7.8%,2017年更是达到28.94亿立方米的极值。混凝土用量的增加,使得水泥用量也持续增加[3],然而水泥的生产过程是一个大量消耗资源和能源的过程,同时大量排放 CO2气体和粉尘,使大气温室效应加剧,环境遭受严重污染,这与当前国家建设资源节约型和环境友好型的战略需求严重不符[4]。同时砼企日益增多,供给侧结构的调整使得砼企行业利润压缩,因此,混凝土企业必须依靠科技走向可持续发展道路,提高混凝土质量,降低生产成本,增加企业利润[5-6]。基于此,本文设计胶砂力学性能试验,研究分析硅灰和粉煤灰替代量对其抗压、抗折强度的影响,以找出粉煤灰、硅灰的最佳掺量。

粉煤灰是从燃烧煤的锅炉烟气中收集的粒状灰粒,又叫做“飞灰”亦或是“磨细燃料灰”[7]。粉煤灰对混凝土性能的的影响是其颗粒形态效应、微集料效应和火山灰效应共同作用的结果[8]。微硅粉又叫硅灰或称凝聚硅灰,是铁合金在冶炼硅铁和工业硅(金属硅)时,矿热电炉内产生出大量挥发性很强的SiO2气体,在气体排放后与空气迅速氧化冷凝沉淀而成[9]。硅灰颗粒小,比表面积大,二氧化硅含量多,火山灰活性高,硅灰使用于混凝土,一方面起超细填充料的作用,填充在水泥颗粒周围,使浆体更为紧密[10-11];另一方面在早期水化过程中起晶核作用,并有高的火山灰活性,它与水泥水化生成的氢氧化钙结合生成水化硅酸钙凝胶,这些凝胶堵塞在毛细管中,使毛细孔变小且不连续[12-13]。

粉煤灰和硅灰的掺入,不仅降低了生产成本,同时改善了混凝土相关性能,然而受到粉煤灰和硅灰性能等诸多材料方面的影响,使得矿物掺合料的掺量并不是一成不变的,且张骏等学者多从粉煤灰、硅灰单因素方面着手,使得成果应用受到一定的限制[14-15]。因此,研究矿物掺合料对混凝土力学性能的影响还是很有必要的。

2 原材料及试验过程

为充分研究粉煤灰与硅灰对混凝土胶接性能的影响,本文以胶砂基准配合比为依据,在此基础之上,用粉煤灰和硅灰替代部分水泥,其粉煤灰替代量分别为10%、15%、20%、25%及30%,粉煤灰替代量分别为3%、6%及9%,各材料具体用量如表1所示,其主要材料包括水泥、粉煤灰、硅灰、机制砂等,部分材料性能指标如表2、表3所示。

根据表1配合比成型胶砂试件,成型后24h拆模,置于标准养护室(温度20±3℃;湿度RH≥95%)进行养护,待龄期分别为3d、7d、28d及56d时对其进行抗压和抗折强度测试。抗折强度用电动抗折试验机进行测定,抗压强度用微机控制压力试验机测定,试验过程及所用设备如图1所示。

表1 水泥基胶砂配合比设计

图1 试验过程所用设备

表2 粉煤灰各项性能指标

3 试验结果分析

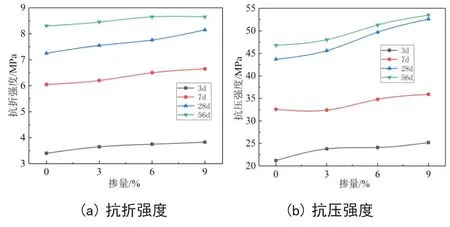

3.1 硅粉单掺时掺量对胶砂力学性能影响结果分析

在基准胶砂配合比的基础上,仅用硅灰代替部分水泥,其力学性能变化规律如图2所示。从抗折强度图上可以观察到随着硅灰掺量的增加,其抗折强度平稳增加,以9%硅灰掺量时的抗折强度最高。同时,从不同龄期的抗折强度值中发现,9%硅灰掺量时的抗折值较未掺硅灰时的抗折强度值增加4.2%-12.65%之多,以3d和28d时增加的最多,效果最为明显。从抗压强度图中看到,随着硅灰掺量的增加,抗压值都有不同程度的增加,其中3d和7d时增加较为平缓,28d和56d时增加较大,从后期强度变化之中可以明显得到硅灰掺量的增加抗压强度值增加较快。不同龄期下9%硅灰掺量抗压值较未掺时增加10.12%-20.37%,表明硅灰的加入,明显提高了试件的抗压强度。同时观察两幅图可以看到,硅灰的掺入,提高了力学性能,且抗压强度值变化较抗折强度值更加明显与敏感。此外,对比不同矿粉掺量的胶砂力学性能发现,随着龄期的增加,抗压强度和抗折强度均逐渐增加,且初期增加幅度较大,而28d以后增幅较小,表明胶凝材料水化主要在28d内发生,后期水化减缓。

表3 硅灰各项性能指标

3.2 矿物掺合料复掺时粉煤灰掺量对胶砂力学性能影响结果分析

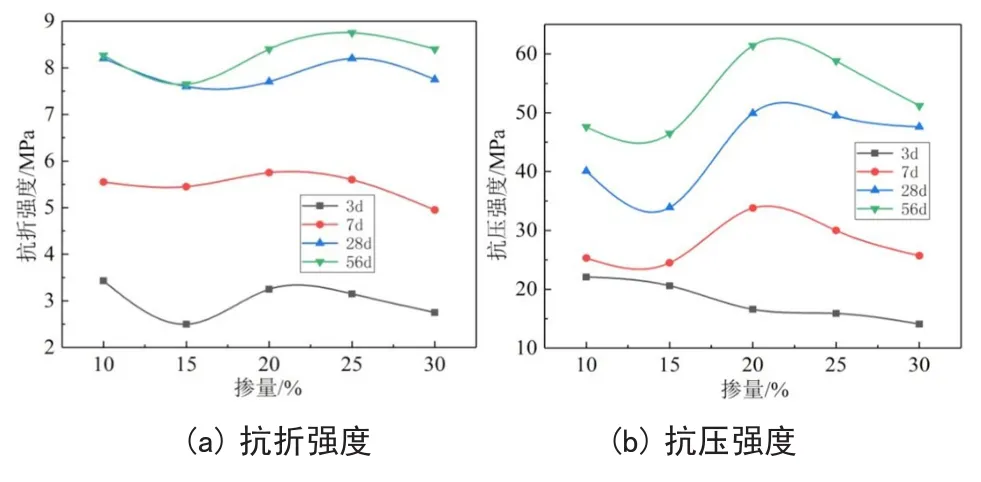

图2 不同硅灰掺量下胶砂力学性能图

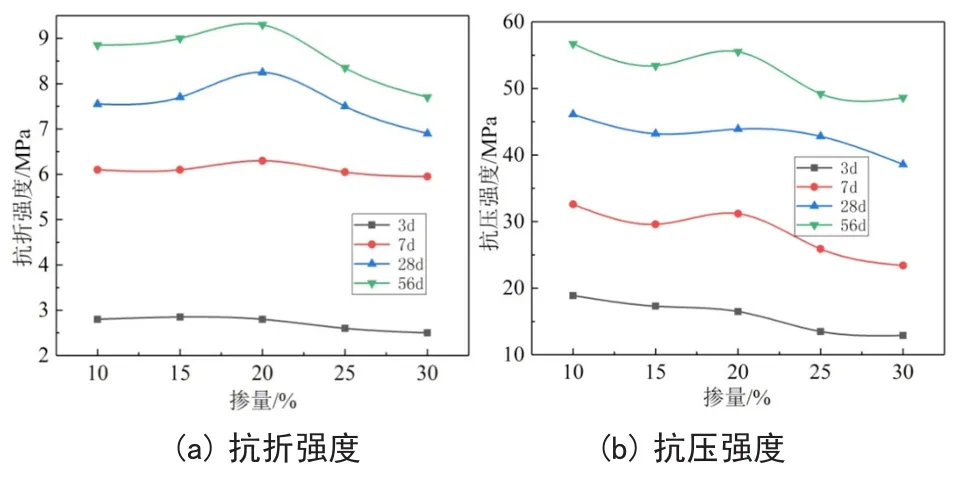

为研究粉煤灰掺量对胶砂力学性能的影响,在硅灰掺量一定的情况下,分别用粉煤灰替代部分水泥,其替代量分别为10%、15%、20%、25%、30%,其在不粉煤灰掺量下的强度值变化规律如图3、图4、图5所示。

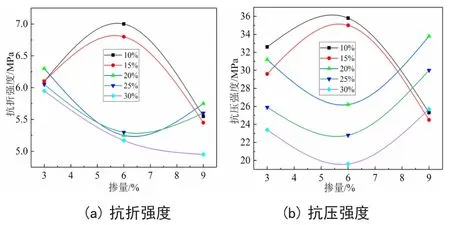

从图3中可以观察到,对于硅灰掺量为3%的胶砂试件,初期(3d、7d)抗折强度值随着粉煤灰掺量的增加基本呈稳定变化,3d强度值甚至略有降低,随着养护龄期的增加,20%粉煤灰替代量的胶砂表现出了最高的抗折强度值,此后,粉煤灰量增加,抗折强度值减少,甚至低于低粉煤灰替代量的胶砂。从抗压强度值来看,3d时的强度值持续降低,7d、28d及56d强度值呈现出波动式变化,并在粉煤灰替代量为20%时出现波峰,但其波峰数值略低于10%粉煤灰替代量时的抗压值。从两类力学性能指标整体发现,当硅灰替代量为3%时,粉煤灰替代量在20%出现峰值点,且10%-20%替代量之间的胶砂力学值要高于20%-30%之间的力学值。同时从龄期角度观察,各胶砂力学值均随着龄期的增加而增加,其中3d-7d时的抗压、抗折强度值变化最大,及至28d后增加幅度减小,表明胶凝材料水化主要发生在28d之前。

从图4中可以看到,当胶砂中硅灰掺量为6%时,其抗折强度值变化较为波动,3d的抗折值在20%粉煤灰替代量时达到最大,而7d时的抗折随着粉煤灰替代量的增加持续降低,并在20%替代量时有一个较大的降低,龄期发展至28d时的抗折值已和56d龄期接近,都随着粉煤灰掺量的增加而缓慢减小。从抗压强度值变化来看,不同龄期时的抗压强度值均随着粉煤灰掺量的增加而降低,且降低幅度较为平稳,10%替代量时抗压强度值最高。对比两类力学值还可以观察到,随着龄期的增加,抗折强度值变化较大,抗压强度值则较为平缓,但都在10%替代量时强度值最高,表明对于6%硅灰掺量的胶砂试件,粉煤灰掺量10%时最佳。

图3 不同粉煤灰掺量下胶砂力学性能图(硅灰掺量3%)

图4 不同粉煤灰掺量下胶砂力学性能图(硅灰掺量6%)

硅灰掺量为9%时不同粉煤灰掺量的胶砂强度值变化如图4,从图中可以看到,7d时的抗折强度值在不同粉煤灰替代量时平稳变化,并在20%-25%之间时略有增加,而3d、28d及56d时的抗折值呈现出先减小后增加最后降低的波动式变化,在粉煤灰掺量15%时出现最小值,在20%-25%时出现峰值,且30%粉煤灰替代量与10%替代量抗折强度值接近,表明仅从抗折强度看,除15%替代量胶砂力学值较差外,其它粉煤灰替代量对胶砂力学值均有改善提高。从抗压强度值来看,3d时的强度值随着粉煤灰替代量的增加而降低,龄期增至7d以后,则表现出先降低后增加再缓慢减小的变化特点,其中15%替代量时抗压强度值最低,及至20%时达到峰值点,且波峰值比波谷值高出20%以上,力学值有明显的提高。同时,20%-30%替代量的抗压强度值也明显高于10%替代量时的强度值,表明当硅灰掺量较大为9%时,粉煤灰替代量较大的胶砂力学性能优于掺量较小的胶砂试件。从两类力学指标整体变化中可以发现,28d之前强度发展较快,后期强度变缓,20%-25%时有较优的力学值,且抗压强度变化较抗折强度更敏感。

综上所述,在硅灰掺量一定时,胶砂试件的抗压、抗折强度均随着粉煤灰掺量的增大而变化。当硅灰掺量为3%时,粉煤灰掺量在10%-20%时具有更好的力学性能。当硅灰掺量为6%时,粉煤灰掺量越多,力学性能越差,10%粉煤灰掺量胶砂强度值最大。当硅灰掺量为9%时,在粉煤灰掺量为20%时力学性能最佳,且20%-30%具有较好的性能。从两类力学指标值中发现,抗压强度与抗折强度随着粉煤灰掺量的变化基本上表现出相同的变化规律,且抗压强度较抗折强度更敏感。

图5 不同粉煤灰掺量下胶砂力学性能图(硅灰掺量9%)

3.3 矿物掺合料复掺时硅灰掺量对胶砂力学性能影响结果分析

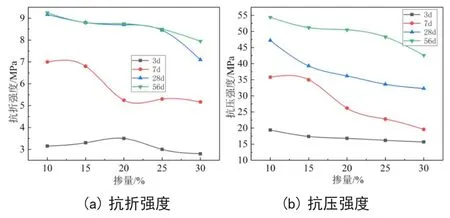

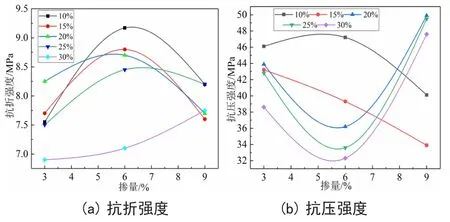

为研究硅灰掺量对胶砂力学性能的影响规律,在粉煤灰掺量一定时分别用硅灰替代部分水泥,替代量分别为3%、6%、9%,其在不同龄期下的强度变化规律如图6、图7、图8所示。

从图6中可以观察到,对于7d时的强度值,不同粉煤灰掺量下的胶砂试件随着硅灰掺量的变化表现出了不同的变化规律,其中10%-15%硅灰掺量的胶砂试件抗压与抗折强度值随着硅灰掺量的增加均呈现出先升后降的变化特点,在6%时强度值最高,且低硅灰掺量强度值高于高硅灰掺量的胶砂强度值。而20%-30%之间的抗压与抗折强度值随着硅灰掺量的增加表现出先降后升的波动特点,6%掺量时力学性能最差。此外,对比两类力学值发现,9%掺量时的胶砂抗折强度低于3%掺量时的强度值,而从抗压强度值看,20%、25%、30%粉煤灰替代量的胶砂在硅灰掺量为9%时的抗压强度高于3%掺量时的值,但两类力学性能指标值表现出了相似的变化规律。

图6 不同硅灰掺量下胶砂力学性能图(7d)

硅灰掺量不同时胶砂试件在28d时的抗压、抗折强度如图7所示,从抗折强度图中可以观察到,除30%粉煤灰掺量外,其它各粉煤灰掺量的胶砂抗折强度随着硅灰掺量增加呈现出先增加后降低的变化特点,且9%硅灰掺量的抗折强度值高于3%时的值,粉煤灰掺量最大的30%试件则随着硅灰掺量增加而持续增加。从抗压强度值来看,其变化规律与抗折强度有所不同,其中15%粉煤灰掺量的试件抗压强度随着硅灰掺量增加而持续降低,高粉煤灰掺量的20%、25%、30%则表现出先减小后增大的变化规律,6%时的强度最低,9%时的强度最高,整体来看,硅灰掺量越大,力学性能越好。

图7 不同硅灰掺量下胶砂力学性能图(28d)

56d时的力学性能指标如图8所示,从抗折图中观察到,粉煤灰掺量较大的25%、30%胶砂试件抗折强度值随着硅灰掺量的增加而增加,而15%、20%的胶砂试件则随着硅灰掺量增加而持续减少,且掺量越大,下降越快。抗压强度变化则不同,20%-30%粉煤灰掺量时,硅灰增加时呈现出先降后升的变化特点,9%时的抗压强度值最高,而10%、15%粉煤灰掺量的胶砂则随着硅灰掺量的增加而缓慢降低,表明两类矿物掺合料掺量都较大时复合作用效果最好。

图8 不同硅灰掺量下胶砂力学性能图(56d)

综上所述,当粉煤灰掺量一定时,胶砂抗压、抗折强度值随着硅灰掺量的变化而变化。对比不同龄期时的胶砂抗压、抗折强度值发现,抗压强度变化较为相似,20%-30%粉煤灰掺量时胶抗压强度值在9%硅灰掺量时性能最佳,10%和15%掺量的胶砂在6%硅灰掺量时性能较好。抗折强度值变化较为波动,低粉煤灰掺量(10%-20%)时,以硅灰掺量为6%时较好,而对于高粉煤灰掺量的(25%-30%)胶砂,则以9%为最佳掺量。两类评价指标中抗压强度更稳定,也更适合得到粉煤灰和硅灰的最佳掺量。

4 结论

通过上述研究结果,可得到以下结论:

1)单掺硅灰时,胶砂力学性能得到提高,其抗压和抗折强度均随着硅灰掺量的增加而增加,且两类强度值均高于基准胶砂,9%硅灰掺量时抗压值较未掺时增加10.12%-20.37%,抗折强度值增加约4.2%-12.65%之多。

2)矿物掺合料复掺的情况下,当硅灰掺量为3%时,粉煤灰掺量在10%-20%时具有更好的力学性能。当硅灰掺量为6%时,粉煤灰掺量越多,力学性能越差,10%粉煤灰掺量胶砂强度值最大。当硅灰掺量为9%时,在粉煤灰掺量为20%时力学性能最佳,且20%-30%具有较好的性能。

3)粉煤灰掺量一定时,胶砂抗压强度变化较为相似,20%-30%粉煤灰掺量时胶抗压强度值在9%硅灰掺量时性能最佳,10%和15%掺量的胶砂在6%硅灰掺量时性能较好。抗折强度值变化较为波动,低粉煤灰掺量(10%-20%)时,以硅灰掺量为6%时较好,而对于高粉煤灰掺量的(25%-30%)胶砂,则以9%为最佳掺量。

4)从两类力学指标值中发现,抗压强度与抗折强度随着粉煤灰掺量的变化基本上表现出相同的变化规律,且抗压强度较抗折强度更稳定,更适合得到粉煤灰和硅灰的最佳掺量。