直升机传动系统高性能滑油泵关键技术浅析

2019-07-01阳新元吴红美中国航发动研所

■ 阳新元 吴红美 / 中国航发动研所

目前,传动系统正朝质量轻、效率高、寿命长的总体要求快速发展,这就需要有先进的润滑系统与之配套,而作为润滑系统的关键一环,高速、高性能的滑油泵的设计也是需要考虑的诸多因素之一。

滑油泵是润滑系统中一个非常重要的元件,为传动系统的主减速器提供所需的流量和压力,保证齿轮和轴承等摩擦副正常工作。直升机传动系统的滑油泵通常为工作压力小于1.0MPa的低压泵,一般选用容积式油泵。按照工作原理和结构,容积式油泵又可分为齿轮泵、旋板泵和柱塞泵。柱塞泵由于结构复杂、工艺性差,只在特殊情况下用于润滑系统[1]。齿轮泵又分为外啮合齿轮泵和内啮合齿轮泵两种。外啮合齿轮泵具有外廓尺寸小、质量轻、结构简单、工艺性较好、对工作液清洁度敏感性不大和工作可靠等优点,其缺点是流量和压力脉动大、噪声大,在高压下工作不采用特殊密封结构时容积效率明显下降等,且不适用于高转速。相比之下,旋板泵和内啮合齿轮泵能满足高速、高性能要求。本文将分别介绍这两种泵的工作原理,并对其关键技术进行分析。

旋板泵

工作原理

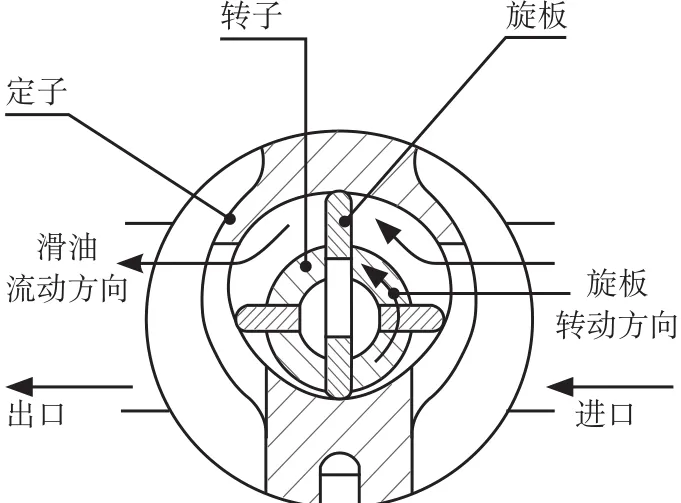

典型的双级旋板泵(如图1所示)由一对圆柱齿轮驱动,有平行工作的增压和回油的功能。这种滑油泵主要由壳体、定子、增压级旋板、回油级旋板、上轴承、中轴承、下轴承及传动轴等零件组成,其外形和结构如图1所示。旋板泵工作时,传动轴带动旋板旋转,相互垂直的旋板与定子及两端轴承面所形成的四个腔的容积逐渐发生变化,即有两个腔的容积由小变大形成真空吸油,同时另两个腔的容积不断减小而排油,传动轴连续地带动旋板转动,从而完成连续不断的吸油和排油过程,其工作原理如图2所示。

图1 双级旋板泵的实物和结构图

图2 双级旋板泵工作原理简图

关键技术

旋板泵具有工作平稳、输出流量均匀、脉动小、噪声小、效率较高、结构较紧凑和进口真空度较高的特点[2],在设计生产时应掌握如下要点。

一是选择合理的定子内廓曲线。定子曲线的形状关系到旋板泵的性能(噪声、效率、流量均匀性等)和寿命。定子内表面是非圆柱面而且具有一定的偏心,为使叶片在定子内高速运动且在曲线转接处不致于产生很大的加速度,必须选择合理的定子曲线。先根据泵的结构和流量要求初步确定定子曲线进行泵的三维建模,再利用仿真软件进行性能仿真,对设计优化提供参考。

二是传动轴和旋板保持适当的间隙。传动轴和旋板均为泵的核心部件,传动轴带动两组旋板旋转,旋板在定子内高速旋转。为了满足旋板在传动轴槽内灵活滑动,旋板和槽必须有适当间隙——间隙较小,旋板会出现卡滞,同时间隙又不能过大,否则会出现泄漏。因此,其配合间隙、材料、硬度、精度和粗糙度的选择均为设计重点。

三是保证零件的加工精度。定子是旋板泵功能的核心部件,同时也是加工难点。一般定子内廓为多段曲线光滑过渡曲线,需用慢走丝进行线切割。旋板也是旋板泵的重要零件,旋板要求高的平行度及表面质量。传动轴是旋板泵的驱动轴,同时旋板在传动轴槽内滑动,传动轴上旋板槽的加工难度较大,它要求有较高的平行度和对称度,表面质量要求也较高。加工质量直接影响受力情况和工作的平稳,须利用高精度的磨床来保证。

内啮合齿轮泵

工作原理

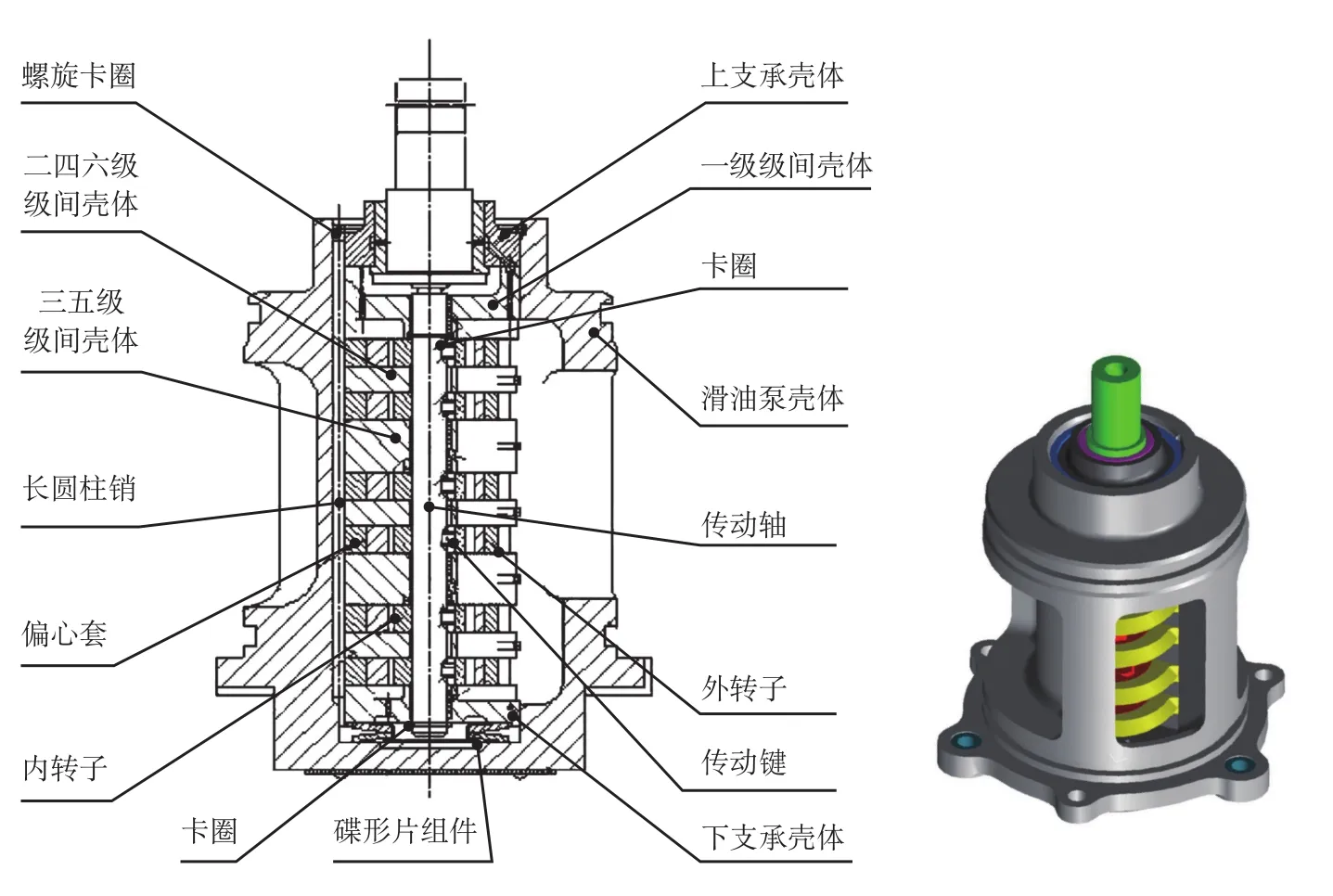

内啮合齿轮泵有渐开线齿轮泵和摆线齿轮泵(又名转子泵)两种[3]。典型内啮合齿轮泵主要由滑油泵壳体、传动轴、螺旋卡圈、长定位销、卡圈、上支承壳体、上支承衬套、碟形片组件、下支承壳体、内转子、外转子、偏心套和级间壳体等零部件组成。传动轴通过其轴端的半圆键与主减速器滑油泵传动小锥齿轮相连,为滑油泵提供动力,其剖视图如图3所示。

内啮合齿轮泵的工作原理与外啮合齿轮泵相同,均是通过内外转子在转动过程中形成的各封闭腔容积的变化,产生的吸油和排油过程。该泵的一个重要特点是内转子和外转子只相差一个齿,其好处是结构更紧凑,不需要额外设置隔板。

关键技术

典型的内啮合齿轮泵的主要参数见表1。

内啮合齿轮泵除了具有外啮合齿轮泵的优点外,还有以下几个重要的特点:适用于高转速(高转速下的离心力能使油液更好地充入密封工作腔),可获得较大的容积效率;由于齿轮转向相同,滑动速度相对较小,磨损少,使用寿命长,流量脉动远比外啮合齿轮泵小,因而脉动和噪声都较小;传动轴设计有保险截面(保险截面设计成在最大扭矩为40~55N·m时才失效),在泵发生故障时可以保护主减速器传动系统。摆线齿轮泵在设计制造时需解决的关键技术如下。

图3 典型内啮合齿轮泵剖视图

表1 内啮合齿轮泵的主要参数

一是确定内外转子的偏心距。偏心距决定了泵的流量和结构尺寸大小,只有准确确定内外转子的偏心距,才能保证转子正确啮合,满足流量等性能参数要求。偏心距的选择必须与转速和齿轮宽度一起考虑,以求得好的匹配关系。可借助泵专用仿真软件进行性能仿真,为设计优化提供参考。

二是确保零件加工精度。内、外转子与普通齿轮有很大的区别,内、外转子外形为特定函数曲线,尺寸、形位公差精度要求严,一般还需要渗氮处理,热处理后零件变形很大。一般配合尺寸及形位公差精度要求高达5级,表面粗糙度要求为Ra0.1,需要一次装夹对零件端面、外圆进行高精度磨削。为了保证加工精度,需要专用的摆线齿轮的专用刀具和磨削设备。

滑油泵选用分析

在设计滑油泵时,除须考虑前面所述的关键技术外,还须考虑滑油泵的工作压力范围、转速、流量、容积效率、自吸能力、压力脉动、造价及工作油液的清洁度等多种因素,分别说明如下。

工作压力:直升机传动系统滑油泵的工作压力通常小于1.0MPa,齿轮泵、旋板泵均适用。

转速:外啮合齿轮泵和旋板泵使用转速一般要求在5000r/min以下,旋板泵使用转速不能太低,要求500r/min以上,内啮合齿轮泵容许使用高转速,可到10000r/min以上。

流量:外啮合齿轮泵流量脉动大,旋板泵流量均匀,内啮合齿轮泵流量脉动比外啮合齿轮泵小。

容积效率:内啮合齿轮泵和旋板泵比外啮合齿轮泵容积效率高。

自吸能力:外啮合齿轮泵和内啮合齿轮泵自吸性好,外啮合齿轮泵高速或低速运转都可以自吸; 旋板泵吸油特性稍差,要求转速和油液黏度均不能太高或太低,会影响吸油不良或降低容积效率。

压力脉动:外啮合齿轮泵压力脉动大,内啮合齿轮泵和旋板泵压力脉动小。

成本:外啮合齿轮泵结构相对简单,工艺性较好,费用便宜;内啮合齿轮泵和旋板泵结构比外啮合齿轮泵复杂很多,且加工精度高,需要专门的制造设备,造价较贵。

工作油液:由于内啮合齿轮泵和旋板泵内部动部件与相关零件的配合间隙小,所以对工作油液的清洁度要求比较高,若出现稍大的杂质有可能会卡滞转子或旋板的正常转动,一般建议滑油滤的过滤精度需20μm以上,油液清洁度需达ISO20/18/15以上。外啮合齿轮泵相对来说,对油液污染性不太敏感。

因此,要综合考虑上述因素来选用滑油泵。一般来说,低速的可选用外啮合齿轮泵和旋板泵,其中对流量和压力波动要求高、结构和质量受限制的条件下需选用旋板泵外,其余的均可选用外啮合齿轮泵。在转速比较高(>5000r/min)的情况下需选用内啮合齿轮泵。在内啮合齿轮泵中,摆线齿轮泵与渐开线齿轮泵相比,结构更加简单,而且由于啮合的重叠系数大,传动更平稳,吸油条件更好。因此,航空上使用的高速泵更倾向于摆线齿轮泵。