GE的陶瓷基复合材料发展概述

2019-07-01张岩戴淑波中国航发西航

■ 张岩 戴淑波 / 中国航发西航

陶瓷基复合材料(CMC)的密度只是镍基合金的1/3,强度则是镍基合金的两倍且耐高温能力提升了100~200℃。自1986年获得第一个陶瓷基复合材料专利以来,GE公司在30余年的时间里持续投入了约10亿美元,研究如何利用这种材料在经济可承受前提下的批量生产,以替代目前广泛使用的镍基合金。

研发历程

GE公司位于纽约的全球研发中心从20世纪90年代初开始研发CMC制备技术,最初只是用在发电用燃气轮机中,在累积了足够能力和经验后,GE公司才开始将CMC应用到航空发动机上。

在GE公司大力推动CMC的过程中,虽然公司内部对于新技术的推广也存在惰性和阻力,但GE公司一直坚持投资推动CMC的发展,用多年时间证明了CMC节约成本的能力和潜在的应用价值。

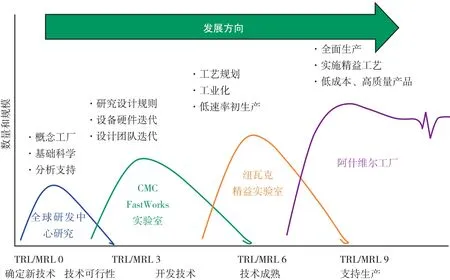

自2007年GE航空集团从GE能源集团接手陶瓷基复合材料产品部以来,CMC在航空发动机中的应用研究与开发取得了长足的进步。其中,2016年新建的碳化硅(SiC)陶瓷纤维工厂得到了美国空军研究实验室(AFRL)2190万美元的资助,该工厂通过NGS先进纤维公司的技术授权,极大地提高了耐1588K高温SiC陶瓷纤维的产能。目前,GE航空集团正致力于研究、扩大CMC的应用范围,如图1所示。

CMC的工程化

图1 GE航空的CMC零件应用

GE全球研发中心从20世纪90年代初期开始CMC制备技术的研发,并制订了基础制备工艺流程。大约在2000年,CMC制备工艺的研究被转移到了特拉华州的纽瓦克微工厂。纽瓦克微工厂作为实验室与生产工厂之间的桥梁,是实现CMC制造技术工程化的主体。

纽瓦克微工厂不仅要研究如何扩大CMC生产规模的每一道工序,研究清楚与每道工序相关的因素,并努力使生产工艺经济可行;还要研究CMC零件能够承受的极限参数,在理解这些参数的基础上,不断缩小最大和最小极限参数的范围。所以,将CMC的工艺从微工厂转移给阿什维尔工厂大规模生产时,后者无须对这些参数进行研究与判定,可以直接了解极限参数。

针对CMC制备工艺,纽瓦克微工厂主要在以下几个方面实现了突破。

图2 GE公司CMC发展简图

一是纤维涂层。在纤维涂层工序中,GE全球研发中心制造了最初始的涂层反应器,在一次涂覆工序中能够涂覆11股纤维束。而纽瓦克微工厂将该能力增加至一次性涂覆24股纤维束,并且如果有需求的话,还能研究在一次涂覆工序中涂覆72股纤维束。

二是单向带制备。在单向带制备工序中,需要使用鼓筒缠绕器。GE全球研发中心只有一个小型的鼓筒缠绕器,而纽瓦克微工厂的鼓筒缠绕器要大10倍,而且还在研究实现连续单向带制备工艺。

三是铺层。在铺层工序中,GE全球研发中心用剪刀和刀具实现切割和堆叠成形,而纽瓦克微工厂则使用标准博戈(Gerber)技术切刀快速切割单向带铺层。目前,微工厂的铺层工序仍是通过手工铺层的方式,一层一层地铺,在铺层过程中必须使用参考点和其他措施保证每一层都在正确的位置,按正确顺序铺层。但手动铺层不仅为不合格品的产生留下了隐患,而且还是一个重复性的人工密集型工序,因此微工厂目前正研究实现铺层工序的自动化。

四是烧结和熔渗。烧结工艺和熔渗工艺的生产规模相较于在GE全球研发中心时明显扩大。但是仅仅扩大规模是不够的,还必须找到改进工艺的方法。

2013年,GE公司扩大了对纽瓦克微工厂的投资,建立精益实验室,由制造部门和工程部门组成的联合团队,在开始生产零件之前先确定其制造成熟度等级,在批量生产之前研究出CMC零件的生产工艺并进行验证。像纽瓦克微工厂这种集产品研发和制造为一体的模式,已成为GE制造的一个发展方向。

另外,GE公司在俄亥俄州的埃文代尔也有研究CMC的实验室和工厂,两种机构以工程化研究和供应链团队的形式合作,不仅能够设计零件,还可以制造、测试零件,使实验室能够快速了解制造全过程的优点、缺点和关键点,并找出CMC材料系统的突出价值。按GE公司的规划,目前正在使用的CMC发展路线如图2所示。其中,CMC复合材料的研发与生产过程由技术成熟度/制造成熟度(TRL/MRL)0、3、6和9级划分为不同区间,每个区间有不同的实施主体,分别对应不同的工作内容。

CMC的生产

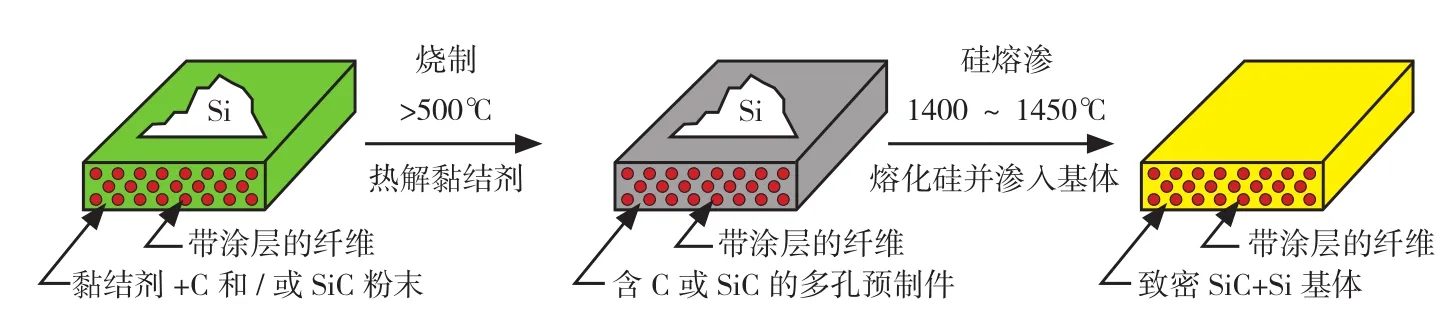

GE公司采用熔渗(Melt Infiltration,MI)方法进行CMC复合材料制备,其在20世纪90年代使用的熔渗工艺如图3所示。

先由NGS先进纤维公司生产SiC连续纤维或尼卡龙(Nicalon)纤维。然后在纽瓦克工厂利用化学气相沉积(CVD)技术在纤维上涂“专有”涂层。然后,将带涂层的纤维转化成预制带,这个过程与处理碳纤维复合材料的工艺类似——纤维浸入浆料混合物,使浆料黏结在纤维上,然后将纤维缠绕在鼓筒上,纤维受基体材料环绕且纤维与纤维之间的距离紧密,得到约9381mm宽、1270mm长、0.17~0.20mm厚的条带。将条带切成不同的形状,把切好的条带在定形工装中垒叠,然后送入热压罐固化。

图3 预制件加工

图4 CMC的熔渗工艺

将热压罐固化后内部残留的所有有机成分烧光。剩下带陶瓷涂层SiC纤维制成的多孔栅格结构。再用另一个炉子,将与零件接触的硅熔化后进入栅格结构,将基体内部所有剩余的成分都转化成SiC。熔渗之前是多孔碳基体,熔渗后得到碳化硅基体。虽然基本成分都是碳化硅,但是熔渗后的SiC纤维在基体内部,这也是材料有韧性的原因。GE公司现在几乎能够生产出完全致密的零件,密度为98%或更高,同时纤维性能也没有损失(如图4所示)。

CMC材料超硬且耐磨,不适合使用传统刀具加工。GE公司采用的是带金刚石涂层的、能够高效大批量切割CMC的刀具,五轴编程和行业内使用的编程相同。除了本工序使用带有金刚石涂层的刀具外,剩余的工序是普通的机械加工。

CMC的应用

首个投入使用的CMC零件是LEAP发动机的高压涡轮一级外环,每台发动机有18个外环来引导气流,保障涡轮叶片的效率。该零件由GE公司阿什维尔工厂制造,同时该工厂还制造GE9X发动机的燃烧室内、外衬套和第1级、第2级导向器。

GE公司制造的小型CMC零件有CMC涡轮外环,周长约为127mm;制造的大型CMC零件有CMC燃烧室衬套,直径约为813mm,轴向长度203~254 mm。

目前,GE公司认为能够在航空发动机中使用CMC的零件如图5所示,包括燃烧室衬套、外环、导叶、工作叶片等零件。

图5 可使用CMC的发动机零件

CMC零件的大小不同,制备工艺也会受到影响。对于小尺寸的CMC而言,高温热解和熔渗工序不受影响,但是当尺寸变小时,铺层工序就变得更复杂。相反,较大尺寸零件的铺层工序要简单得多。但是当零件过大时,就需要熔渗更多的硅进入零件,这是控制难点。

目前,CMC复合材料的生产能力面临严峻考验:每台LEAP发动机有18个CMC涡轮外环,在配装波音777X的 GE9X发动机中,CMC材料也用在燃烧室和高压涡轮部分,目前将近有700台的GE9X发动机订单,对CMC材料的需求将不断扩大。为了满足航空发动机对CMC材料的需求、提高CMC零件生产效率,GE公司目前正在实验室研究采用增材制造技术生产CMC零件。另外,碳化硅纤维价格比碳纤维价格高100倍,由碳化硅纤维制备的CMC材料价格更高,有报道称每千克上万美元。因此,如何降低CMC材料的成本也是GE公司未来需要解决的问题。

结束语

据GE公司预测,未来10年航空发动机对CMC零件的需求量将增长10倍。近年来,GE公司一方面通过“内外兼修”的方式,保持CMC材料生产、制造的持续领先地位;另一方面还积极在美国本土建立CMC的供应链,以实现陶瓷基复合材料从原材料到成品的全过程生产,掌握整个流程以保证未来航空发动机所需的最新材料。