并联式混合动力汽车动力系统试验台设计

2019-06-30蒙伟民

蒙伟民

【摘 要】随着新能源汽车的兴起,混合动力汽车既能满足经济节能的目标,又具有良好的动力性能,深受消费者信赖。文章基于模块化设计,将试验台分为动力输出模块、惯量模拟模块、负载模拟模块、台架测控模块四大模块,设计并联式混合动力汽车动力系统试验台。采用试验对象的动力系统作为试验台的基础设施;惯量模拟模块方面采用飞轮盘组模拟汽车行驶过程中的惯性;并且通过对汽车的受力分析,用测功机模拟输出汽车在道路上的阻力;使用整车控制器进行控制,并以CAN通信为基础组成试验台测控系统。

【关键词】并联式混合动力;动力系统;模块化设计;试验

【中图分类号】U469.7 【文献标识码】A 【文章编号】1674-0688(2019)03-0069-03

0 前言

在节能减排的共同目标与汽车保有量持续增长的冲突下,发展混合动力汽车成为一种解决该问题的方法。并联式混合动力汽车因其动力性能、排放性能好等优点而被广泛运用于混合动力汽车中。而试验台技术是研发混合动力汽车的一个高效便捷的方法。

1 并联式混合动力汽车动力系统试验台架的机械设计

基于模块化设计的思想,将试验台分为动力输出模块、惯量模拟模块、负载模拟模块、台架测控模块四大模块。

1.1 动力输出模块

动力输出模块主要包括发动机、电动机、变速器、动力电池、变速器、逆变器、动力合成装置等重要零部件。

1.2 惯量模拟模块

惯量模拟模块顾名思义就是用来模拟台架试验平台上的整车惯量。将整车等效惯量简化计算如公式(1):J=m×r2/■。式(1)中:m为整车质量,单位为kg;r为车轮滚动半径,单位为m;i0为主减速器速比。试验台的惯量模拟方法有机械惯量模拟、液压惯量模拟、电惯量模拟。惯性飞轮模拟方法花费更少,惯性飞轮模拟中按飞轮形式分为单个飞轮盘和多个飞轮盘。单一飞轮盘无法满足本试验台的实验对象多样性的要求,可采取二分法设计多个飞轮盘。圆柱体体转动惯量计算如公式(2):J=mR2/2。式(2)中:m为飞轮盘的重量,单位为kg;R为飞轮盘的半径,单位为m。圆柱体的质量密度如公式(3):m=πR2hρ。式(3)中:m为飞轮盘的重量,单位为kg;R为飞轮盘的半径,单位为m;h为飞轮盘的宽度,单位为m;ρ为飞轮盘的密度,单位为kg/m3。将公式(2)和公式(3)合并得公式(4):J=mπρR4/2。

1.3 负载模拟模块

负载模拟模块的作用是试验台部分试验进行时提供相应的负载,是试验台必不可少的一个模块。本试验台设计采用测功机来模拟道路负载情况,改变动力系统的负荷及转速,从而达到在试验台上模拟车辆的不同工况。汽车行驶阻力的计算如下。

查阅汽车相关的理论可得汽车所受行驶阻力如公式(5):∑F=Ff+Fw+Fi+Fj。式(5)中:Ff为滚动阻力,Fw为空气阻力,Fi为加速阻力,Fj为坡度阻力。在上述诸阻力中,因为本试验台并不是整车试验台,无法通过滚筒进行坡度模拟,所以在本试验试验内容中假定汽车在平坦道路上行驶,忽略坡度阻力。接下来我们分析其他3种阻力。

(1)滚动阻力Ff。由汽车理论知识得知汽车收到的滚动阻力如公式(6):Ff=Gf(N)。式(6)中:G为汽车总重量,单位为kg;f为滚动阻力系数。因为本试验台是进行台架试验且是动力系统试验,所以在分析动力系统时,可利用经验公式大致估算,如经验公式(7):f=0.007 6+0.000 056ua。式(7)中:ua为汽车行驶速度,单位为km/h。

(2)空气阻力FW。本试验台只讨论无风条件下汽车的运动,即车辆行驶速度和风速的合速度等于车辆行驶速度。根据汽车理论知识可得汽车在无风条件下所受的空气阻力如公示(8):FW=CD A■/21.15。式(8)中:CD为空气阻力系数;A为迎风面积,单位为m2;ua为汽车行驶速度,单位为km/h。查表得典型轿车的迎风面积为1.7~2.1 m2,空气阻力CD为0.30~0.41。具体数值可从整车试验中得出。

1.4 台架测控模块

1.4.1 测控系统的原理

由混合动力汽车控制系统可知,本试验台的测控系统可分为整车控制系统、发动机控制系统、电动机控制系统、动力电池控制系统、变速器控制系统及测功机控制系统。

整车控制系统是本试验台的主控制系统,通过评估驾驶员意图(加速踏板和制动踏板开度),计算动力系统的需求并分配给发动机和電动机。发动机控制系统和电动机控制系统接受整车控制系统的能量优化分配,分别输出相应的转速转矩,转速转矩仪得到相应的数据传到工控机显示。电池管理系统通过对动力电池的电压电流监测计算出动力电池SOC值,从而控制动力电池的能量流动,确保发动机处于高效率区域。变速器控制系统根据整车控制系统的变速要求,控制变速器进行挡位转换到目标挡位。测功机控制系统根据整车控制系统发来的目标车速要求,根据转换公式输出相应转矩实现负载模拟。各控制单位的相关关系如图1所示。

1.4.2 测控系统的组成

测控系统包括硬件部分和通信部分。测控系统的硬件包含工控机、数据采集卡、转速转矩仪、油耗仪、废气分析仪、气体采样泵、行程踏板和制动踏板、换挡手柄、电流传感器、电压传感器、温度传感器、位移传感器等。主要作用是检测得到试验结果的所需数据。在本试验台架中主要采用控制器局域网(CAN)现场总线通信方式,即CAN通信除了工控机与测功机之间的通信为串口通信,其他控制器模块间都是通过CAN总线进行通信。试验台架的CAN总线通信信息主要是整车控制器模块对发动机等控制器和变速器控制器模块和CAN信号与RS232串口信号转换控制器。

(1)整车控制模块。整车控制模块是本试验台最核心的一个控制模块。整车控制系统需要与所有的控制系统进行信息互换,具有对所有控制系统接收和发送信息的作用。如接收和发送发动机节气门开度命令、电机转速转矩命令、蓄电池控制命令、发动机转矩转速、测功机输出转矩、动力电池状态等信息。

(2)发动机系统模块。发动机系统模块与整车控制模块有一条单独的通道,本模块主要接收整车控制系统的信号对发动机的启动、节气门开度等进行控制,输出发动机转速、转矩等数据。

(3)动力电池管理系统模块。动力电池管理系统模块接受整车控制器的指令做出改变。动力电池管理系统模块会根据指令改变动力电池的充放电状态,动力电池管理系统模块会反馈动力电池的电压电流变化。当监测到动力电池SOC值低于可直接启动汽车时,动力电池管理系统会向整车控制系统释放充电信号。

(4)电机控制器模块。电机控制器模接受整车控制器对电机是否运转的指令,对外输出电机的状态如电机的转速转矩等。

(5)变速器控制器模块。接受整车控制器的换挡信号,控制变速器进行换挡,反馈变速器挡位状态到整车控制器。

(6)CAN信号与RS232串口信号转换控制器模块。因为本试验台有串口通信,所以本控制器模块主要作用是通过RS232接口将CAN信号和串口信号进行互换。

2 动力系统试验台架总体设计

按照并联式混合动力汽车动力系统结构将发动机和电动机“并联”放置,在发动机的输出轴端连接转速转矩仪,测量发动机在不同工况输出的轉速和转矩。动力合成装置在某些工况时合成发动机和电动机输出的转矩,在其他工况时传递单个动力源输出的转矩。测功机可以对动力合成后的转速、转矩进行测量。

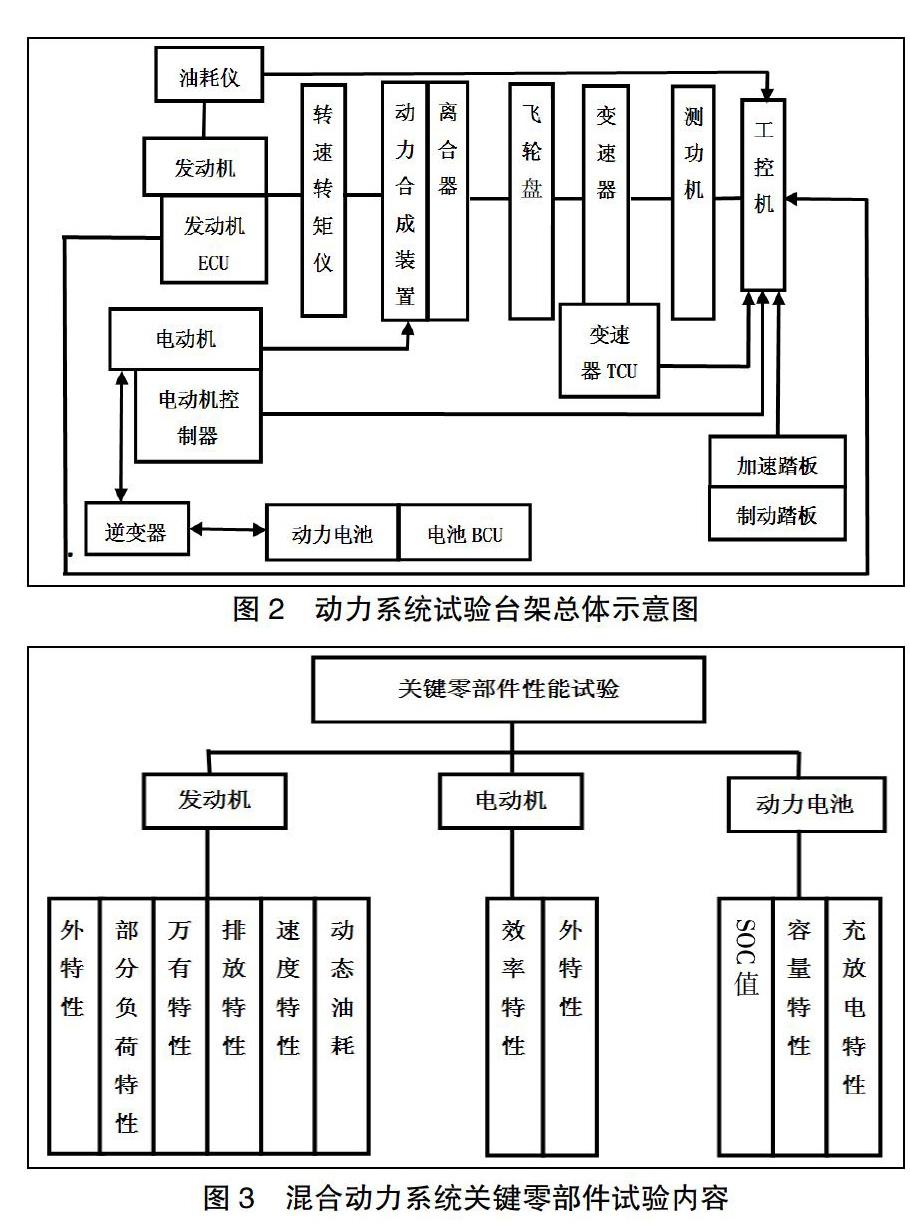

结合测控系统原理图和试验台机械部分,得出试验台总体设计图(如图2所示)。

测功机对转矩进行控制后,通过PID算法根据公式(13)计算得出试验台运行的理论车速,通过测量的转矩计算出实际车速。比对两个车速的大小,若理论车速大于实际车速,需要控制加速踏板增加实际车速达到理论车速;若理论车速小于实际车速,需要控制制动踏板减小实际车速达到理论车速。

3 并联式混合动力汽车动力系统台架试验

台架试验由零部件试验、动力总成台架试验组成。动力系统台架试验台的关键零部件试验包含发动机、电动机和动力电池的各项试验和标定(如图3所示),动力系统总成试验主要包括动力性能试验、经济性能试验和排放性能试验。关键零部件试验仅仅是本试验台架的基本试验内容,最重要的是模拟动力系统运行状况,进行动力系统总成试验。

参 考 文 献

[1]何耀华.汽车试验学[M].北京:人民交通出版社,

2005.

[2]蒋荻南,黄开胜,王帅宇,等.并联混合动力车用动力传动系统试验台架系统设计[C].中国汽车工程学会汽车电子技术分会,2006.

[3]周永范.经济有效的汽车可靠性试验方法[J].企业科技与发展,2010(8):51-53.

[4]陈玉成.混合动力汽车动力总成试验台设计与开发[J].山东大学学报(工学版),2016(12):1-6.

[5]朱志富.混合动力汽车传动系统设计及其台架实验[D].重庆:重庆大学,2012.

[6]周健豪.混合动力汽车动力总成试验台测控系统[J].农业机械学报,2011(7):36-40.

[责任编辑:钟声贤]