厚壁HFW海底管线钢管开发的技术难点及解决措施

2019-06-29钟雪泉

钟雪泉

(浙江金洲管道科技股份有限公司,浙江 湖州 313000)

随着海洋油气开采逐步向深海发展,输送压力不断提高,钢管的壁厚和钢级也相应地增大[1-6]。HFW钢管越来越多地在海洋工程中应用。国内焊管厂家已经具备生产X65MO钢级,最大壁厚为19.1 mm的HFW海底管线钢管(简称HFW海管)[7]。中海石油金洲管道有限公司(简称中海金洲)生产的Φ406.4 mm×19.1 mm规格X65MO钢级HFW海管也已经批量应用于渤海海底管道工程。2017年中海金洲克服现有生产线的技术能力“瓶颈”,经过多次试制后成功开发出国内最大壁厚HFW海管[8],规格为Φ610 mm×20.6 mm,钢级X65MO,已经在国内某海洋气田开发工程大批量生产应用。着重介绍在厚壁HFW钢管开发过程中碰到的技术难点及相应的解决措施,包括板材工作宽度的设计、成型及焊接稳定性的保证和焊缝热处理工艺的制定。

1 板材工作宽度的设计

板材工作宽度直接决定了钢管的管径。厚壁钢管由于其板材变形难度大,几何尺寸也相对较难控制。只有精确合理设计板材工作宽度,才能使下线钢管满足严格的海管管径要求。板材工作宽度由钢管规格、壁厚和材质决定[9],并且每个机组的工作宽度随着机组的形式不同而不同。因此,需要结合机组自身特点及生产经验,充分考虑成型过程的板材延展量、精成型减径量、焊接挤压量和钢管定(减)径量等因素。同时,还需考虑机组设备的负荷,适当地减少精成型和定(减)径的减径量。Φ610 mm×20.6 mm规格X65MO钢级钢管的板材工作宽度及相关工艺参数见表1。

表1 Φ610 mm×20.6 mm规格X65MO钢级钢管的板材工作宽度及相关工艺参数mm

2 成型及焊接稳定性的保证

成型及焊接能力是制约厚壁HFW钢管生产的主要技术“瓶颈”。解决这个技术“瓶颈”的关键在于能否保证成型及焊接的稳定性,其中对接形状、焊接挤压力和焊接热输入是影响钢管成型及焊接稳定性的3个主要因素。

2.1 对接形状

高频焊接是利用高频电流的集肤效应和邻近效应,使电流高度集中在管坯待焊边缘,并迅速将其加热到焊接温度,然后在挤压辊的作用下进行压力焊接[10]。焊接时管坯的成型断面形状,即对接形状对坡口面加热的均匀程度和焊接质量的影响非常大,合适的对接形状是高频焊接的前提条件[11]。对接形状有3种型式,即I型、V型和倒V型[12-16]。3种不同焊接对接形状如图1所示。

图1 3种不同焊接对接形状

I型对接是板边平行对接,内外壁同时接触,温度比较均匀,是最有利于压力焊接的,在挤压辊作用下,整个端面受力均匀,因而焊接质量较好,焊接强度较高。目前普遍认为I型对接对高频焊接是最有利的。

V型对接是对接板边朝钢管外表面张开。由于钢管内表面先接触焊合,内部焊接电流高于外部焊接电流,使得内部温度高于外部温度[12]。如果内外部温度差异大,容易造成焊接缺陷;而且,热影响区形态上下不对称,金属流动也不对称,使焊接强度下降。

倒V型对接是对接板边朝着钢管内侧张开。与V型相反,钢管外壁先接触焊合,外部焊接电流高于内部焊接电流,使得外部温度高于内部[12]。

对于厚壁钢管,应尽可能控制成I型或小V型对接形状。因为如果是大V型对接形状,内外壁焊接温度差异较大,一方面造成外部未焊合,另一方面,内壁焊接温度高造成较大的内毛刺,难以清除,而且还容易造成焊瘤[17]。

厚壁钢管在实际成型过程中往往很难得到I型对接形状,焊接时的管坯断面不是近似圆筒状,而是“桃形”,焊缝部位突起像桃尖,“桃形”管坯断面如图2所示,对接处是较大的V型[18]。在钢管试制时,对焊缝对接位置进行“切片”,然后观察接触焊合时两板边的对接形状,如图3~4所示。从图3~4可以看出钢管内壁先接触焊合,进一步证实了钢管在焊接时不是I型对接,而是V型对接,其主要原因是在初成型时厚壁板材边缘成型困难,成型不充分,边缘的曲率比中间部位的曲率小,回弹量又大;另外,厚壁钢管内外周长相差较大,成型过程中钢管外壁拉伸、内壁压缩,也会造成V型对接。虽然铣边时对两侧板边预制5°的斜边,但对于壁厚为20.6 mm的板材起不到较好的效果。

图2 “桃形”管坯断面

图3 接触焊合“切片”位置示意

图4 接触焊合过程“切片”照片(上部为钢管外壁,下部为钢管内壁)

图5 五辊式焊接挤压辊示意

2.2 焊接挤压力

焊接挤压力在高频焊接中起着十分重要的作用,挤压力的大小对焊缝质量有着直接的影响。实际生产中的焊接挤压力很难准确测量,通常用测量挤压量的大小来衡量挤压力的大小[20]。一般用挤压辊前后管材的周长差来表示焊接挤压量。如果挤压量不够,熔融金属及其氧化物不能完全被排出或熔融金属冷却后形成的缩孔及夹杂物可能遗留在焊缝中,即使毛刺清除后也不能除去缩孔或夹杂[17]。因此钢管焊接必须保证足够的挤压力以实现“锻造焊接”,从而保障焊缝内在质量。

钢管壁厚越大需要的挤压力也越大。五辊式焊接挤压辊中左右侧挤压辊承受了大部分钢管的回弹力。由于左右侧挤压辊组件的结构是在其主轴的一端和中间部位各安装一套双列圆锥滚子轴承,用于整体结构的固定和承受挤压力,轴的另一端伸出用来安装挤压辊,该结构属于典型的悬臂梁结构,其缺点是伸出部分受力后容易倾斜。因此,在厚壁钢管焊接时侧挤压辊轴由于受力较大而向外倾斜,并形成了一定的仰角。用吊线坠测量侧挤压辊边部后证实了两个侧挤压辊已经向外倾斜并呈现外八字状态,两侧挤压辊向外倾斜如图6所示。出现这种情况后,侧挤压辊上半部分无法提供足够的挤压力,就会造成焊接不良。通过金相检验得知,焊缝处内外壁的流线夹角相差较大,熔合线宽度外壁比内壁要宽,也说明了这种挤压力不平衡的现象[21]。挤压力内壁偏大而外壁偏小,外壁挤压力不足使一些氧化物夹杂没有被完全挤出,滞留在焊缝中,严重时容易造成外壁缺陷[22]。在V型对接和焊接挤压力不稳定的共同作用下,焊缝就极易产生缺陷。

针对这种情况,为了将对接形状控制为I型或小V型,提出以下两个方面的解决措施:第一,由于现有初成型段的弯边机架对厚壁钢管管坯边缘预弯效果较差,根据该类型钢管预弯要求,设计了双半径弯边辊结构,使预弯更加充分,为后期成型做好准备;第二,焊接挤压辊是五辊式挤压辊,下部是一个托辊,左右两侧各一个侧挤压辊,上挤压辊两个,分别压在焊缝两侧处,整个形成封闭孔型,五辊式焊接挤压辊如图5所示,因此可以通过加大两个上挤压辊的压下量在一定程度上消除V型对接[19],但是也要合理设计上挤压辊孔型,并适当扩大两个上挤压辊的间隙以避免其对钢管表面造成压痕。

图6 两侧挤压辊向外倾斜

采取了两种方法对挤压辊结构进行改进:一是根据侧挤压辊倾斜程度设计有一定斜度的耐磨铜板,分别垫在侧挤压辊箱体两侧,利用反变形原理,使侧挤压辊预先向内侧倾斜一定角度,然后,在钢管应力作用下,侧挤压辊向外倾斜后尽可能回归正常位置;二是改进侧挤压辊的结构,由原来的悬臂梁结构改为简支梁结构,在两侧挤压辊顶部各安装一个侧支撑装置,该装置头部有一个可灵活转动的旋转辊,旋转辊抵住挤压辊的顶部,与挤压辊同时转动,使挤压辊轴伸出部分相对固定,受到辅助支撑,与原结构整体形成简支梁结构,使挤压辊轴伸出部分不再受力倾斜。该方法实际应用效果较好,彻底解决了挤压力不稳定的问题,同时也能防止侧挤压辊轴的损坏。

2.3 焊接热输入

由于高频焊接在感应加热时壁厚方向热量呈梯度分布,内外表面的温度要高于中间位置,这一现象对于厚壁钢管焊接更明显[23]。壁厚中间位置比内外表面受热低,如果金属未完全熔化就会导致未完全焊接。因此,厚壁钢管焊接需要更高的输入热量。

机组配备的固态高频焊机最大输出功率为1 200 kW,频率为150 kHz。为了保证足够的焊接热输入,采取如下改进措施:尽可能减小感应圈内径,也就是减小感应圈与管壁的间隙,增加效率;优化阻抗器结构,增加磁棒数量,从而减少无效电流,增加焊接有效电流;适当控制焊接速度,延长加热时间;适当减小开口角,以增加临近效应,提高加热效率。经过多次调整焊接功率、焊接速度、开口角和挤压力等,使各项参数合理组合,以达到所需的焊接热输入。焊接工艺参数见表2。

表2 焊接工艺参数

3 焊缝热处理工艺的制定

HFW钢管通过在线焊缝模拟正火热处理工艺改善焊缝区的组织和性能。生产线热处理布局主要包括4架频率为1 kHz的中频感应加热设备(每架功率为500 kW)、60 m长的空冷段和14 m长水冷槽。水冷槽的作用是减少残余热量,在定(减)径前将钢管加快冷却至室温。对于壁厚为20.6 mm的钢管,焊缝区域整个壁厚的加热不单是依靠感应涡流电流,还必须依靠热传导,也就是需要更长的保温时间。因此,必须制定更高的加热温度和更长的加热时间,才能保证焊缝和热影响区在整个壁厚方向从外到内充分加热[24];同时,也要注意温度过高可能会导致钢管焊缝区域外表面晶粒粗大;另外,为了避免焊缝进入水冷时的温度过高而影响焊缝组织和后续的定(减)径效果,在空冷段加装一系列风扇来加快冷却。

经过多次试制调整,确保生产线运行速度和热处理温度的合理匹配,最终使焊缝区域获得了较好的热处理效果,热处理工艺参数见表3。

表3 热处理工艺参数

4 厚壁HFW海管的性能评价

4.1 力学性能

按照DNV-OS-F101—2005《海底管线系统》标准中MPQT(制造工艺评定试验)的规定,对正式生产的前两炉钢管中各抽取第一支合格钢管(管号为“A1”和“A2”)进行各项检验和试验。力学性能检验包括压扁试验,拉伸性能、冲击试验,金相和硬度检验。

(1)压扁试验。按照API Spec 5L—2012《管线钢管规范》标准对每卷料头、尾各截取 0°和 90°2个压扁试样进行分步压扁试验,直至压至贴合,均未出现开裂。

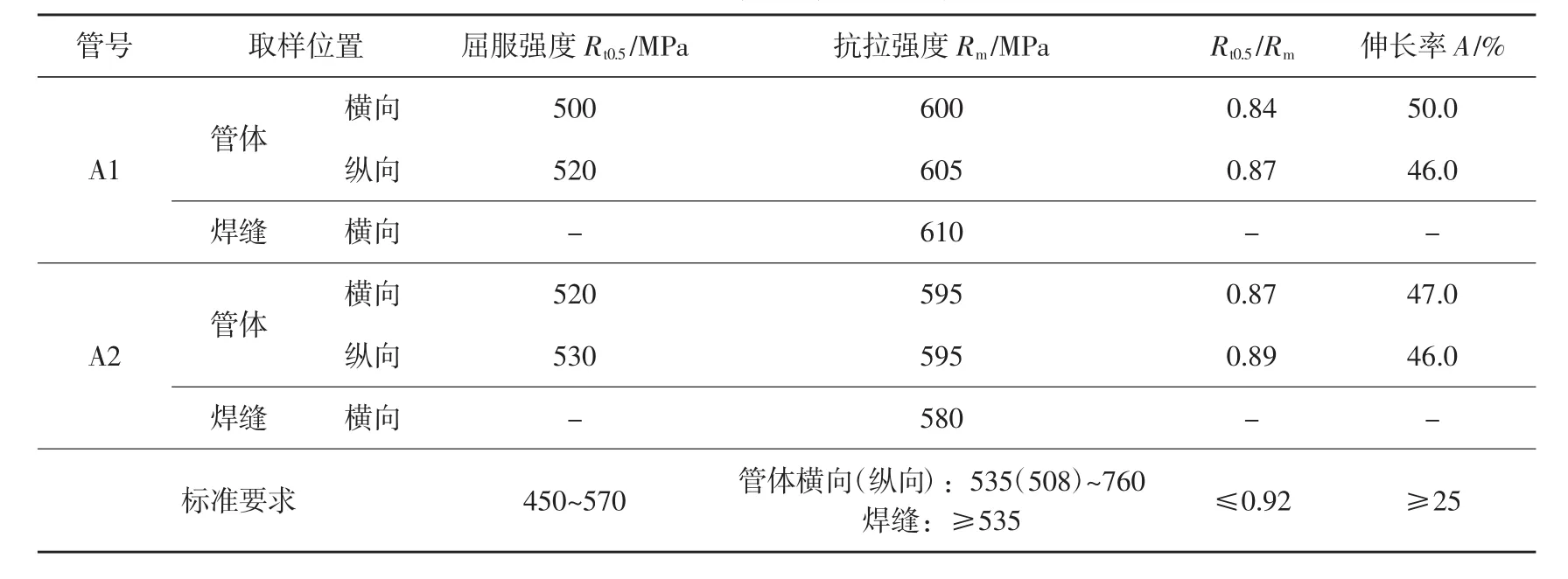

(2)拉伸性能。按照ASTM A 370—2017《钢制品力学性能试验的标准试验方法和定义》对钢管管体横向(与焊缝夹角180°)、管体纵向(与焊缝夹角90°)和焊缝进行拉伸试验。钢管拉伸试验结果见表4,满足DNV-OS-F101—2005标准要求。

(3)冲击试验。按照ASTM A 370—2017要求在管体横向(与焊缝夹角90°)、焊缝、焊缝+2 mm、焊缝+5 mm四个位置进行CVN夏比冲击试验,试验结果见表5。冲击试验结果满足客户技术要求, 优于DNV-OS-F101—2005标准规定值。

表4 钢管拉伸试验结果

表5 0℃CVN冲击试验结果

(4)金相和硬度检验。金相检验显示焊缝和热影响区在整个壁厚方向得到了充分的热处理。根据ASTM E 112—2013《金属平均晶粒度测定方法》对焊缝和热影响区的晶粒度进行评价,晶粒度均在9级以上。在焊缝金相试样上按照ISO 6507-1∶2005《金属材料维氏硬度试验第1部分:试验方法》标准进行硬度检验,焊接区域的硬度值与母材基本一致,满足DNV-OS-F101—2005中硬度值≤270 HV10的要求。

4.2 静水压试验

按照DNV-OS-F101—2005计算得出钢管静水压试验压力为28.7 MPa,保压时间≥12 s。抽取的两支钢管在静水压试验过程中无裂纹、泄漏和永久变形。

4.3 无损检验

静水压试验后对两支抽检钢管的焊缝进行全壁厚、全长度超声波检测,验收极限采用100%N5刻槽,焊缝无纵向缺陷;另外,在钢管两端坡口面进行磁粉检验,无分层和裂纹。

4.4 外观及尺寸检验

对两支钢管的直径、椭圆度等尺寸和外观质量进行检验,结果均符合DNV-OS-F101—2005要求。钢管尺寸及外观检验结果见表6。

5 结 语

(1)精确合理设计板材工作宽度,充分考虑钢管成型、焊接及定(减)径余量,才能保证厚壁HFW钢管直径满足海管标准的要求。

(2)通过控制对接形状为I型或小V型、保证足够和稳定的焊接挤压力以及提高焊接热输入来保障钢管成型及焊接的稳定性,解决制约厚壁HFW钢管生产的主要技术“瓶颈”。

表6 钢管尺寸及外观检验结果

(3)通过生产线运行速度和热处理温度的合理匹配,提高加热温度,延长加热时间,才能保证厚壁HFW钢管焊缝区域在整个壁厚方向上热处理完全。