隧道内天然气过江管道局部受力分析

2019-06-28上海燃气工程设计研究有限公司

上海燃气工程设计研究有限公司 蒋 雁

为了进一步完善和优化上海市天然气主干管网,加快长三角区域天然气主干管网互联互通,将实施崇明岛-长兴岛-浦东新区五号沟 LNG 站管道工程项目。该天然气管道设计压力6.0 MPa,管径DN800,需两次隧道穿越长江,隧道长度分别约为8.2 km和7.0 km。项目推进中,通过对关键施工工艺及安全运维技术的深入研究,如隧道内混凝土平台设计和施工、隧道内充水环境下天然气管道的抗浮设计和施工、管道的安全运行维护、隧道的高效施工技术及工序研究等,明确施工工艺,为工程建设的顺利开展提供可靠的技术保障,也将对我国超长距离水底隧道的建设起到示范作用。

1 工程概况

1.1 隧道内管道布置

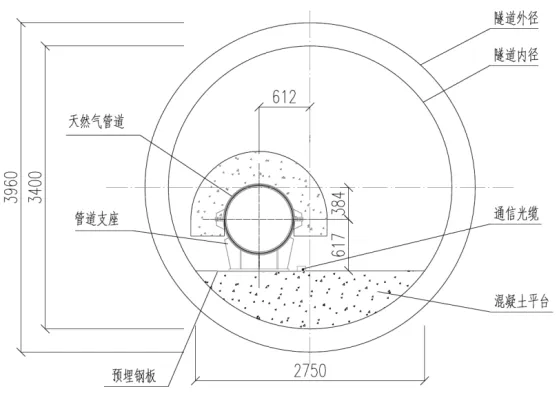

根据“小直径长距离过江隧道及天然气管道施工关键技术研究”及“上海市天然气主干管网崇明岛-长兴岛-浦东新区五号沟 LNG 站管道工程初步设计”,本工程隧道内管道采用一侧布置,在圆隧道内布置一根φ813的输气钢管,采用支架支撑,管道上方设防浮块,布置横断面如图1。

图1 隧道内管道布置横断面

1.2 隧道内技术措施

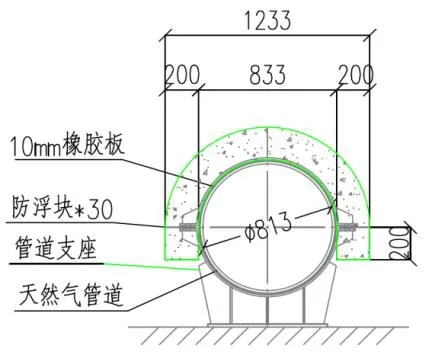

过江管隧道采用水作为填充物。水填充环境对管道防腐层的防水要求较高,并对管道抗浮有一定要求。通过前期课题研究,已确定隧道内设置滑动支架,支架间距为10 m,于隧道两侧岸上分别设置一处锚固墩。管道防浮措施选用防浮配重块的形式,但是由于本项目隧道内径3.4 m,内部操作空间比较小,考虑到防浮块吊装安装空间和悬臂吊的吊装重量均有设限,最终确定每10 m管道长度内设置30块(支架两侧各 15块),如图 2。防浮块为厚度200 mm的半圆形,下部伸出管道中心线200 mm,单块长度为300 mm,单块重量303.45 kg,见图3。

图3 防浮块安装正视

2 管道局部受力分析的计算

2.1 计算参数

管道口径:D813×15.9 mm;

材质:L415M直缝埋弧焊钢管;

安装温度:20 ℃;

计算温度:20 ℃;

隧道内直管支架间距:L=10 m(滑动支架)。

各载荷取值:

计算压力:p1=6.0 MPa;

试压压力:HP=9.0 MPa(水压试验时);

管道自重:W=3 063 N/m;

防浮块重量:F1=8 921 N/m;

浮力:U1=-3 328 N/m;

水重(水压试验时):WW=4 697 N/m。

2.2 CAESARⅡ应力分析计算

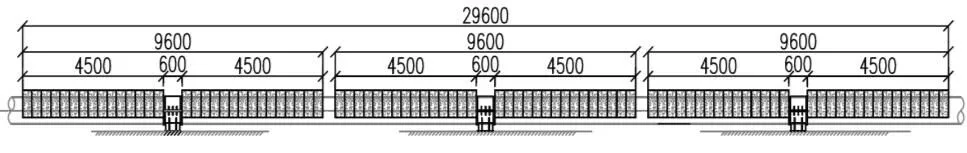

通过压力管道应力分析专业软件 CAESARⅡ对管道进行常规应力分析,使用简单杆为最基本单元的管系模型来进行计算。该项目中取三个支架的防浮块作为基本单元,相应的管道长度为29.6 m,如图4,按下列8种不同工况进行应力分析计算:

图4 CAESARⅡ计算管道示意

工况1:管道安装完成后,暂不吊装防浮块,管道进行水压试验(载荷包括:W+WW+HP);

工况2:管道安装完成后,暂不吊装防浮块,管道通气运行(载荷包括:W+P1);

工况3:仅管道安装完成后,空管状态(载荷包括:W);

工况4:管道及防浮块安装完成,隧道内未充水,空管状态(载荷包括:W+F1);

工况5:管道及防浮块安装完成,隧道内充水完成,管道进行水压试验(载荷包括:W+WW+HP+U1+F1);

工况6:管道及防浮块安装完成,隧道内未充水,管道通气运行(载荷包括:W+P1+F1);

工况7:管道及防浮块安装完成,隧道内未充水,管道进行水压试验(载荷包括:W+WW+HP+F1);

工况8:管道及防浮块安装完成,隧道内充水完成,管道通气运行(载荷包括:W+P1+U1+F1)。

经计算,一次应力最不利工况为工况7,环向应力为254 201.4 kPa(许用应力415 000 kPa,满足规范要求)。

3 ABAQUS对管道应力的计算

由于超长距离隧道内天然气过江管道在施工及运行时受力情况特殊,仅对管道进行常规的应力分析无法校验其结果的准确性。ABAQUS软件被广泛地认为是功能最强的有限元软件,可以分析复杂的固体力学结构力学系统,特别是能够驾驭非常庞大复杂的问题和模拟高度非线性问题,通过ABAQUS对管道进行应力分析,可对已有计算结果进一步校核。该项目选取了符合管道在施工、运行中实际产生的工况,应用ABAQUS进行简单应力分析校核,并与CAESARⅡ计算结果进行比较。

3.1 模型基础数据

3.1.1 取三个支架的防浮块进行受力分析,其中主要观察中间跨管道的应力情况。模型以mm为单位,运用有限元软件ABAQUS建立三维实体部件,如图5所示:管道长度30 500 mm(支座与管道接触的环宽度为 500 mm),管道材料为 L415M,密度为7.85×10-6kg/mm3,弹性模量 206 000 MPa,泊松比 0.3,线膨胀系数 16×10-6mm/(mm⋅℃)。

图5 ABAQUS计算模型

3.1.2 计算工况的选择

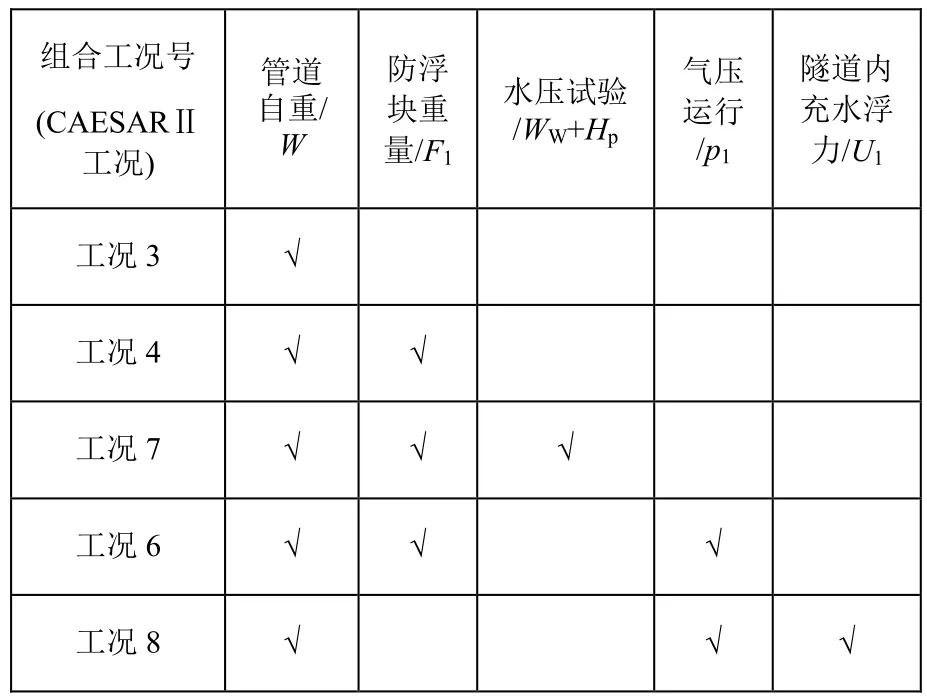

CAESARⅡ计算时共列出8种工况,按正常施工顺序,会先后出现工况3、工况4、工况7、工况6、工况8。其中工况8为施工完成后稳定运行的工况,其余工况在正常的施工、运行中不会出现,计算的原因是由于在计算前管道受力情况不明确,考虑若计算得出在正常施工顺序的作用下管道应力超出许用应力,则应先进行水压试验,完成后在通气运行的工况下最后安装防浮块。因CAESARⅡ计算得出8种不同工况下,管道最大应力均不超出管道材料的许用应力范围,故管道可按正常顺序施工,不再计算分析工况1、工况2、工况5。

用ABAQUS进行分析计算时,各载荷取值与CAESARⅡ一致,载荷代号也与前述一致,组合工况详见表1。

表1 载荷组合工况

表1中,因工况3、工况8两种工况下管道受力可判断分别小于工况4、工况6,故不再对工况3、工况8两种工况进行计算。另外,隧道内管道在施工、运行过程中不受风荷载,管道的抗震设计在管道整体受力分析中另行计算,本次分析计算中不再考虑风和地震的作用。

3.1.3 应力分析

首先创建 4个载荷:①管道自重+防浮块重量11 984 N/m;②试验水压9.0 MPa(内压);③试压水重4 697 N/m;④管道运行气压6.0 MPa(内压)。然后根据施工进程,创建3个可能产生最不利应力的分析步:

(1) 管道安装完成后,在管道上添加防浮块,施加载荷①,即管道自重+防浮块重量,受力情况与CAESARⅡ计算时的工况4相同。

(2) 管道及防浮块安装完成后充水试压,施加载荷①、载荷②、载荷③,即管道自重+防浮块重量+水压试验,受力情况与CAESARⅡ计算时的工况7相同。

(3) 管道及防浮块安装完成后充气运行,施加载荷①及载荷④,即管道自重+防浮块重量+气压运行,受力情况与CAESARⅡ计算时的工况6相同。

设置边界条件:根据滑动支座特性,支座放在隧道内平台上,与平台上钢板无连接,左右有限位角钢焊接于平台上,防止支座在管道环向出现位移,故支座实体部件在Y的负方向、X的正负方向有限位约束(因支座在管道的径向无约束,管道与支座之间无相对位移)。

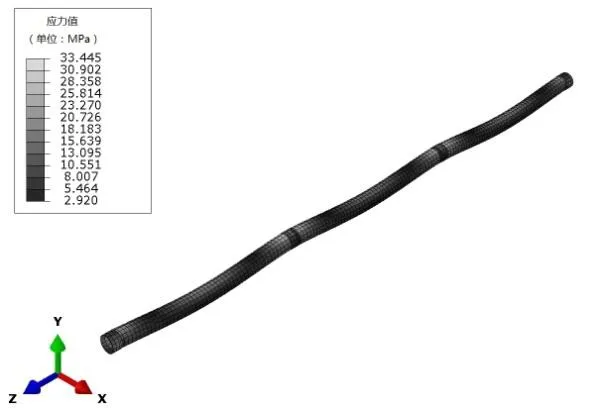

经计算,各工况下管道应力结果分别见图6、图7和图8(变形显示为实际变形的200倍)。

图6 工况4应力计算结果

图7 工况7应力计算结果

图8 工况6应力计算结果

工况4管道受力为2.92 ~33.45 MPa之间,工况7受力在5.688 ~254.7 MPa之间,工况6受力在3.421 ~175.1 MPa之间,每个工况的受力较小处均在受支座约束的500 mm宽度范围内。三种受力工况中,应力最不利工况出现在工况 7(即管道自重+防浮块重量+水压试验)中,最大应力为254.7 MPa,出现在管道支座边缘,与CAESARⅡ的计算结果相符。

4 结语

在管道实际应力工况下,选取几个可能产生最不利应力的工况,通过ABAQUS软件对管道应力进行校核。经过计算,“管道自重+防浮块重量+水压试验”工况下管道所受应力最大,为254.7 MPa,与CAESARⅡ应力分析计算结果中“一次应力最不利工况为工况7、最大应力为254.2 MPa”的结果相一致,均在管道材料的许用应力 415 MPa范围内。

通过CAESARⅡ和ABAQUS两个不同计算软件对管道应力的计算,得出一致的结果,可验证计算的模型、参数设置的准确性,确保天然气过江管道在增加大量防浮配重块后的管道强度能满足许用应力的要求。