改良型UASB厌氧反应器研究进展

2019-06-28陈佶

陈 佶

(河北晟晨农业工程设计有限公司,河北石家庄 050021)

近三十多年来,我国社会经济的高速发展,由此也带来了环境污染问题,特别是在水资源环境问题上。例如工业污水成分复杂,其主要成分为生产用料、生产副产品以及生产剩余物,废水中常常含有农药、重金属及放射物等有毒物质,对人类及环境都有很大危害。城市污水中含有大量的有机物及病菌、病毒,处置不当会威胁人类的健康。畜禽养殖场废水除排水量大、有机质浓度高、氮磷营养元素含量高等,污水中还常伴有消毒水、残留的兽药以及各种人畜共患病原体等污染物,处理难度大。水资源的各种类型的点源污染,如工业废水、城镇生活污水、集中式畜禽养殖废水等大量产生,这类污水中含有大量的有机物、氮、磷等物质,且不同区域水质水量变化较大,如不经有效处理直接排放,不仅会引起水体富营养化,也会进一步导致地下水水质受到影响[3],进而影响我国的水生态环境安全[1-2]。目前处理有机污水的方法主要有物化法(混凝沉淀、吸附、膜分离和化学氧化法等)、人工湿地法和生物法(活性污泥法、生物膜法、好氧氧化、厌氧消化)。然而人工湿地占地面积大且处理效果受环境温度影响较大、膜分离工艺具有投资运行成本高的缺点。

厌氧消化技术是一种利用厌氧微生物将有机物降解转化为生物甲烷的生化过程,其具有占地面积小、有机物去除效率高且可获取生物甲烷的特点,已成为处理高浓度有机废水的主要工艺。1970年,荷兰瓦赫宁根农业大学Lettinga教授发明了处理高浓度有机废水的UASB反应器[4],在该反应器中首次增加了三相分离器,使反应器厌氧污泥龄大大提高,进而提高了污水中有机物的生化效率,使厌氧发酵废水处理技术获得突破性的进展。虽然UASB反应器具有较高的生化性能,然而在运行中也常会出现短流、死角和堵塞等一系列问题。为解决上述问题,进一步增强厌氧微生物与废水的混合与接触,提高负荷及处理效率,适应不同类型的有机废水,90年代后研究人员在第一代UASB反应器基础上进行了改进[5],包括改进反应器进水布水系统减少堵塞、改进三相分离器减少污泥损失、在UASB反应器基础上设计新型反应器并增加循环装置等;同时对UASB反应器的处理性能进行了研究[6-7]。本文针对UASB反应器运行过程中一系列关键问题及改进优化技术进行了总结梳理,以期为处理不同区域特点的高浓度有机废水的UASB反应器的高效稳定运行提供技术指导。

1 UASB反应器结构、工作原理及技术特点

1.1 UASB反应器结构

Lettinga教授发明的第一代(1970年)UASB反应器主要包括以下7部分:进水系统、污泥床区、沉淀区、悬浮床区、三相分离器、出水系统、沼气收集系统,具体结构如图1所示。

图1 UASB反应器结构示意图

1.2 UASB反应器工作原理

有机废水经过进水系统均匀地进入包含颗粒污泥或絮状污泥的污泥床区,废水中的大部分有机物在与颗粒污泥接触过程中发生厌氧反应生成沼气;产生的沼气带动反应器内部循环并起到气体搅拌的作用,附着污泥随沼气向反应器顶部上升,在悬浮污泥层产生造粒作用从而形成絮状污泥或粒状污泥,当气泡碰击到三相分离器气体反射板后发生破裂,附着在气泡的粒状污泥脱离气泡并沉淀到污泥床的表面,其余的絮状污泥留在沉淀区,最后也排到污泥床的表面;气体被收集到三相分离器的集气室,经厌氧反应后的废水则经过出水系统排出反应器。

1.3 UASB反应器技术特点

UASB反应器的主要技术特点包括以下4个方面:1)污泥泥龄(SRT)与水力停留时间(HRT)的有效分离:通过三相分离器可实现沼气、有机废水和活性污泥的有机分离,进而防止反应器中颗粒污泥随出水排出厌氧消化系统,保证了反应器中活性污泥的浓度。2)可培养厌氧颗粒污泥:UASB在处理有机废水过程中可使活性污泥不断沉降,同时在Ca2+/Mg2+等参与下可自然驯化培养出高活性的颗粒污泥,相对于絮状污泥,颗粒污泥具有更好的沉降性能和生物效能。3)不需要其他微生物吸附载体:由于三相分离器和颗粒污泥的形成,在不添加其他辅助吸附载体的条件下,依然可维持反应器中高的生物量。4)负荷高、HRT短:UASB可处理不同类型的有机废水,承载负荷一般为5~15kgCOD/(m3·d),其COD去除率可达90%;HRT较短一般为4~72 h。5)不需搅拌耗能低、后续污泥产量少,运行成本低:UASB反应器通过底部污泥降解有机物产生的沼气实现自搅拌,相对于好氧工艺,厌氧工艺剩余污泥产量仅为前者的5%~10%,降低了后续污泥处理成本。据报道每处理lt COD的废水,厌氧法只需耗电 75kw·h,而好氧法需耗电l 000 kw·h。

2 改良结构型UASB反应器

2.1 三相分离器前射流回水

管锡珺等在对厌氧反应器进行了综述的基础上对比分析了厌氧颗粒污泥膨胀床反应器(Expanded Granular Sludge Blanket Reactor,EGSB)、IC(Internal Circulation,IC)反应器与UASB反应器的结构特征,提出并验证了改良结构型UASB反应器。该反应器的主要特征是:与UASB反应器相比多出一个内循环反应区,并在内循环反应区采用了射流混合方式,为了强化废水与接种污泥之间的介质混合。与EGSB反应器相比,改良结构型UASB反应器将循环回水管改造至三相分离器之前,射流回水也采用了旋流式布水口[8],更好地利用了三相分离器并减轻其压力。改良之后,反应器显著改善了反应区的水力条件,能够有效避免颗粒污泥的流失和适应不同的进水浓度。

2.2 反应器内置填料

针对UASB反应器处理垃圾渗滤液出水氨氮浓度高以及反应器运行负荷低等问题,有研究者提出了在UASB反应器内置半软性填料。由于内置填料可吸附更多的微生物,使反应器的沉淀区在一定时间内维持较高的生物量,废水与厌氧菌种的接触时间更长、水力停留时间(HRT)更短,更加有利于颗粒污泥的形成。经内置填料后的出水循环不仅可以调节进水的有机物浓度,还能提高反应器的抗负荷冲击能力,给厌氧菌创造了较好的生长条件。改良结构型反应器的启动时间大大缩短,只需要42d;反应器的容积负荷可提高至高达9.6kgCOD/(m3·d),对氨氮浓度和COD(Chemical Oxygen Demand,COD)的去除率可达80%以上[9]。

2.3 反应器布水装置优化

UASB反应器进水管道容易被污垢堵塞。由于反应器拆卸检修不方便,维修时要停止运行。因此,需要对进水布水装置进行改进。进水布水装置包括布水主管和缓冲装置[10],在UASB反应器水池顶部的同一平面对称设置放射状的布水支管,支管从反应器顶部穿过直到反应器底部,最重要的是在支管上配有清洗支管,从而达到进水装置无须拆卸在运行中清洗的效果,每根布水支管上设置流量计和流量调节阀来控制进水量以及调节清洗液流量。采用容积较大的压力容器作为缓冲装置,从而保证进水压力的稳定。改进布水装置后,进水管道不易堵塞,清理污泥更加方便,可不中断整个UASB反应器运行对局部进水管拆装维护,实际应用效果良好。

2.4 反应器三相分离器优化

三相分离器是UASB反应器中最关键的构造,其主要作用是将固、液、气相进行有效分离。三相分离器的优化有以下四种方法[11]:(1)在三相分离器底部增加一个可以旋转的叶片,产生向下的水流,从而利于污泥回流;(2)在悬浮床区采用筛鼓或细格栅,截留细小颗粒污泥;(3)在反应器内部设置搅拌器,使气泡与颗粒污泥分离;(4)在出水堰处设置挡板,截留颗粒污泥。

以上改进主要是针对UASB反应器运行过程中出现的运行负荷低、启动时间长、进水管堵塞等问题进行的自身结构改良升级。

3 UASB衍生反应器

虽然第一代UASB有效提高了有机废水的处理能力,但是在运行过程中也发现常出现污泥回流降低进水COD、颗粒污泥影响传质、颗粒污泥漂浮沉降性能下降和流失等问题,针对这些工程运行问题,从改变反应器内污泥的回流循环方式、反应器高径比,以及污泥床等几个方面对现有的UASB反应器进行衍生改进。

3.1 概况

内循环UASB反应器、外循环UASB反应器、EGSB反应器、IC反应器等都是在UASB反应器的基础上衍生得到的,均包括污泥床区、悬浮床区、沉淀区等主要结构。虽然在原理上没有改变,但是对反应器运行工艺进行了创新。

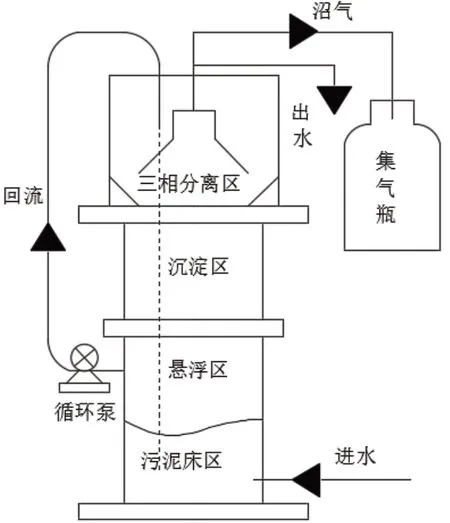

3.2 排水管出水内循环UASB反应器

20世纪末,在使用UASB反应器处理柠檬酸废水时,存在着处理速度较慢、COD去除率较低(85%左右)、投资和运行费用较高等局限性。于军等在大量试验基础上,提出了利用内循环UASB工艺处理柠檬酸废水,并以柠檬酸厂废水为原料进行了实验研究与验证[12]。该内循环UASB反应器在结构上通过排水管将出水导入进水管进行出水内循环,具体结构见图2。其优势是能调节进液浓度,可以将细小污泥与颗粒污泥分级,有利于颗粒污泥的形成,且可根据不同水质及不同培养时期调整反应器的水力负荷。试验结果表明:(1)该内循环UASB反应器对进液COD浓度的适应范围增大;(2)同等条件下,出水COD去除率由常规UASB系统的85%提高至95%;(3)反应器启动周期缩短至90d内即可完成;(4)对温度、pH的适应能力提高。

图2 排水管出水内循环UASB反应器结构示意图

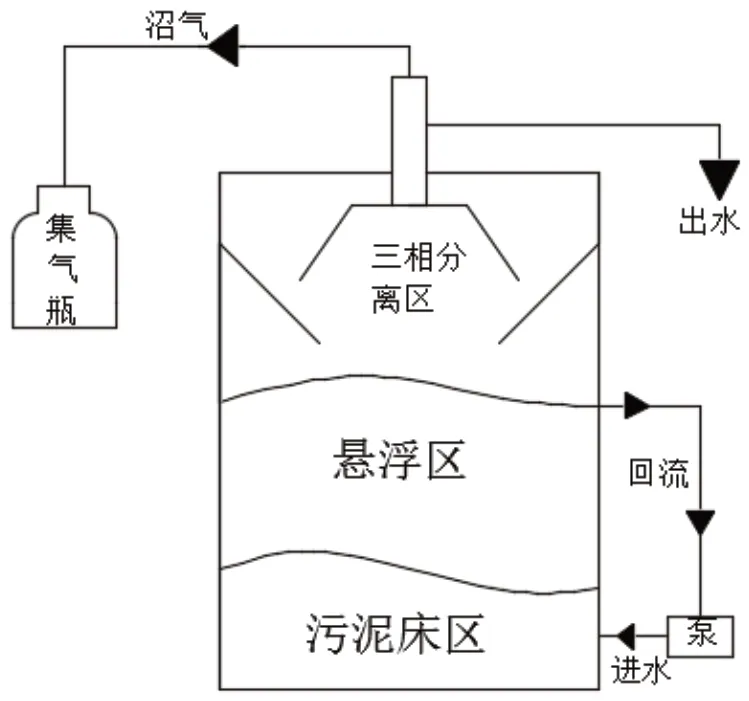

3.3 悬浮区出水内循环UASB反应器

张丽洁等在悬浮区设置内循环管,使一部分上浮至悬浮区的絮状污泥再次回流到污泥床反应区,减少了污泥流失,改进了反应区的水力条件,有利于污泥颗粒化[13]。研究表明,悬浮区出水内循环UASB对面粉废水的COD平均去除率在83.6%左右,出水水质较好,适宜用好氧法进一步处理。

在悬浮区出水内循环UASB反应器出现之后,很多学者对常规UASB反应器与悬浮区出水内循环UASB反应器在处理垃圾渗滤液等的处理效果进行了对 比[14-15]。内循环装置由内循环管、循环泵、乳胶管组成,具体结构如图3所示。其工作原理是:废水由内循环管从中间取样口接出,经循环泵将废水从反应器顶部泵入,经过三相分离器将悬浮区与反应区联系起来,形成一个内循环反应区。悬浮区出水内循环UASB反应器与常规UASB反应器相比,多了一个内循环装置。在其他条件相同的情况下,利用常规UASB反应器与悬浮区出水内循环UASB反应器对垃圾渗滤液或者经过稀释后的垃圾渗滤液废水直接进行厌氧处理,发现悬浮区出水内循环UASB反应器对底物的处理更充分,污泥颗粒化浓度更高,启动更快,具备更强的处理能力、更高的工作效率,所适应的COD、NH3-N、SS等浓度范围更大,其出水更适宜于用好氧法进一步处理。

3.4 内循环UASB+好氧法

图3 悬浮区出水内循环UASB反应器结构示意图

废水仅通过内循环UASB反应器并不能达到排放的标准,通常将厌氧处理法与好氧处理法相结合来处理废水。研究人员利用内循环UASB+好氧接触氧化法处理高浓度丙烯酸及酯废水[16],内循环系统的进水是经过UASB反应器处理后出水箱的出水,设定回流比为10∶1,出水一部分由内循环泵泵入反应器,另一部分进入好氧曝气瓶进行进一步处理。结果表明,当反应器在出水pH、碱度、挥发性脂肪酸等指标处于合理范围内时,单独使用内循环UASB反应器COD去除率维持在70%~80%,内循环UASB+好氧接触氧化联合处理法同时使用时高浓度丙烯酸及酯废水COD去除率可达到95%。

综上所述,内循环UASB反应器的循环结构分为排水管出水内循环和悬浮区出水内循环两种,但是在三相分离器下面进行出水循环比在排水管出水口的出水循环对废水处理效果更好。内循环UASB反应器有的需要循环泵作为动力,有的则不需要。内循环UASB反应器的工作原理主要是通过内循环装置将反应器的反应区、悬浮区、沉淀区、气液固三相分离区等结合到一起形成了一个厌氧发酵的反应系统。该系统通过进水调节实现对反应器的整体调节。内循环UASB反应器与常规UASB反应器相比在处理废水上优势明显,尤其是适用于后续好氧处理废水。

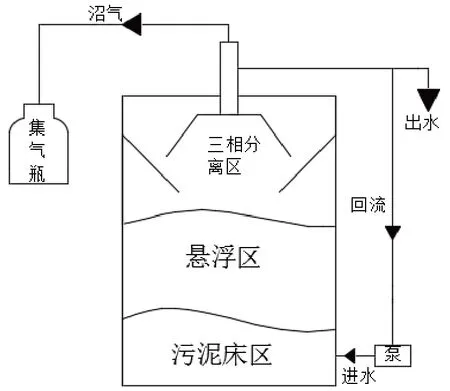

3.5 悬浮区出水外循环UASB反应器

方战强等为了使污泥区的颗粒污泥能够大量保留,在启动、调试过程中及时调整水力负荷,结合以往工程实践设计外循环UASB反应器[17]。它可以根据监测数据,通过计算反馈及时调节回流比来调节水力负荷,使其达到颗粒污泥形成的最佳条件。外循环UASB反应器是从三相分离区与悬浮区之间取回流水,其特殊结构如图4所示。与从出水口进行出水循环的外循环UASB反应器相比,该反应器减小了三相分离区的负荷,保证了沉淀区容积不变,还可以提高反应区的污泥浓度和产气效率。对某化工厂废水处理的试验结果证明,用此方法设计建成的外循环UASB反应器在中温条件下,启动30d后,在反应区形成了1~2mm的颗粒污泥,COD去除率达到90%以上,三相分离器可以有效地将污泥、废水、气泡分离开,运行效果良好。

图4 悬浮区出水外循环UASB反应器结构示意图

利用悬浮区上部出水外循环UASB反应器处理高浓度垃圾渗滤液时取得了较好的效果[18]。当进水渗滤液COD浓度在17 157~33 599mg/L时,通过进水负荷及反应器运行状况来决定进水量,通过出水外循环的回流控制进水量来调节停留时间。当厌氧反应器负荷为6.8kg/(m3·d)时,COD去除率达到91.8%;当厌氧反应器负荷为15.8kg/(m3·d)时,COD去除率达到85%。从而可得出结论:该反应器COD的去除率与容积负荷呈负相关性;产气率与有机负荷呈正相关性。

利用悬浮区出水外循环UASB反应器处理学校教学大楼冲厕水(黑水)时[19],反应器在35℃条件下运行。负荷的改变体现在进水流量和回流量的大小变化。在不同负荷下,反应器对COD的去除率,沼气的平均产气量影响较大。回流量增大导致反应器内上升流速增大,污泥床得到了更好的膨胀,产气量上升,但是由于流速增大,会有一些小的絮状污泥被带入出水,所以COD去除率下降。最好状态下的COD的去除率为75%左右,相比其他废水的处理效果较差,利用外循环UASB反应器处理厕所废水还需要做进一步的研究。

3.6 排水管出水外循环UASB反应器

余亚琴等[20]针对太湖富藻水高有机物浓度的特点,利用排水管出水外循环UASB反应器对太湖富藻水的处理效果进行研究。回流有利于富藻水与接种污泥更好地混合,可以增强传质效果,由于藻类容易上浮结壳,通过出水回流还可以抑制结壳现象。该研究处理对象为太湖富藻水,接种污泥取自宜兴当地废水处理厂,实验温度为中温,进水COD为1 050~ 2 000mg/L,HRT为5d。反应器启动并达到稳定运行的时间为32d,实验采用降低HRT、分阶段提高COD质量浓度的方法,得到判断反应器运行效果的两个指标:COD去除率稳定在75%左右,产气率为0.75 L/(L·d),实验证明外循环UASB反应器对太湖富藻水具有良好的处理效果。

排水管出水外循环UASB反应器(图5)也应用在处理中高有机浓度的槟榔加工废水中[21],实验在中温条件下进行,接种污泥取自某造纸厂成熟颗粒污泥,主要研究HRT对厌氧反应的影响。研究表明:在保证反应器稳定运行前提下,当HRT为1d时,系统COD去除率在38%左右;当HRT为2d时,系统COD去除率在53%左右;当HRT为3d时,系统COD去除率在68%左右;当HRT为4d时,系统COD去除率在80%左右并趋于稳定。实验证明了外循环UASB反应器处理槟榔加工废水的可行性,为实际生产提供了设计依据。

图5 排水管出水外循环UASB反应器结构示意图

通过对内循环和外循环UASB反应器的研究发现,虽然并未给出这两类反应器的具体定义,但两种反应器在结构上极其相似。有学者认为在排水管出水处进行出水循环是外循环,在三相分离器下面进行出水循环是内循环;也有学者认为出水循环需要借助循环泵的为外循环,出水循环不需要借助外力的是内循环;还有学者认为,循环水从反应器内部取出经外部循环再流入内部为外循环,而循环水从反应器内部取出经反应器内部循环再流入内部是内循环。内外循环判定的关键在于循环水是在反应器外部运行还是在反应器内部运行。

3.7 EGSB反应器

虽然UASB反应器在废水的处理应用中取得了很大成功,在废水处理领域也中占有很大比例,但是在运行中仍然有许多问题难以解决。荷兰瓦宁根大学Lettinga教授发现UASB反应器在处理废水时污泥与废水混合不够充分[22],影响了反应速率,导致反应器COD的去除率很低。为解决这个问题,采用大高径比的反应器,并采用出水循环来提高液体的上升流速,水的上升流速(Vup)由原来的1 m/h升高到5m/h,形成了厌氧颗粒污泥膨胀床反应器[23]。EGSB反应器由六部分组成:配水系统、反应区、三相分离器、沉淀区、出水系统、排水管出水循环系统,具体结构如图6所示。EGSB反应器在荷兰被应用于啤酒洗麦废水、酒精废水、牛奶废水和城市废水处理[24],并取得了很好的效果。从结构上看EGSB与排水管出水外循环UASB反应器相似,但这两种反应器的作用机理尚未阐明。

图6 EGSB反应器装置示意图

3.8 IC反应器

IC反应器是基于UASB反应器的概念而衍生出的新型反应器[25],20世纪80年代初,荷兰PAQUES公司在第二代厌氧反应器基础上建造了第一个第三代厌氧反应器(IC中试反应器),几年之后第一座大规模生产性IC反应器用来处理废水[26]。在1996年,我国从荷兰引进了该技术并建造了第一个用来处理啤酒废水的IC反应器[27]。IC反应器可以认为由2个UASB反应器上下串联而成,高径比一般为4~8,其2个反应室之间由沼气提升管和回流管连接,结构如图7所示。两级三相分离器、沼气提升管和泥水下降管构成了IC反应器的核心——内循环系统。其反应原理是废水先进入底部的混合区,并与来自泥水下降管的内循环水充分混合后进入污泥膨胀床进行COD生化降解,产生大量沼气,沼气、污泥和水的混合物沿沼气提升管上升至两级三相分离器,沼气在该处与泥水分离并通过沼气提升管进行收集,泥水混合物则沿泥水下降管进入反应器底部的反应区[28]。IC反应器的主要优势是:HRT短、有机负荷率高、高径比较大、出水水质稳定、耐负荷冲击能力强大等,但是其内部结构比较复杂,导致建造成本高、能耗较大、安装维护困难。如何进一步优化IC反应器的结构将是以后研究的重点。

图7 IC反应器装置示意图

4 UASB反应器应用案例

采用UASB工艺处理有机废水已在国内外得到了广泛应用。例如在我国某以玉米为原料年产酒精4万t的酒精厂,每天产生废液1 500m3,废液CODCr和BOD5浓度分别为30 000~40 000和15 000~ 20 000mg/L;采用4座有效容积为2 000m3的UASB处理有机废水,废水停留时间为5.3d,运行负荷不低于10.0kgCODCr/(m3·d),采用高温发酵工艺(55±2℃),经厌氧消化,酒精废水中COD去除率可达到93%[29]。目前世界上最大的UASB系统是由荷兰的Biothane建造的15 600 m3的造纸厂废水处理系统,该工程日处理制浆造纸废水的COD总量为185t,运行负荷为5~27kgCODCr/(m3·d),经该系统处理后,废水COD和BOD的去除率分别为50%~80%和75%~99%[30]。

5 结论与建议

改良型UASB反应器是在常规UASB反应器的基础上对其内部结构进行合理改造、增加出水回流后得到的。改良型UASB反应器与常规UASB反应器相比具有进水浓度可调、容积负荷率高、上升流速大、颗粒污泥成型快、启动期短等优点,已经成功应用在垃圾渗滤液、化工废水、食品加工厂废水、畜禽粪便废水、啤酒厂废水等处理工程[31-33]。改良型UASB反应器未来研究的重点包括:(1)如何进一步加强废水与污泥的充分混合,快速形成颗粒污泥,降低出水固体颗粒浓度,减少沉淀时间,提高反应器处理效率;(2)如何在反应器内降低氨氮浓度,降低有毒物质和重金属的含量,利于后续处理,实现达标排放;(3)如何在线监测反应器的运行,实现自动反馈调节,降低工程的安装、运行、维护成本,提高经济效益。