蓖麻油用量对水性聚氨酯染料的影响

2019-06-27李春红郑建范

李春红,赵 涛,2,郑建范

(1.东华大学化学化工与生物工程学院,上海201620;2.东华大学生态纺织教育部重点实验室,上海201620;3.象山恒大印染有限公司,浙江宁波315700)

目前工业上所使用的染料大多是小分子染料,它们的耐溶剂、耐热、耐迁移性等比高分子染料差,并且在使用过程中容易造成环境污染。近年来,人们对环境保护的意识逐渐提高,“绿色生产”和“绿色产品”的市场竞争随之加剧[1]。水性聚氨酯在纺织和印染助剂方面的应用已有不少报道,如用作染色助剂、涂料印花黏接剂、柔软剂与防皱整理剂等,以提高纺织物的染色深度、色牢度及其他性能[2-3],其中水性聚氨酯染料产品因具有优异的综合性能而有着良好的发展前景。将染料发色体引入到水性聚氨酯中,符合绿色染料化学发展的宗旨和现代印染行业节能环保短流程的理念要求。目前国内研究人员已经将蒽醌类[4-5]、偶氮类[6-7]、杂环类及功能[8-9]染料发色体引入到聚氨酯中。国外研究人员也有将偶氮染料接入聚氨酯的研究[10]。

蓖麻油(CO)作为一种可再生原材料,价格低廉、来源丰富,其应用价值和发展前景一直为人们所关注[11]。蓖麻油分子中含有3个羟基,因此可以作为多元醇制备聚氨酯,同时也可以作为交联剂,形成具有一定交联度的三维网络结构,并且蓖麻油分子中的长链非极性脂肪酸链段可以赋予聚氨酯涂膜良好的疏水性[12],期望引入的蓖麻油对水性聚氨酯的力学性能和耐水性能有所改善,若用作织物涂层还可以赋予织物优异的柔韧性和透气性。虽然目前已有不少关于植物油基聚氨酯的研究,但是鲜有植物油基聚氨酯高分子染料的报道。将蓖麻油多元醇引入到聚氨酯高分子染料中能够进一步提高高分子染料的环境相容性并赋予其生物可降解性,由于在合成和应用过程中不会对环境造成污染,使这种染料不但具有高分子染料的性能,而且具有真正意义上的环保功能。

本实验以蓖麻油、异佛尔酮二异氰酸酯以及聚己内酯二元醇为主要原料制备预聚体,经过水溶性基团使染料扩链、三乙胺中和等反应,制备了蓖麻油基功能性聚氨酯染料,并且考察蓖麻油用量对其性能的影响。

1 实验

1.1 材料与仪器

织物:纯棉漂白布(120.0 g/cm2,象山恒大印染有限公司)。

试剂:蓖麻油(CO)、二正丁胺、三乙胺(TEA)、丙酮(均为分析纯,国药集团化学试剂有限公司),异佛尔酮二异氰酸酯(IPDI)、二羟甲基丙酸(DMPA)[均为分析纯,梯希爱(上海)化成工业发展有限公司],聚己内酯二元醇(PCL,Mn=1 000,工业级,济宁宏明化学试剂有限公司),FB分散红(工业级,象山恒大印染有限公司)。

仪器:JRW20搅拌器、RH basic|RH基本型加热磁力搅拌器(德国IKA集团),RE52CS-1旋转蒸发仪(上海亚荣生化仪器厂),Spectrum-Two ATR-FTIR红外光谱仪(美国Perkin Elmer公司),DZF-6020真空干燥箱(上海齐欣科学仪器厂),TG209F1热重分析仪(德国Netzsch公司),Nano-ZS型纳米粒度与电位分析仪(英国MALVERN公司),HSK-S万能材料实验机(英国Hounsfield公司)。

1.2 蓖麻油基水性聚氨酯染料的制备

将CO和PCL在真空度-0.1 MPa、60℃下干燥3天后放入干燥器中备用。

在四口烧瓶中接通N2,加入干燥的不同物质的量比的CO、PCL和IPDI,不断搅拌的同时滴加催化剂二丁基二月桂酸锡(DBTL),升温至65℃反应一定时间。期间不断测试NCO质量分数,达到理论值后,将计量的DMPA溶解在N-甲基吡咯烷酮中并加入反应体系,反应一段时间后测试NCO质量分数,达到理论值后加入计量的FB分散红染料,升温至70℃反应一段时间,之后冷却至适宜温度,拆除N2保护,加入TEA(与DMPA等物质的量)中和反应0.5 h。在强力搅拌下加入去离子水乳化,最终得到蓖麻油基水性染料乳液(COFB-DR-PU)。反应过程如下:

其中:

1.3 蓖麻油功能性水性染料膜的制备

将蓖麻油基水性染料涂布在聚四氟乙烯的模具上,室温放置48 h,待水分蒸发后放入真空箱中继续干燥24 h。完全干燥后得到固化膜,备用。

1.4 表征与测试

红外光谱:采用ATR-FTIR红外光谱仪在4 000~400 cm-1进行测试。

热稳定性:采用热重分析仪测定。N2保护,温度50~600℃,升温速率10℃/min,气体流速50 mL/min,样品质量5~10 mg。

粒径:将乳液稀释500倍,采用纳米粒度与电位分析仪进行测定。测试条件:25℃,恒温平衡2 min。

耐水性:称取质量为m1的胶膜,放入水中浸泡24 h,取出后用滤纸擦去表面的多余水分,称质量为m2,每个样品测试3次。吸水率按下式计算:

拉伸强力:采用万能材料实验机进行测试,拉伸速率为50 mm/min。

2 结果与讨论

2.1 蓖麻油功能性聚氨酯染料的红外光谱

由图1可知,2 932和2 863 cm-1处为甲基和亚甲基伸缩振动峰,图1a在3 411 cm-1处出现—OH的特征吸收峰,图1b和1c在3 356和1 529 cm-1处 出 现N—H的特征吸收峰。图1b中,2 265 cm-1处为—NCO特征峰,说明预聚物为端NCO型聚合物。图1c中,2 265 cm-1处的峰经水乳化、固化后消失。与1b相比较,图1a在1 461 cm-1处出现CC伸缩振动峰,说明预聚物中含有来自蓖麻油不饱和脂肪酸链中的碳碳双键。

图1 蓖麻油功能性聚氨酯染料及蓖麻油的红外光谱

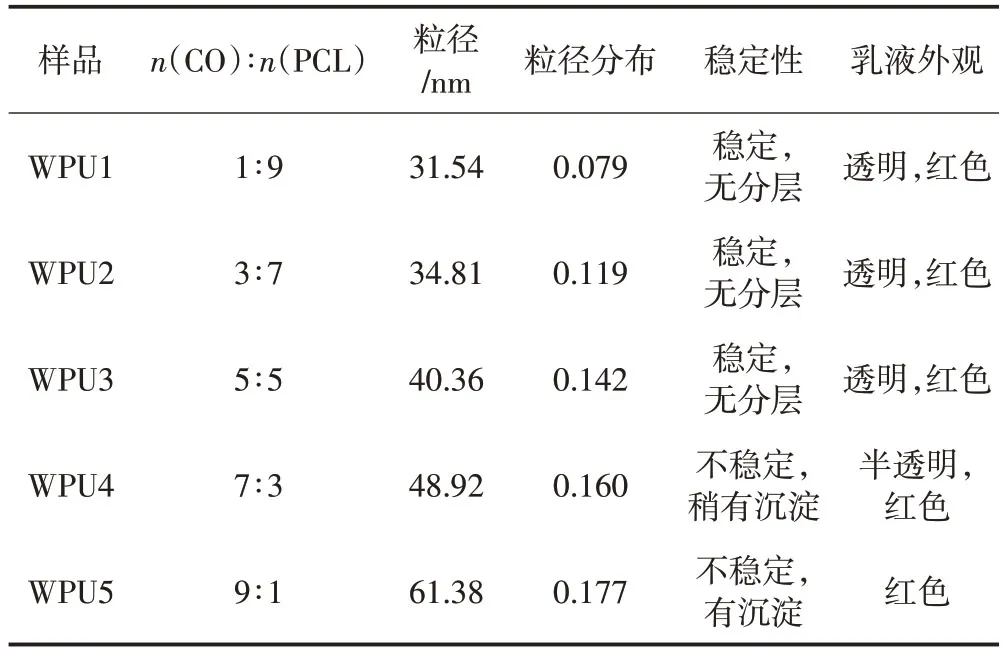

2.2 蓖麻油用量对乳液稳定性及粒径的影响

如图2和表1所示,随着蓖麻油与聚己内酯二元醇物质的量比的增加,乳液粒径增大,且分布变宽。这是因为蓖麻油分子结构中含有3个羟基,可以部分取代聚己内酯二元醇参与反应,并可以作为一种交联剂,从而形成具有一定交联度的网状结构;蓖麻油分子长碳链结构中含有双键,在成膜过程中能够氧化产生自交联进一步提高交联度,从而使得聚氨酯的耐水性增加,亲水性下降。因此,随着蓖麻油用量的增加,蓖麻油聚氨酯染料在水中的分散性变差、不易自乳化,易发生凝聚,所以粒径变大,粒径分布也逐渐变宽,稳定性变差[13]。

图2 蓖麻油用量对乳液粒径的影响

表1 蓖麻油用量对乳液粒径及稳定性的影响

2.3 蓖麻油用量对固化膜性能的影响

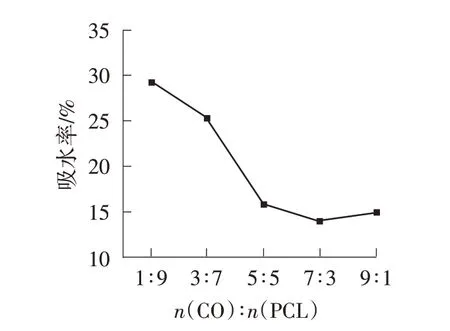

2.3.1 吸水率

蓖麻油用量对固化膜吸水率的影响见图3。

图3 蓖麻油用量对固化膜吸水率的影响

如图3所示,随着CO用量的增加,固化膜的吸水率逐渐下降,这是由于随着CO用量的增加,固化膜上的疏水长链增多,交联程度变大,导致其对水分子的吸收减弱,吸水率降低。当n(CO)∶n(PCL)大于5∶5时,吸水率下降相对缓慢,这是由于交联度达到一定程度后,固化膜对水分子的吸收区已经不多。但是当n(CO)∶n(PCL)=9∶1时,吸收率略有上升,这是因为随着蓖麻油用量增加,WPU乳液粒径增大,形成的聚氨酯薄膜致密性减弱,使得水分子易于渗入。

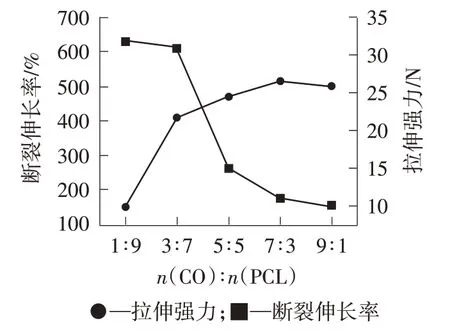

2.3.2 力学性能

由图4可看出,随着CO与PCL物质的量比的增加,聚氨酯固化膜的拉伸强力增大,当n(CO)∶n(PCL)=7∶3时,拉伸强力达最大27 N左右,继续增大CO用量,拉伸强力开始下降,而断裂伸长率一直在降低,这是因为CO可以使分子间相互交联,形成三维网状结构,随着CO用量增大,交联密度增大,分子链段间的相互运动减弱,在外力作用下断裂伸长率减小,因此分子链段间的相对滑移也减弱,使胶膜的拉伸强力增大;但是蓖麻油用量过高时交联过度,拉伸强力略有下降。

图4 蓖麻油用量对固化膜力学性能的影响

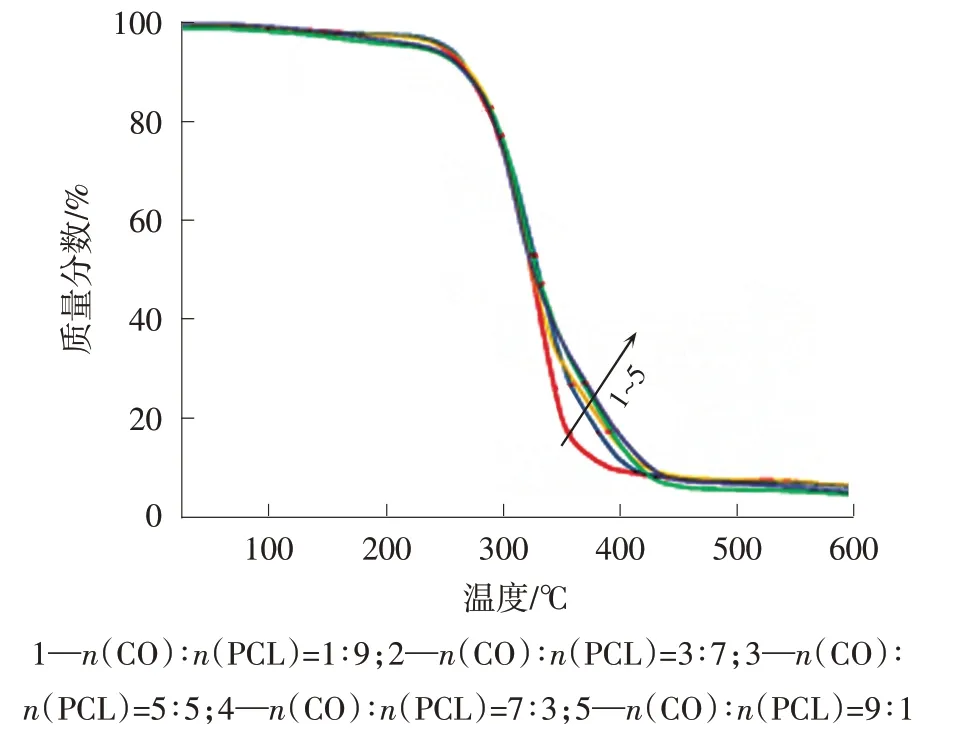

2.3.3 热稳定性能

蓖麻油用量对固化膜热稳定性能的影响见图5。

图5 蓖麻油用量对固化膜热稳定性能的影响

如图5所示,蓖麻油基水性聚氨酯染料固化膜呈现两个热分解阶段:320℃左右主要为蓖麻油基水性聚氨酯染料分子链上氨基甲酸酯键、脲键热分解生成CO2;390℃左右主要为软链段的醚键和蓖麻油分子上的长碳链分解。随着蓖麻油用量的增加,其分子结构中的氢键和氨基甲酸酯基质量分数减小,所以第1阶段最大失重率的温度有所下降,第2阶段热失重率为80%时,温度从350℃提升到390℃。因此,蓖麻油可以提高水性聚氨酯染料固化膜的耐热性能。

采用热失重方法研究了固化膜热分解反应动力学并得到反应活化能。Horowitz-Metzger方法通过相同加热速率的TG曲线计算热分解活化能(Ea),同时反映蓖麻油用量对固化膜热性能的影响。对公式简化得到以下方程:

其中,Tmax是最大质量损失时的温度,a是失重率。使用Horowitz-Metzger的积分方法,蓖麻油基水性聚氨酯染料固化膜第1阶段热分解的ln[ln(1-a)-1]对T-Tmax曲线如图6所示,所有曲线斜率相关系数均高于0.99。表2中,随着蓖麻油用量的增加,蓖麻油基水性聚氨酯染料固化膜的活化能略有增大,当蓖麻油与聚己内酯二元醇物质的量比为5∶5时,热降解活化能为105.31 kJ/mol。

图6 ln[ln(1-a)-1]对T-Tmax曲线

表2 不同蓖麻油用量固化膜的活化能

3 结论

(1)由红外光谱表征证明蓖麻油已经成功接入聚氨酯中。

(2)随着蓖麻油用量的增加,乳液粒径增大。

(3)随着蓖麻油用量增加,固化膜的吸水率先减小后增大,拉伸强力先增大后减小,断裂伸长率逐渐减小。当蓖麻油与聚己内酯二元醇物质的量比为5∶5时,固化膜性能最佳,吸水率为15%,拉伸强力为24 N,断裂伸长率为260%左右,耐热性能较好,热降解活化能为105.31 kJ/mol。