碟片激光器激光淬火过程数值模拟与试验研究

2019-06-27李昌于志斌赵金月李云飞韩兴

李昌,于志斌,赵金月,李云飞,韩兴

碟片激光器激光淬火过程数值模拟与试验研究

李昌1,于志斌1,赵金月1,李云飞2,韩兴1

1.辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051; 2.中国能建东电一公司 锅炉项目部,沈阳 110179)

通过模拟计算得出45钢激光淬火温度场的瞬变规律和微观组织相变规律,得出马氏体的形成与转变程度,测出淬火相变硬化的层深与层宽。基于COMSOL Multiphysics建立碟片激光器对45钢激光淬火过程的热力耦合模型,利用JMatpro计算45钢激光淬火过程中的物性参数变化,对模型物性参数进行修改,并以4000 W碟片激光器对45钢进行激光淬火试验,通过Axioskop 2扫描电子显微镜、Zeiss-ƩIGMA HD场发射电子显微镜、HXS-1000A显微硬度仪分析45钢淬火组织和相变硬化规律。相同功率下,碟片激光器与传统激光器相比,激光淬火相变硬化层及热影响区明显增大,相变界限清晰,淬火影响区呈高斯分布,完全相变区组织转变效果较好,热影响过渡区沿高斯弧线近似等距分布。激光淬火层由表及里依次为完全淬火相变区、不完全淬火区和芯部基体,完全淬火区形成致密细小的针状马氏体和少量残余奥氏体,淬硬层呈高斯分布,深达1084.589 µm,最大宽度9761.989 µm,硬度达到799HV,不完全淬火区厚度为361.533 µm。试验结果与模拟计算结果吻合,COMSOL可实现对激光淬火过程的有效模拟。

碟片激光器;激光淬火;相变;微观组织;数值模拟

激光淬火是一种重要的激光表面处理技术,它依托激光热源,使被扫描工件表面迅速积聚激光能量,表面温度以105~106℃/s的升温速度迅速升高到高于奥氏体相变点但低于熔点的温度区间,然后自激冷却迅速使表层发生相变,形成组织细密、高位错密度的高碳马氏体。该工艺方式热变形小、突破复杂零件形状曲线限制,无需水、油等中间冷却介质,工艺周期短且质量稳定可控,强化效果好,适用性强。1974年,美国通用首次对铸铁壳体实施激光淬火,提高耐磨性近10倍[1]。M. Pellizzari和M. G. DeFlora以功率4.4 kW的Nd:YAG激光器,对C40进行激光淬火,得出了磨损与微观结构之间的关系[2]。国内近几年激光淬火技术发展迅速,主要对汽车缸套进行激光淬火处理[3]。李刚基于1050 W功率的CO2激光器对GCr15进行淬火,光斑直径4 mm,扫描速度6 mm/s,极大地提高了硬度、耐磨性和耐蚀性[4]。激光器是激光淬火的核心关键件,因CO2激光器和Nd:YAG激光器出现和应用早,激光淬火主要应用这两类激光器,研究也多以这两种激光器展开,碟片激光器激光淬火相对较少[5]。

影响激光淬火的工艺参数较多,如激光功率、光斑直径、扫描速度、离焦量,很难找出这些工艺参数间确切的定量算式关系,不同材料的研究结论对于不同的激光器差异较大,找出最优激光淬火工艺参数是提高淬火效果的关键。依靠传统的试验方式,不能快速准确得出淬火过程工件温度场瞬时变化规律和微观组织相变规律,难以实现对最佳工艺参数的准确评估,且可操作性差,费时费力[6-9]。数值模拟方法能够有效获取淬火过程温度场和相变瞬态信息,同时可借助试验对模拟结果进行验证,为确定最优激光淬火参数提供了有效途径。近年来,从试验和模拟角度对激光淬火进行了一定量的研究[10-12],但以CO2激光器、Nd:YAG激光器为主,碟片激光器淬火试验研究较少。本文以通快4000 W碟片激光器为载体,从模拟和试验角度研究激光淬火对45钢组织、相变硬化和表面性能的影响规律。

1 碟片激光器45钢激光淬火过程数值模拟

1.1 激光淬火传热微分方程

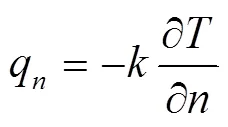

激光淬火过程的能量传递遵循热力学第一定律,热量传输主要包括热传导、热对流和热辐射3种方式,热传导用傅里叶定律描述为:

式(1)中,q为作用于45钢表面的热流密度,W/m2;∂/∂为方向温度偏导数;为导热系数,W/(m·K);负号表明热能由高温向低温传输。

热对流用牛顿冷却方程表述为[13]:

式(2)中,为热流密度,W/m2;为流体换热系数;z为固体表面温度,K;∞为流体温度,K。

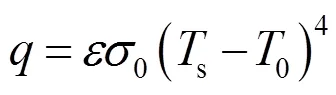

在激光相变硬化过程中,基体与室温存在温差,向外热辐射,由斯蒂芬-波尔斯曼方程描述为:

式(3)中,为基体表面辐射的热流密度,W/m2;0为基体环境温度,K;0为斯蒂芬-波尔兹曼常数,通常取5.67×108W/(m2·K4);s为45钢表面温度,K;为基体表面热辐射率。

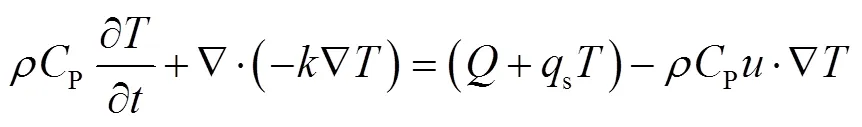

激光淬火总传热方程为[14]:

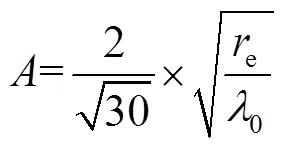

激光吸收率与激光波长、基体粗糙度有关且随温度变化,本试验选取TruDisk 4002激光器,波长为1030 nm,淬火前处理粗糙度为3.6 μm。运用Hagen-Rubens公式确定激光吸收率为:

式(5)中,e为电阻率,0为激光波长。

1.2 45钢激光淬火过程数值模拟

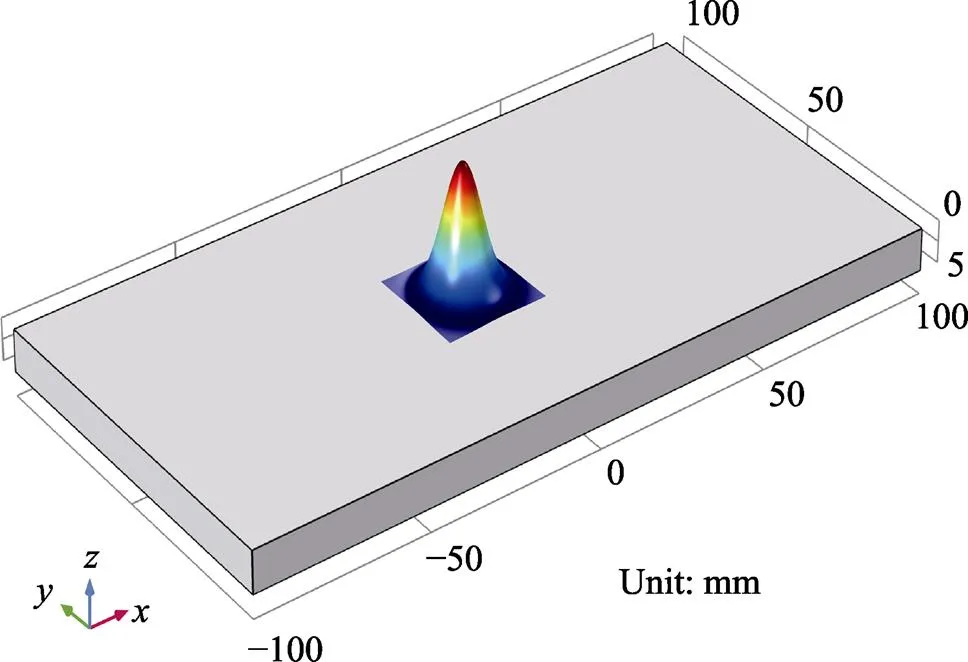

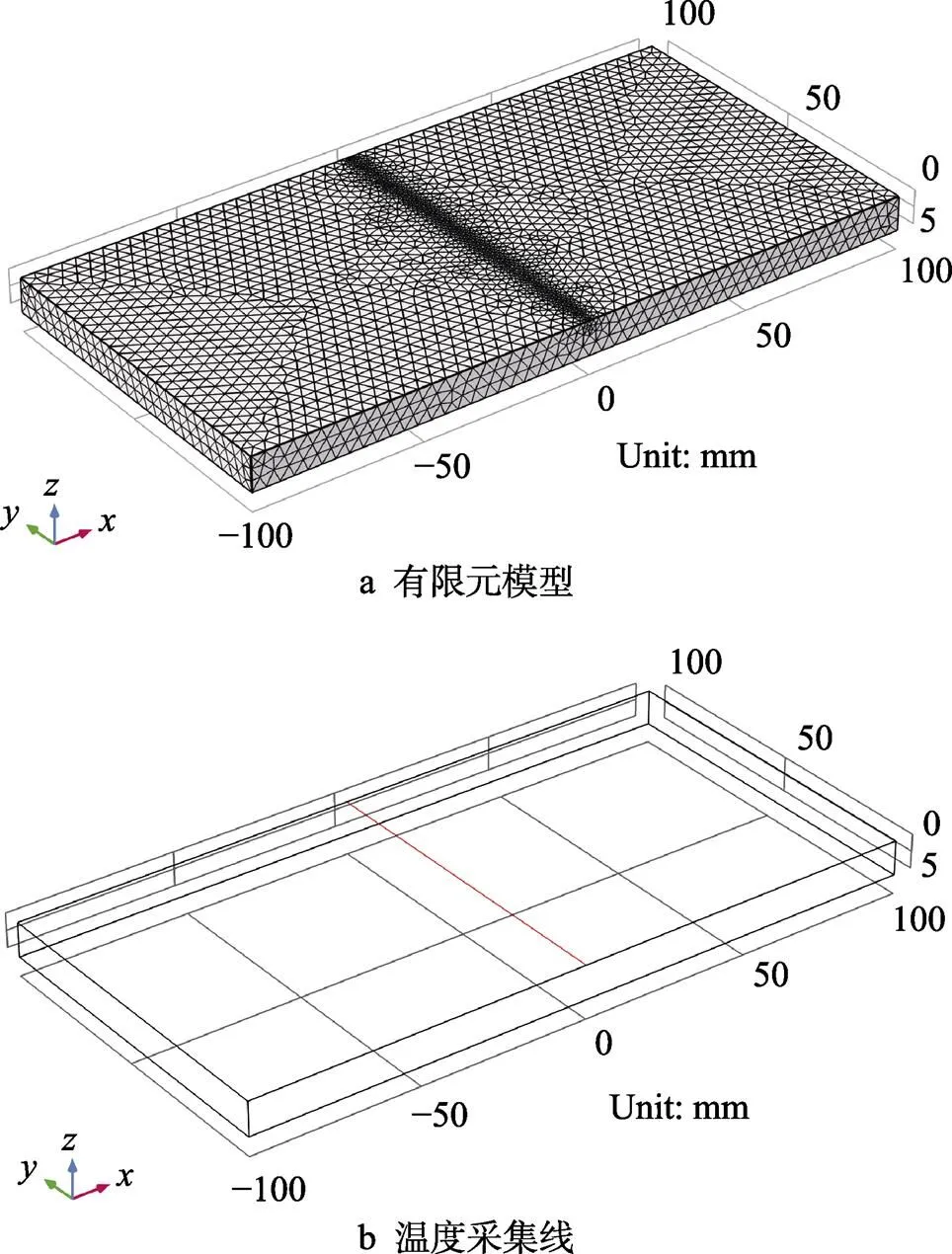

为实现对45钢碟片激光器激光淬火的有效模拟,基于COMSOL Multiphysics建立如图1试件,尺寸200 mm×100 mm×5 mm,材质如表1。因激光淬火中急冷急热会导致材料物性参数随温度变化,用JMatpro计算45钢的比热容﹑密度﹑导热系数﹑电阻率随温度变化的数据,以插值函数形式导入COMSOL,改变试件的物性参数,图2为计算得出的45钢相变曲线。采用四面体分网,沿激光扫描路径进行网格局部细化,顶点单元数10,边单元数420,边界元数8272,单元数56 428,有限元网格模型如图3a。根据图2的相变曲线设定45钢淬火过程中的相变条件(>0.1,>1035 K,1,>0.1,<1035 K,2)对模型进行热力耦合、相变计算求解,得出45钢碟片激光器淬火过程中温度场瞬变规律和微观组织相变规律。分别以表2中3种激光淬火参数进行模拟计算,从试件中线上=0、=0、=0位置沿轴正向淬火扫描,计算淬火过程温度场,以试件2计算为例,结果如图4所示。

图1 基于COMSOL的45钢激光淬火试件模型

表1 45钢的元素组成

Tab.1 Element composition of 45 steel wt%

图2 45钢激光淬火过程相变曲线

图3 45钢激光淬火有限元模型与温度采集线

计算得出试件2沿图3b采集线上不同时刻的温度变化曲线,如图5。激光扫描初始位置线、终止位置线不同瞬时温度变化分别如图6和图7所示。计算结果表明,COMSOL计算能够准确再现激光扫描淬火过程中基体温度场的瞬态变化过程。

表2 激光淬火选取的试验参数

Tab.2 Test parameters selected by laser quenching

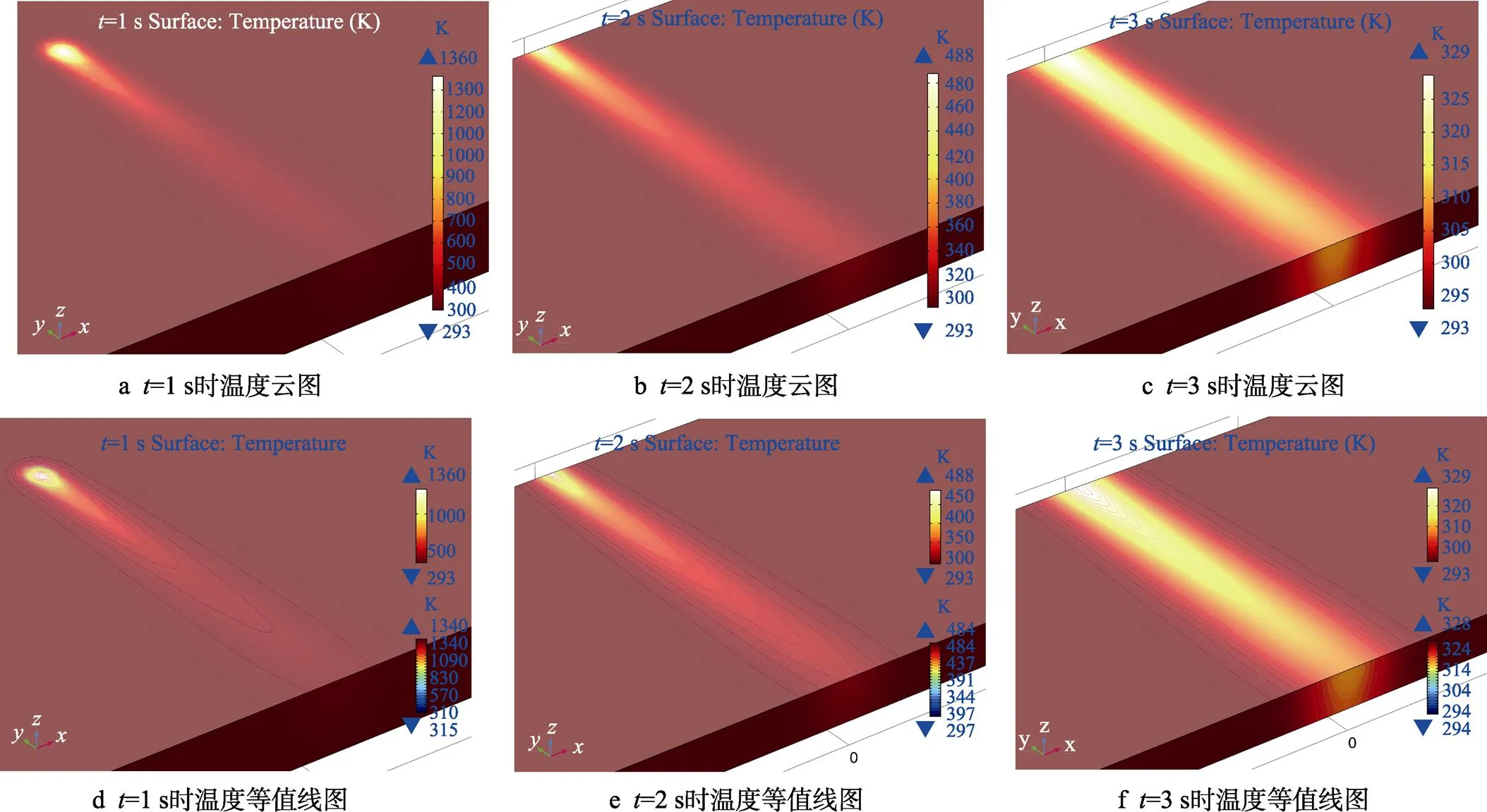

图4 试件2在不同时刻激光淬火温度场瞬时变化图

图4结果表明淬火中激光光斑形成了集中热源加热区,中央温度最高,由里向外呈高斯梯度递减;随着光斑的扫描,在热传导、热对流、热辐射的综合影响下,基体表面沿扫描方向的反向形成了“彗星状”收缩温度带,温度带内的温度由里向外呈梯度递减趋势,急冷效果明显。图5为激光淬火过程中沿淬火扫描方向不同位置的温度随时间变化梯度,0~2.5 s,光斑高温影响区不断前移,光源中心温度最高,均值接近1350 K;随着光斑移动,采集线上不同位置处温度呈规律性变化,离光斑越近,温度梯度越大,升温梯度要略大于降温梯度;0.8 s时光斑到达50 mm附近,光斑扫过位置开始自激冷却,温度迅速降低,光斑未到之处,温度仍为室温;不同时刻光斑热影响区温度变化趋势相近。

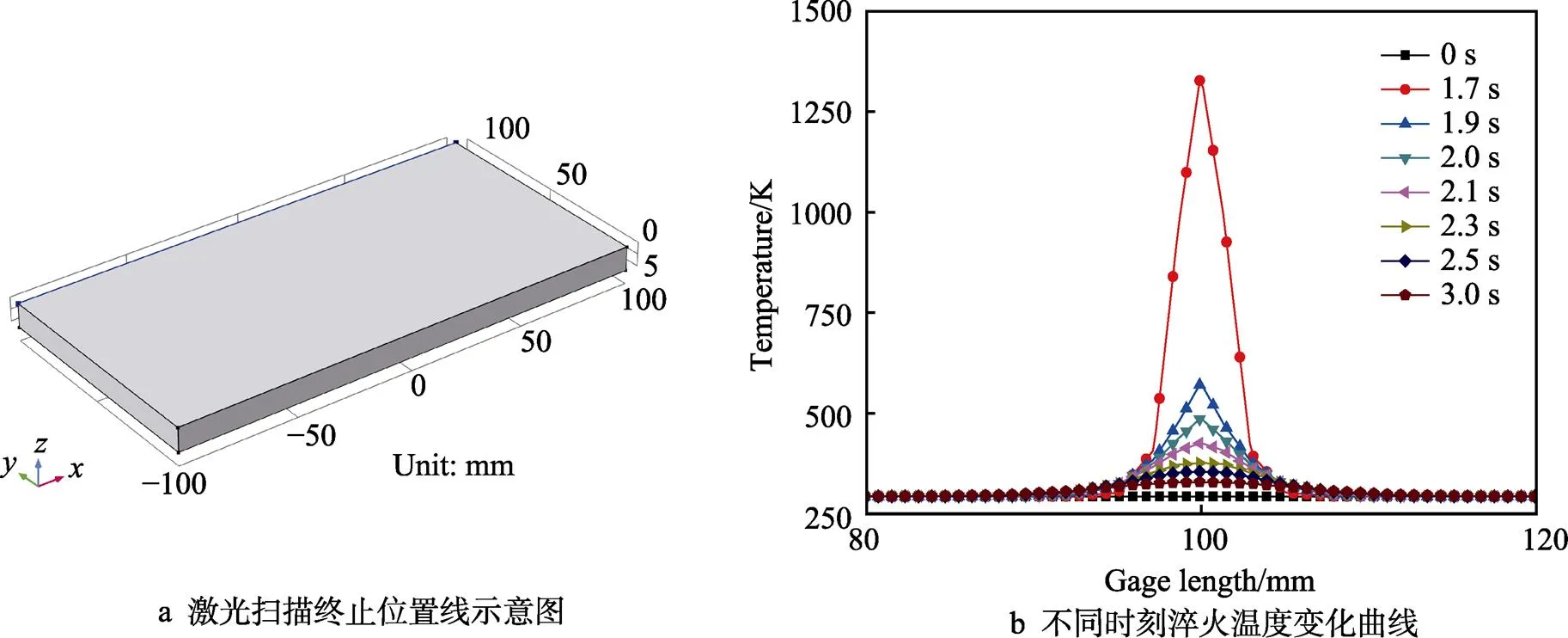

图6为扫描开始位置线在不同时刻的温度变化。扫描初始时刻,基体接近室温,随着光斑的扫描,不同位置温度呈现近高斯分布,中央温度最高,两侧迅速递减为室温,可定量得出激光扫描过程温度影响区范围。0.1 s时,开始位置线受光斑热影响最为明显,最高温度588 K;0.1~3 s内,随着光斑远离开始位置线呈现自激冷却,迅速接近室温,降温梯度由140 K先逐渐减小到5 K,而后增大到25 K,然后接近室温。图7为激光扫描终止位置线不同时刻淬火温度的变化曲线。0 s时,终止位置线与光斑距离较远,该位置温度未受光斑热影响;1.7 s时,终止位置线受光斑热影响明显,沿测量线长度方向温度呈近高斯分布,最高温1350 K,两侧迅速递减为室温。光斑过后,热影响逐渐减弱,降温梯度由770 K减小到50 K,最终接近室温。

图5 试件2不同时刻沿采集线淬火温度变化曲线

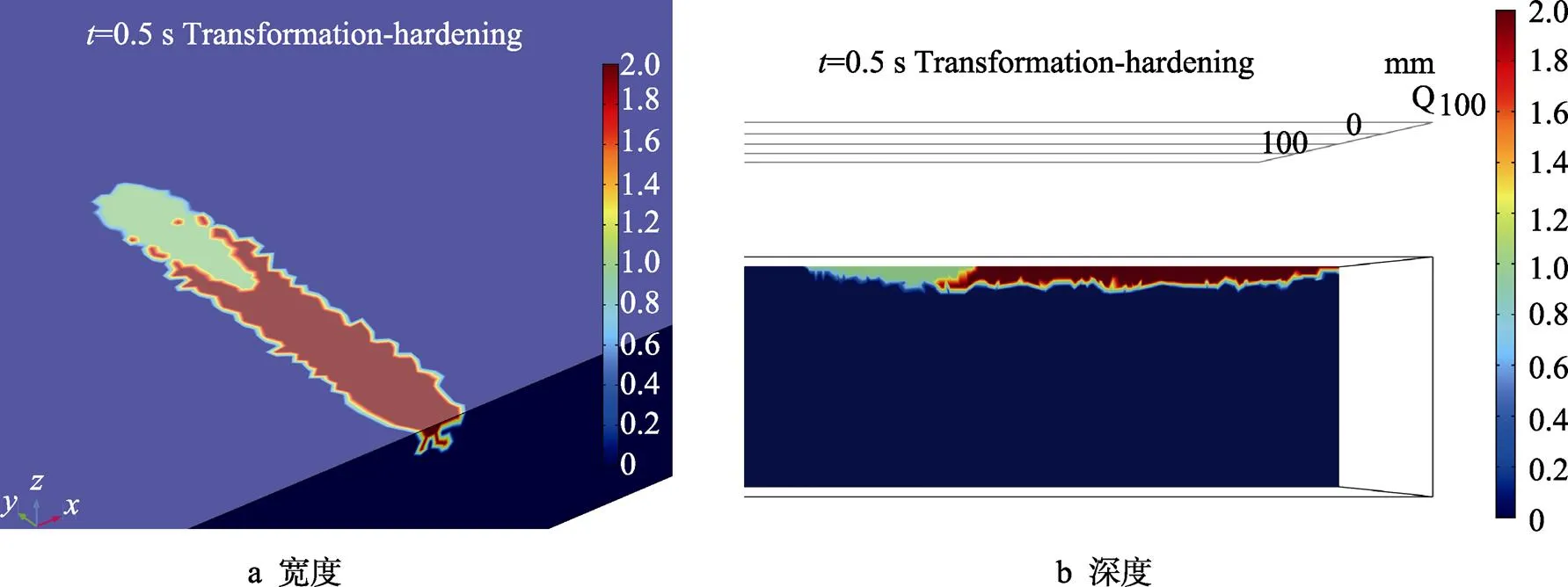

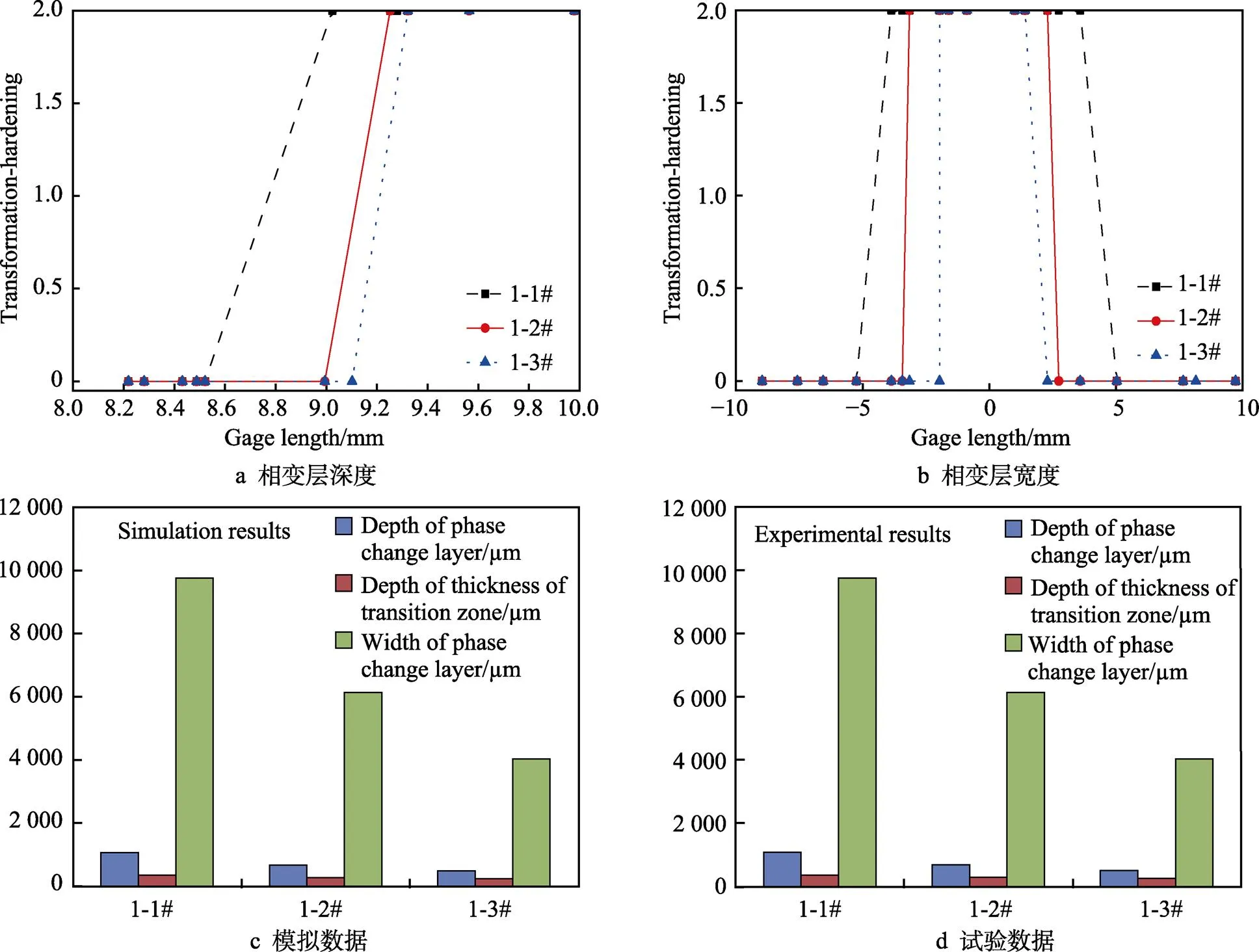

计算得出不同时刻激光淬火后基体表层相变硬化规律,试件2在=0.5 s时的相变结果如图8,3种试件完全相变后的结果如图9。结果表明,激光淬火过程中,不同工艺下相变明显不同,试件2基体表层发生了奥氏体向马氏体的逐渐转变,相变深度为681.1686 µm,不完全相变区厚度为285.6818 µm,相变宽度为6141.275 µm。试件1相变深度1081.436 µm,不完全相变区厚度为360.421 µm,相变宽度为9760.763 µm。试件3相变深度503.342 µm,不完全相变区厚度为251.272 µm,相变宽度为4041.581 µm。

图6 激光扫描初始位置线不同时刻的淬火温度变化曲线

图7 激光扫描终止位置线在不同时刻淬火温度变化曲线

图8 t=0.5 s时试件2激光淬火相变层的宽度与深度

图9 t=3 s时试件激光淬火相变

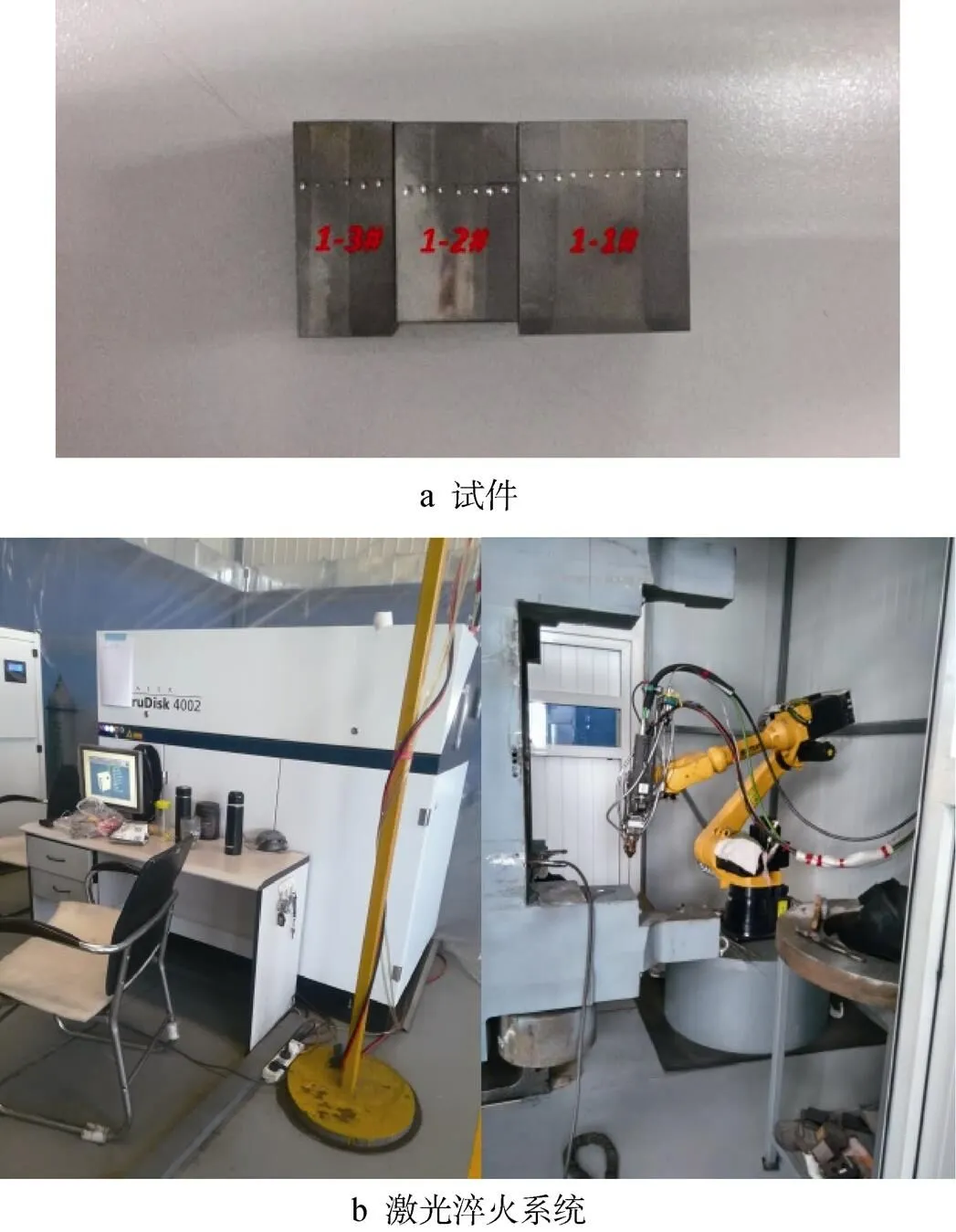

2 碟片激光器激光淬火试验

试验材料选45钢(如图10a),退火处理,化学成分如表1。试验以TruDisk 4002激光器配六自由度机器人实现激光淬火,如图10b。碟片激光器将固体激光器的棒状晶改为碟片晶,碟片晶薄且径厚比大,可及时有效冷却。一维热传导使晶体内温度分布均匀,解决了热透镜问题,改善了光束质量、转换效率及功率稳定性,其转换功率可达30%,比棒式激光器提高近10倍,具有光束质量高、维修成本低、光纤引导柔性加工等优势,比传统激光器具有优势。激光器波长1030 nm,激光功率80~4000 W,输出光束0.2 mm时,光束质量为8 mm·mard。

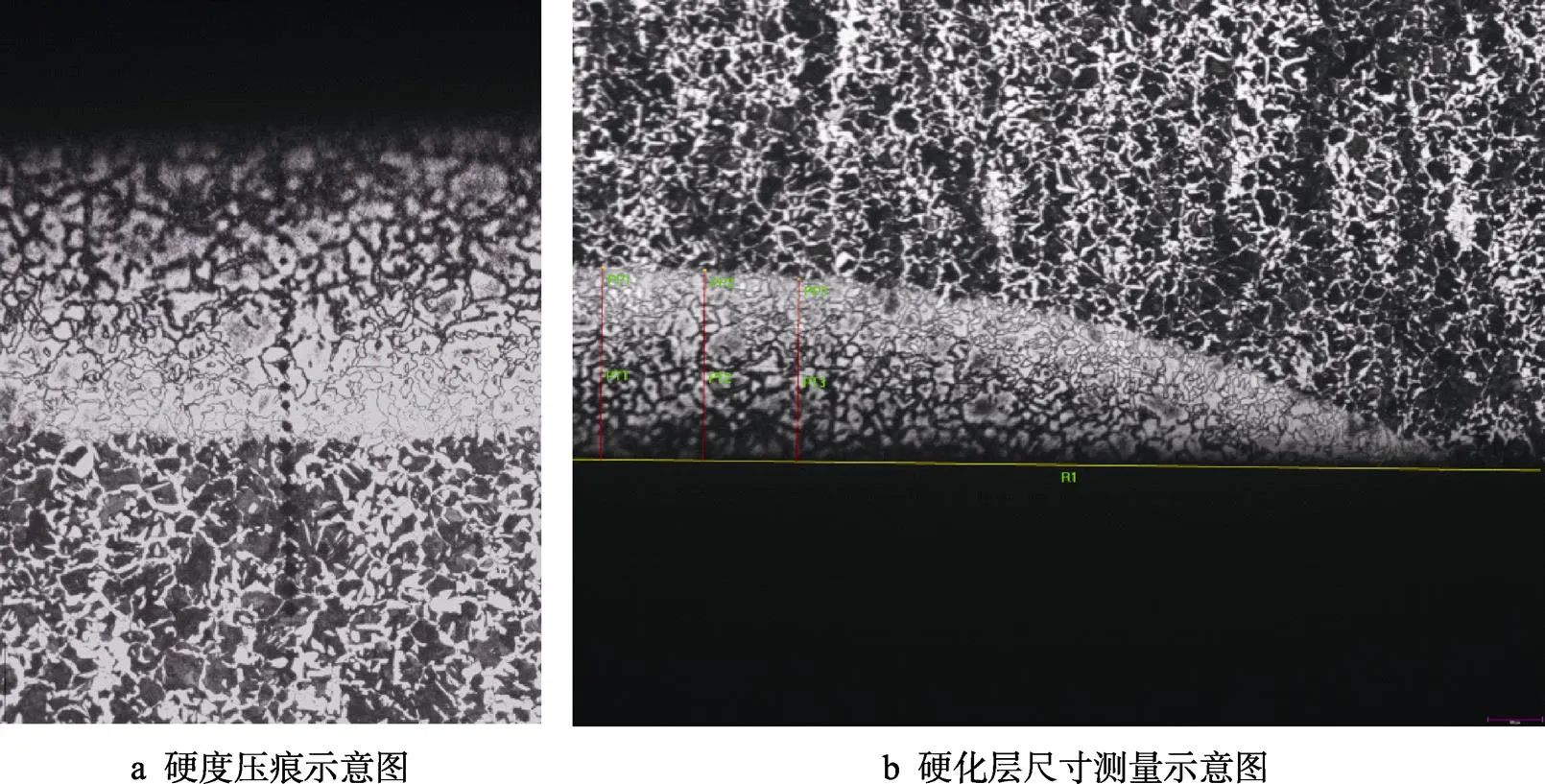

激光淬火前对试件表面进行预处理,粗糙度为3.6 μm。对各试件激光淬火,沿垂直扫描方向纵向切开,用砂纸逐级打磨、抛光,用4%硝酸酒精溶液腐蚀,用Axioskop2 SEM电子显微镜、蔡司场发射电子显微镜进行金相试验,观察淬火硬化层显微组织变化形貌,测量淬硬层及热影响区厚度。用HXS-1000A显微硬度计,对淬火层硬度进行测量,加载0.2 kg,加载时间10 s。

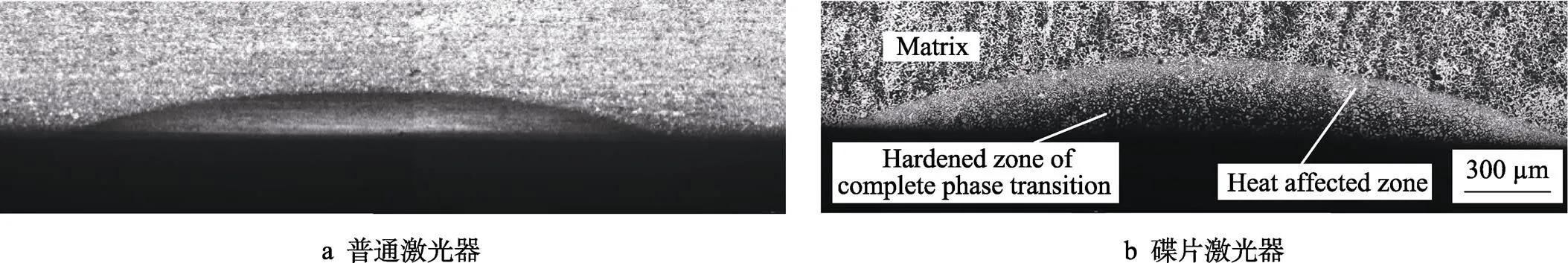

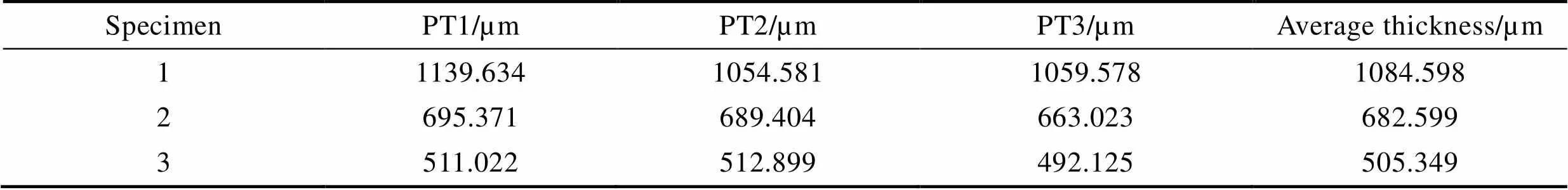

图11为2号试件不同激光器激光淬火金相形貌,碟片激光器与传统激光器相比,激光淬火相变硬化层及热影响区明显增大,相变界限清晰。图12是2号试件整体淬火金相形貌。测量相变硬化层深度及热影响区厚度,结果分别如表3和表4所示,测量位置如图13b。试验表明,激光淬火后,金属表层发生显著相变硬化,由表层到基体分为完全相变硬化区、热影响过渡区和芯部基体区。完全相变硬化区主要是含碳不均的针状马氏体和少量残留奥氏体,该组织的形成是由于高功率密度激光辐照,导致急热急冷,碳及合金元素来不及扩散而滞留,对马氏体转变产生差异化影响,造成组织不均。急热导致奥氏体形核数急速递增,形核可在原晶界、亚晶界、相晶界及晶格缺陷处发生,晶粒不能及时长大,从而形成高碳、高位错密度马氏体。热影响过渡区由表及里升温呈梯度递减,短时原子迁移、扩散不明显,相变不充分,不能完全奥氏体化,由马氏体逐渐转变为铁素体和珠光体。而芯部受激光辐照热影响较小,未发生组织转变,主要是珠光体和铁素体。

图10 激光淬火试件与设备

淬火影响区呈高斯分布,完全相变区组织转变效果较好,热影响过渡区沿高斯弧线近似等距分布。测量得出,试件1相变硬化层宽度为9761.989 µm,平均厚度为1084.598 µm,热影响区厚度为361.533 µm,占比近33%。试件2相变硬化层宽度为6143.396 µm,最大厚度为682.599 µm,热影响区厚度为286.691 µm,占比近42%。试件3相变硬化层宽度为4042.789 µm,平均厚度为505.349 µm,热影响区厚度为252.674 µm,占比近50%。模拟与试验结果基本吻合。

图11 2号试件不同激光器激光淬火金相形貌

图12 2号试验件纵深组织变化

表3 激光淬火相变硬化层深度测量

Tab.3 Measurement of depth of phase change hardening layer by laser quenching

表4 激光淬火热影响过渡区厚度测量

Tab.4 Measurement of thickness of transition zone by laser quenching

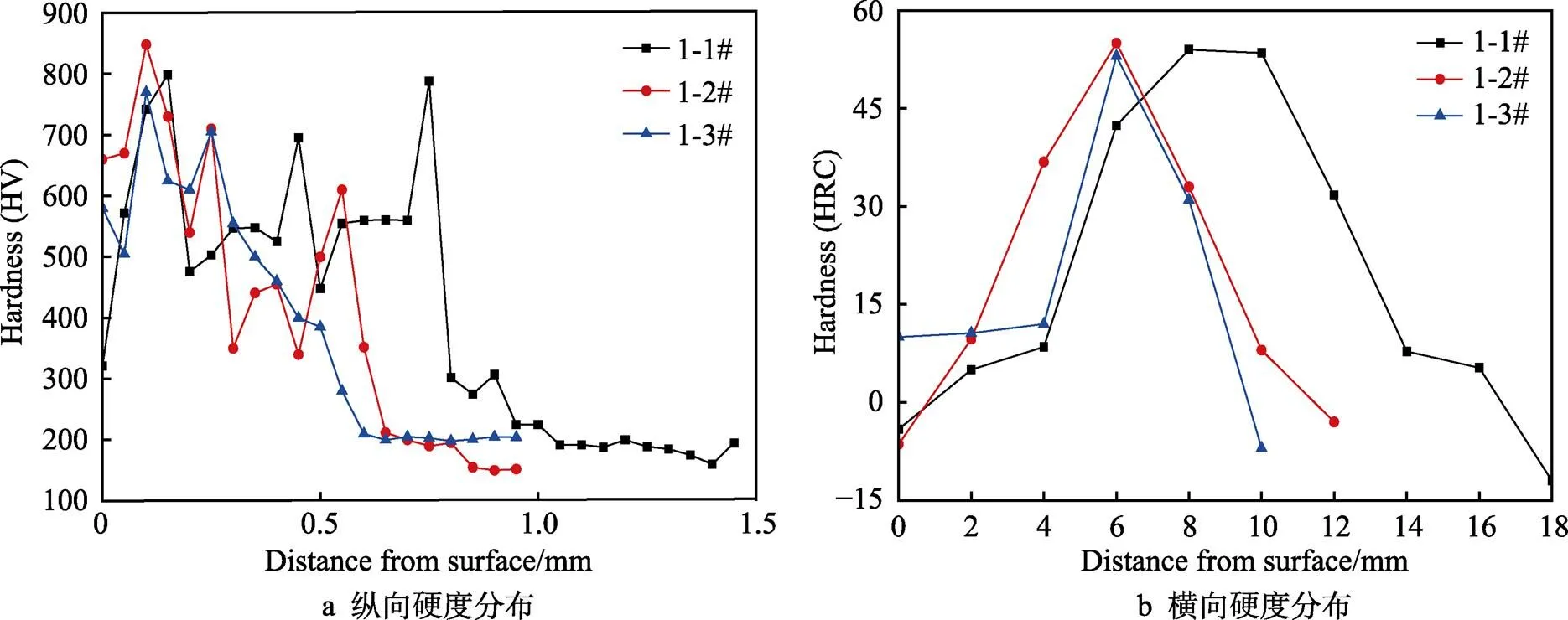

在加载0.2 kg、10 s条件下,通过HXS-1000A显微硬度计对淬火层硬度和表面硬度进行测量,试件压痕分布如图13a,试验结果如图14。试验结果表明,试件1-1#距离表面0.145 mm时硬度为799HV,在0.145~0.723 mm内,发生完全相变,硬度先减小后增大,完全相变区与热影响区交接边缘硬度提高到788HV,进入过渡区,硬度下降明显。试件1-2#表层硬度为660HV,距离表层0.09 mm处达最大值848HV,距表层0.09~0.4 mm处呈现先减小后增大的波动,完全相变区与热影响过渡区的交接边缘硬度提高到610HV,进入热影响过渡区,硬度下降明显。试件1-3#表层硬度580HV,距离表层0.1 mm处最高达770HV,完全相变区与热影响区边缘交界处提升到730HV而后递减。淬火表面硬度呈正态分布,光路中心硬度最大,试件1为54HRC且保持2 mm宽度的均匀分布,距离中心越远,硬度越低;试件2光路中央硬度达最大值55HRC,距离光路中心越远,硬度下降趋势越明显;试件3最高硬度出现在光路中心处,为53HRC,距离光路中心越远,硬度下降趋势越明显。可见,通过碟片激光器提升淬火硬度较为明显,完全相变区硬度虽高,但也存在一定的小幅度波动,呈现先减小后小幅度回升趋势,边缘区硬度相对较高。随着激光辐照功率的降低,完全相变区小幅度波动得到抑制。

图13 试件2表面硬度与硬化层测量示意图

图14 激光淬火硬化层硬度分布

3 结论

1)将COMSOL Multiphysics与JMatpro结合,可建立碟片激光器激光淬火过程变物性参数的热力学耦合模型,实现对温度场和相变过程的计算求解。计算结果与试验吻合,验证了模型计算的有效性。

2)大功率碟片激光器对激光淬火更具性能优势。45钢碟片激光器淬火试验表明,热影响区呈高斯分布,随着辐照功率的降低,淬火区深度和高斯弧宽度明显减小,热影响过渡区厚度有所增加。硬度提升明显,完全相变区硬度较高,但也存在一定的小幅度波动,呈现先减小后小幅度回升趋势,随着辐照功率的降低,完全相变区小幅度波动得到抑制。

[1] KATSAMAS A I, HAIDEMENOPOULOS G N. Laser- beam carburizing of low-alloy steels[J]. Surface and coatings technology, 2001, 139(2): 183-191.

[2] PELLIZZARI M, FLORA M G D. Influence of laser hardening on the tribological properties of forged steel for hot rolls[J]. Wear, 2011, 271(9): 2401-2411.

[3] 赵新, 金杰. 激光表面改性技术的研究与发展[J]. 光电子激光, 2000, 11(3): 324-328. ZHAO Xin, JIN Jie. Studies and developments of laser surface modification technology[J]. Journal of optoelectronics·laser, 2000, 11(3): 324-328.

[4] 李刚, 相珺, 况军. GCr15钢表面激光淬火的组织与性能[J]. 材料热处理学报, 2010(4): 129-132. LI Gang, XIANG Jun, KUANG Jun. Microstructure and properties of GCr15 steel treated by laser quenching[J].Transactions of materials and heat treatment, 2010(4): 129-132.

[5] 姚建华. 激光表面改性技术及其应用[M]. 北京: 国防工业出版社, 2012: 68-69. YAO Jian-hua. Laser surface modification technology and application[M]. Beijing: National Defense Industry Press, 2012: 68-69.

[6] 刘春阁, 邱星武. 激光硬化表面处理技术及其应用现状[J]. 稀有金属与硬质合金, 2012, 40(1): 62-63. LIU Chun-ge, QIU Xing-wu. Laser hardening surface treatment technology and its present application[J]. Rare metals and cemented carbides, 2012, 40(1): 62-63.

[7] BABIC M, MILFELNER M. Robot laser hardening and the problem of overlapping laser beam[J]. Advances in production engineering & management, 2013, 8(1): 25-32.

[8] 符轲, 张修庆, 续晓宵. 45钢激光淬火工艺优化及性能[J]. 金属热处理, 2017, 42(1): 154-157. FU Ke, ZHANG Xiu-qing, XU Xiao-xiao. Process optimization and property analysis of 45 steel by laser quenching[J]. Heat treatment of metals, 2017, 42(1): 154- 157.

[9] 桑嘉新, 沈骏, 张贤坤. 20CrMnTi齿轮钢激光淬火的研究[J]. 中国锰业, 2017, 35(4): 117-119. SANG Jia-xin, SHEN Jun, ZHANG Xian-kun. A study on the laser quenching of 20CrMnTi gear steel[J]. China's manganese industry, 2017, 35(4): 117-119.

[10] KONG D, GUIZHEONG F U, WANG W, et al. Effects of laser quenching on friction and wear properties of 40CrNiMo[J]. Journal of Central South University, 2014, 45(3): 714-720.

[11] 郜飞飞, 王敬忠, 包汉生. 激光淬火工艺参数对HT210淬硬层深及硬度的影响[J]. 物理测试, 2017, 35(5): 20-23. GAO Fei-fei, WANG Jing-zhong, BAO Han-sheng. Influence of the laser quenching process parameters on the depth and the hardness of the hardening layer of HT210[J]. Physics examination and testing, 2017, 35(5): 20-23.

[12] 华希俊, 郝静文. 泥浆泵高铬铸铁材料激光淬火技术及其摩擦磨损性能研究[J]. 表面技术, 2017, 46(6): 215-218. HUA Xi-jun, HAO Jing-wen. Laser quenching technology and friction & wear properties of mud pump high chromium iron material[J]. Surface technology, 2017, 46(6): 215-218.

[13] EIBATAHGY A M, RAMADAN R A, et al. Laser surface hardening of tool steels-experimental and numerical analysis[J]. Surface engineered materials and advanced technology, 2013, 3(2):146-153.

[14] LI Rui-feng, JIN Ya-juan, LI Zhu-guo. A comparative study of high-power diode laser and CO2laser surface hardening of AISI 1045 steel[J]. Materials engineering and performance, 2014, 1(3): 3085-3091.

[15] XIE Z Q, ZENG Q Q. Laser quenching and ion sulphidizing complex surface treat technology for diesel engine cylinder[J]. Journal of Wuhan University of Technology—Maters science edition, 2012, 27(6): 1115-1119.

[16] COLOMBINI E, SOLA R, PARIGI G. Laser quenching of ionic nitride steel: effect of process parameters on microstructure and optimization[J]. Metallurgical and materials transactions A, 2014, 45(1): 5562-5573.

Numerical Simulation and Experimental Study on Laser Quenching Process of Disk Laser

1,1,1,2,1

(1. School of Mechanical Engineering and Automation, University of Science and Technology Liaoning, Anshan 114051, China; 2. Boiler Project Department, Energy China NEPC, Shenyang 110179, China)

The work aims to obtain the transient law of laser quenching temperature field and microstructure transformation law of 45 steel obtained through simulation calculation, get the formation and transformation degree of martensite, and measure the layer depth and width of quenching phase transformation hardening. Based on COMSOL Multiphysics, the thermodynamic coupling model for laser quenching process of 45 steel plate laser was established and the changes of physical parameters during laser quenching were calculated by JMatpro to modify the physical parameters of the model. At the same time, based on 4000 W disk laser, a quenching experiment of 45 steel was carried out. The quenching microstructure and phase change hardening law of 45 steel were observed by Axioskop 2 scanning electron microscope, Zeiss-ƩIGMA HD field emission electron microscopy and HXS-1000A microhardness tester. Under the same laser power, the hardened layer and heat-affected zone of disk laser quenching were obviously larger than those of conventional laser quenching, the boundary of phase transformation was clear, the quenching affected zone showed Gaussian distribution, and the microstructure transformation effect in the complete phase transformation zone was better, and the heat-affected transition zone was approximately equidistant along the Gaussian arc. The laser quenching layer was composed of completely quenched phase transformation zone, incomplete quenched zone and core matrix, from the outside to the inside. Fine needle like martensite and a small amount of retained austenite were formed in the complete quenching zone; the hardened layer showed Gauss distribution, the depth was 1084.589 µm, the maximum width was 9761.989 µm and the hardness was 799HV. The thickness of incomplete quenched zone was 361.533 µm. All the experimental results coincide with the simulation results, and COMSOL Multiphysics can achieve an effective simulation of laser quenching process.

disk laser; laser quenching; phase change; microstructures; numerical simulation

2018-09-27;

2018-11-29

TG156.3

A

1001-3660(2019)06-0203-09

10.16490/j.cnki.issn.1001-3660.2019.06.024

2018-09-27;

2018-11-29

国家自然科学基金(E050402,51374127);辽宁科技大学创新团队建设项目(601009830-02);辽宁省教育厅项目(2017FWDF01);公安部消防重点实验室开放课题(KF201704)

Supported by National Natural Science Foundation of China (E050402, 51374127), Innovation Team Building Project of Liaoning University of Science and Technology (601009830-02), Project of Education Department in Liaoning Province (2017FWDF01) and the Opentopics of Firefighting Key Laboratories of the Ministry of Public Security (KF201704)

李昌(1980—),男,博士,副教授,主要研究方向为机械可靠性工程、激光表面处理技术。邮箱:lichang2323-23@163.com

LI Chang (1980—), Male, Doctor, Associate professor, Research focus: mechanical reliability engineering and laser surface treatment technology. E-mail: lichang2323-23@163.com