报废膜分离装置改造成固体流态化装置的探索和研究

2019-06-26薛笑莉张云凤

薛笑莉,张云凤

(太原工业学院 化学与化工系,山西 太原 030008 )

当大量固体颗粒悬浮于运动的流体之中,从而使颗粒具有流体的某些表观特征,这种流固接触状态称为流体化,即流化床[1]。由于流化床的传热、传质速率要明显好于单相气流或固定微粒物料填充层中的传热速率,而且结构简单、造价低、活动部件少、操作维修方便[1-3]而广泛应用于干燥、制粒、药物包衣、金属热处理等领域[1,4]。其中最为广泛地应用技术为干燥技术[1]。

我校化工实验室开展的流化床性能实验,主要目的是让学生观察固体颗粒在流化床中的各种状态,熟悉流化床的操作方法并测定流化床的各项数据,绘制流化床特性曲线。鉴于此,为解决教学经费不足和提高实验教学质量,本文根据目前教学的实际要求,利用报废的膜分离装置,设计了一台价格低廉、实用、可操作性强的流化床装置,很好的应用于实验教学中。

1 固体流态化实验装置的研制

1.1 流化床主体尺寸的确定

1.1.1 流化床的基本构件

流化床的结构形式有很多种,常用的形式主要由壳体、气体分布板、内部构件(如气孔挡板等)、气固分离装置和固体颗粒的加入和卸出装置的组成[5-6]。结合教学需求和实验的目的性,本次设计的流化床的主体构件,根据实验室旧装置的基本构件,主要包括离心泵、橡皮管、阀门等。

本实验装置主要用水来作为流化介质,当水从流化床的底部进口管进入到达挡板以后就会与固体颗粒相接触,若水的流速继续增大,固体颗粒将会逐渐松动,最终呈现流化状态[5]。

1.1.2 颗粒参数的测定

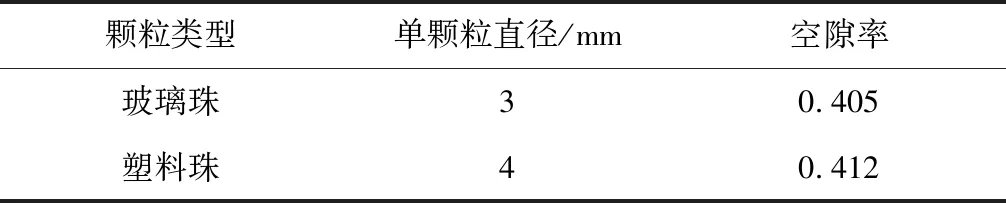

为了便于计算和观察,选取3 mm玻璃珠、4 mm塑料珠计算密度、床层空隙率、重量等参数。

1.1.2.1 颗粒的特性

球形粒子通常用直径表示其大小[5]。球形颗粒的体积、表面积、比表面积均可以用直径d全面表示。诸如:

(1)

S=πd2

(2)

(3)

1.1.2.2 床层空隙率ε

流化床中固体颗粒间的空隙率可用相关公式表示,其定义如下[5]:

(4)

影响空隙率ε值的因素很复杂,主要是颗粒的粒径、粒度分布等[7]。实验证明,单分散性球形颗粒最紧排列时的空隙率为0.26,乱堆的非球形颗粒粗床层空隙率要远远大于球形颗粒的[7]。

使用量筒、天平以及两种材料的固体颗粒进行测量,其计算过程如下:

①4 mm塑料珠

量筒和水:m1=88.551 g V1=45 mL

量筒、水和塑料珠:m2=127.314 g V2=75 mL V堆=37 mL

因此塑料珠的质量:M=m2-m1=127.314 g-88.551 g=38.763 g 则可得:

根据式(5)和式(6)的计算结果,由式(4)可以计算其空隙率 :

②3mm玻璃珠

同塑料珠的计算方法相同,可以计算得到玻璃珠的空隙率 如下:

表1 不同材料的固体颗粒参数

在后期的实验当中,玻璃珠所作出的流态化现象不是很理想,而塑料珠作为填料其流态化现象比较理想,因此,最终选用4 mm的塑料珠作为固体颗粒。

1.1.3 流化床直径的确定

在现代的工业生产中,设计流化床的直径依据的条件有很多,如有些工厂根据其催化剂的用量、需要流化的速度等来确定。

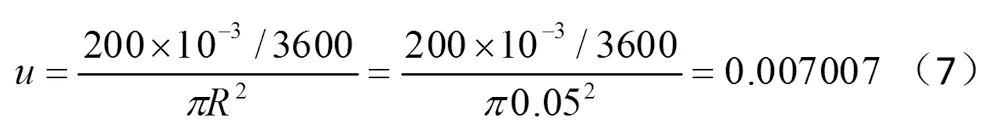

该实验用流化床直径的确定主要依据为泵的功率和流量、转子流量计的量程(40L/H~400L/H)。由式(7)可得到转子流量计的最小流量和最大流量分别为1.11×10-5m3/s和1.11×10-4m3/s。

为了更好地观察流态化现象和满足实验要求,我们使用临界流化速度u进行计算,流化床就开始出现流态化现象。

(1)当流化床以临界流化速度来计算为[8]:

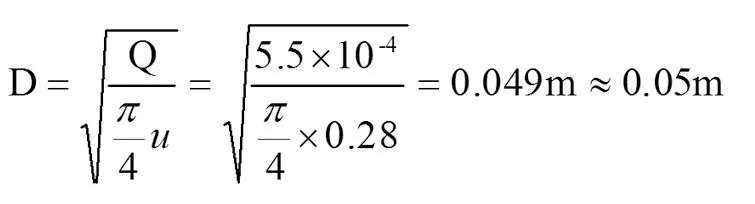

由式(8)可计算得到临界流化床的直径D,其计算过程如下:

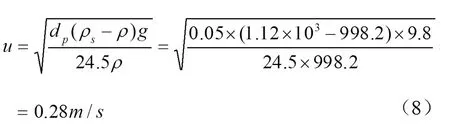

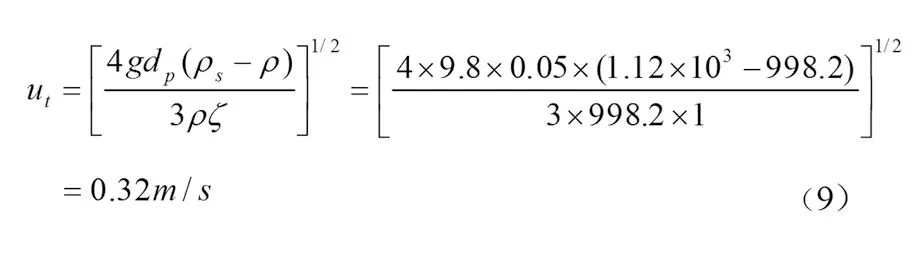

(2)当用流化床的带出速度计算时,其公式为[8]:

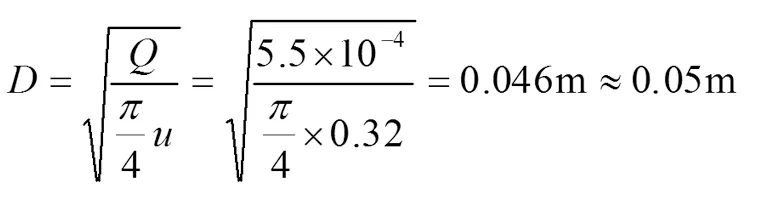

由式(9)可计算得到带出速度时的流化床直径D,其计算过程如下:

通过临界流化速度和带出速度计算所得结果几乎相同,在实际生产当中,为使厂家便于生产仪器,因此流化床的直径选取整数,即为D=50 mm。

1.1.4 流化床总高度

该实验用流化床的高度共分为两个[8-9],一个是填料层高度H0,一个为填料层上部的空间的高度h。在工业生产中,其填料层高度根据实际生产要求来计算,在本流化床设计中,在符合旧装置的安装要求基础上,为了便于更好地观察固体流态化现象,设计其固定床高度为10 cm,其次来确定填料层上部空间的高度,为了避免水的流速过大时,流化床内的固体颗粒被冲出,在流化床的上部加一个挡板。由Soroko等三位科学家所测量的有挡板时的流化床高度计算公式为[9]:

h=0.73×103HoRe1.45Ar-1.1

(10)

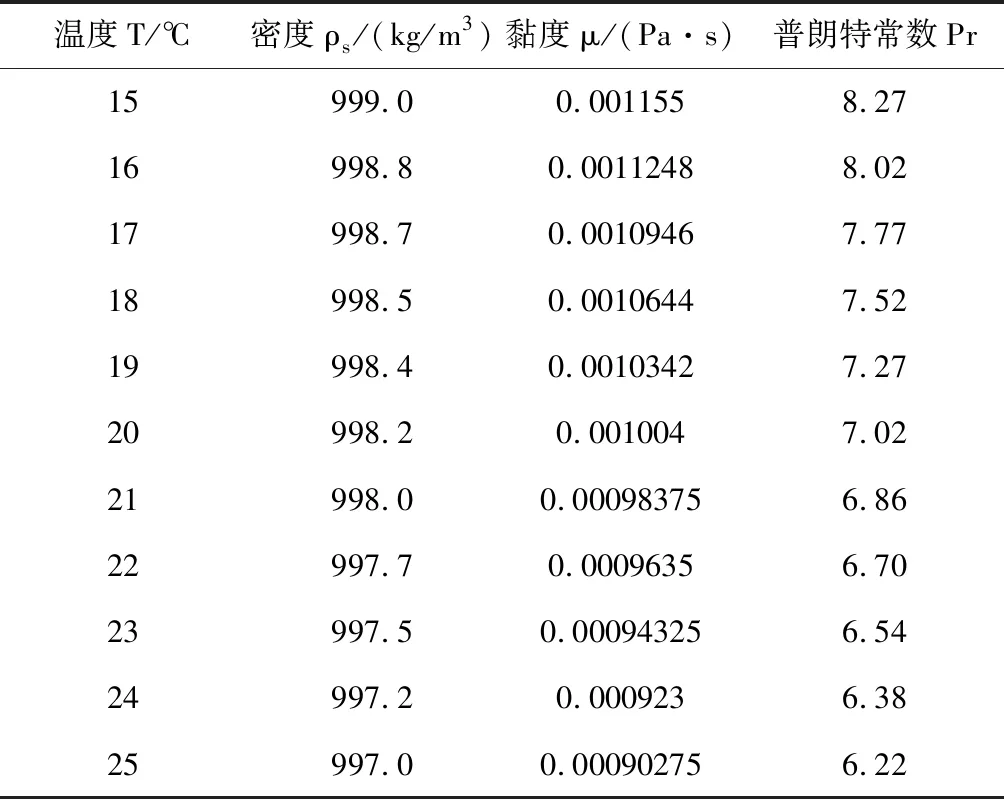

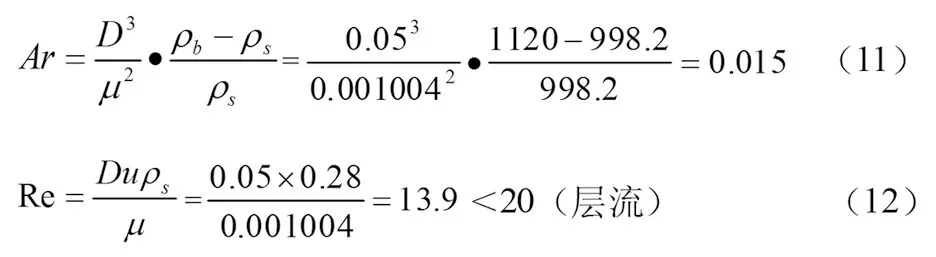

本实验中所用的是以水为流动介质,查得水的相关参数如表2。

表2 水的物性参数

以20℃水的物性参数为基准,计算步骤如下:

将式(11)和式(12)带入(10)中,可得到床层高度:

h=0.73×103HoRe1.45Ar-1.1=0.302m≈0.3m=30cm

综上所述,其流化床的总高度应为填料层高度和填料层上部空间的高度之和,即Ho+h=10 cm+30 cm=40 cm。通过计算得出的总高度符合旧装置的安装高度。

1.2 流化床压降核算和测压装置的选取

流化床压降核算的计算公式如下:

Δp=Lmf(1-ε)·(ρs-ρ)g=0.1×(1-0.412)×(1.12×103-998.2)×9.8=701.86Pα

(13)

根据压力的计算公式:p=ρgh

(14)

(15)

即所需的倒U型压差计的量程最少的水柱高度差为72 cm。实验室已有的废弃流体阻力装置中有一个最大水柱高度差为80 cm的倒U型压差计,可以满足装置设计要求,因此流化床的测压装置是选取的实验室旧倒U型压差计。

1.3 测量与推压装置的选取

1.3.1 流量计的选取

因为转子流量计读取流量方便,测量范围宽,被广泛应用,因此选用转子流量计对流化床流量进行测量。

在流量计的安装上,法兰和接头的选取最为关键,经多次制作和试验,最终制作出外径为90 cm,并且有4个均匀分布,安装直径为1 cm,水流内径为1 cm的法兰,使用垫片与流量计承接,以防止漏水,完成转子流量计的安装。转子流量计的进口和出口的管径均选用相同的管径,并且和流化床入口管径的尺寸相同,因此,其读数即为流化床真实流量。

1.3.2 离心泵的选取

离心泵一般用于将低位处的液体送往高位处,本实验装置利用离心泵将水从低位处送往高位处的流化床中,并且获得一定的动能。通过阀门开关来控制其动能的大小,使流化床能够有不同的流化阶段。本实验设计是在已报废的膜分离装置的基础上进行改造,原装置上的离心泵因其流量范围大于所需流量,故可以充分利用。

1.4 框架布局

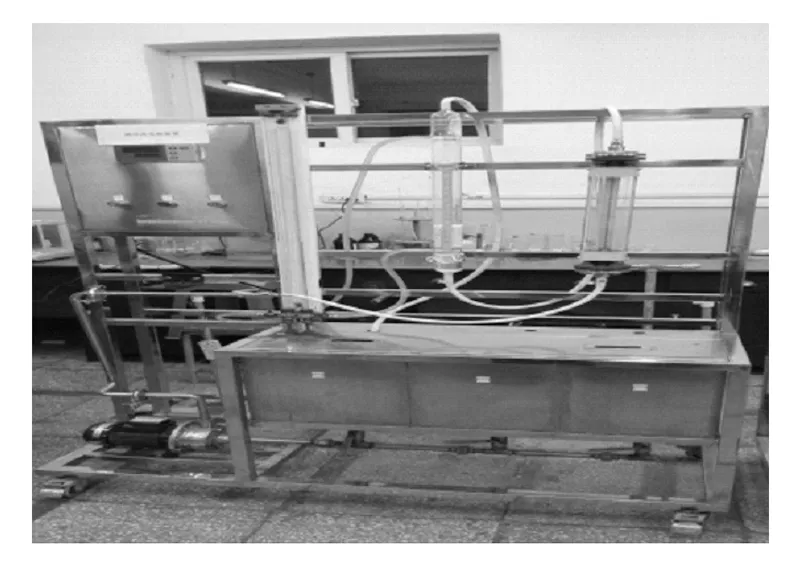

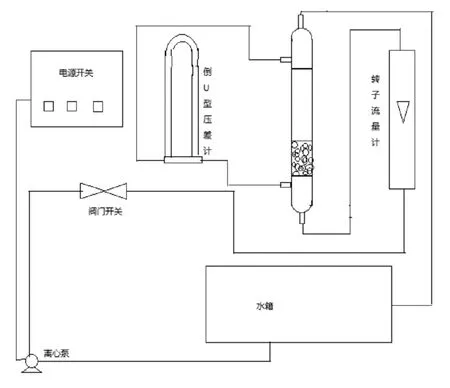

根据报废的膜分离装置的整体框架进行合理的安装和布局得到改装后的流化床框架。流化床的布局主要是从原装置的构架,转子流量计和倒U型压差计这三个部件的结构来分布,原装置中部上下各有一个固定装置,因此将转子流量计、流化床固定在其中,且为了便于观察将流化床固定在中间,最终的布局以及旧装置如图1和2所示。

图1 改装后的流化床装置

图2 改装前的膜分离装置

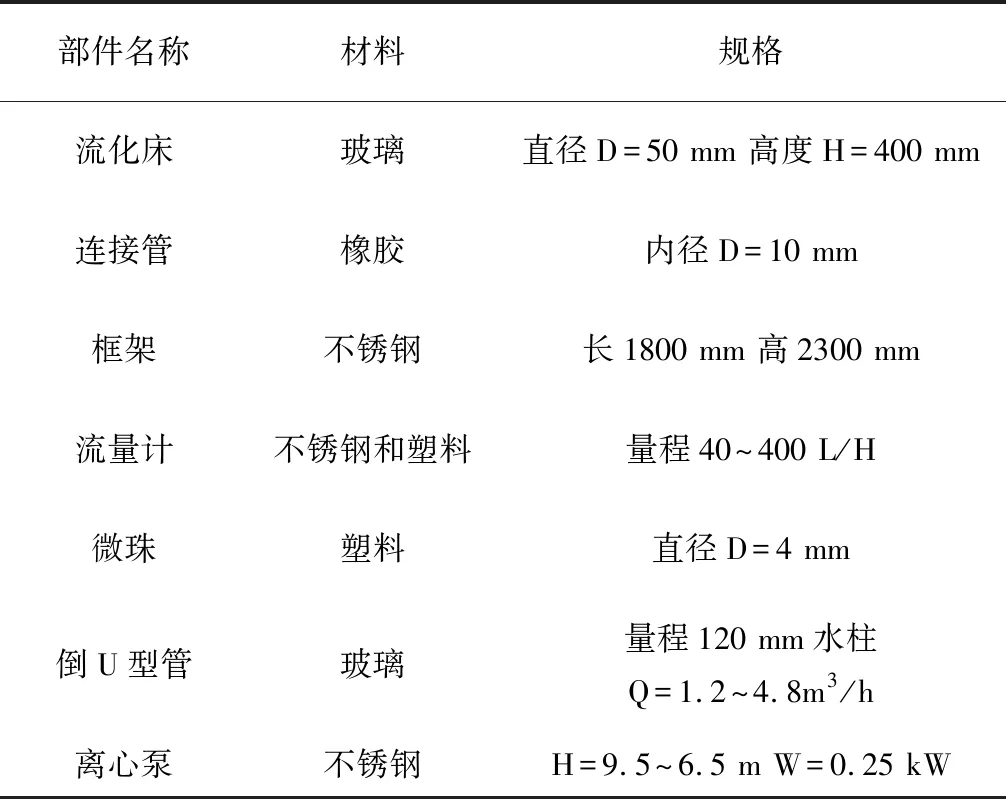

最后,将所有的框架布局以及所有装置的规格列表如表3。

表3 各装置材料属性

图3 流化床装置简图

2 固体流态化试验

首先检查流化床的各部分是否安装正确,橡皮管连接的各部分是否漏水。转子流量计、流化床、倒U型压差计的安装顺序是否正确,检查完成后,给离心泵灌水,打开电源开关,进行流化床的性能实验。即测量流化床的流量、床层高度、倒U型压差计的读数。为了检测实验装置性能,共进行了三次实验, 根据计算结果作床层压降和流速关系曲线如图5~7所示。

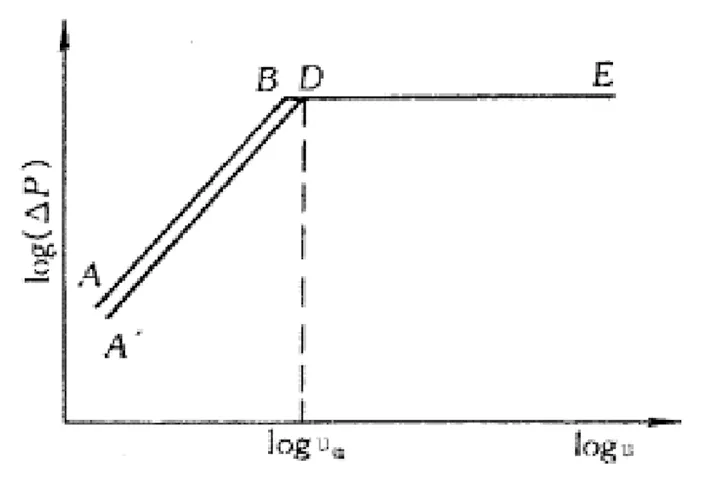

图4 理想流化床的△p-u关系[5]

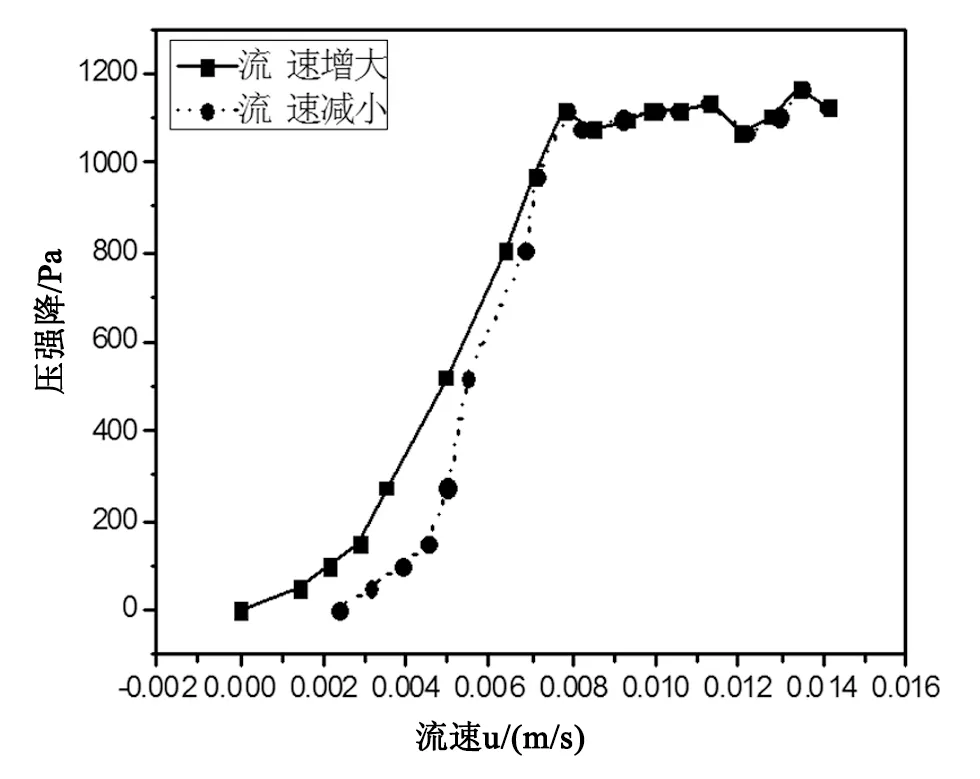

图5 床层压降和流速关系图(一)

由图4可以看出,理论流化床压力降曲线变化趋势分为两部分[1]。当压力降增大而床料颗粒尚未被流体化,压力降与液体流速呈线性关系。当床层颗粒被流体化之后( 曲线的水平部分) ,压力降恒定不变[1]。而实验曲线图5上与理论曲线[5]有相似之处,同样可以划分为两部分,分为未流体化部分和流体化部分。在流速达到0.0077 m/s时,达到了流化状态,并且在图像中出现了明显的拐点,随后床层的压降也逐渐水平;在逐渐调小阀门,即减小流速时,压降先保持不变,随后降低,但压降的减小明显较流速增大时更急,这是由于床层松动造成的,符合流化床的特性。第二组和第三组数据及其计算结果和第一组相近,床层压降和流速关系曲线分别如图6、7所示。

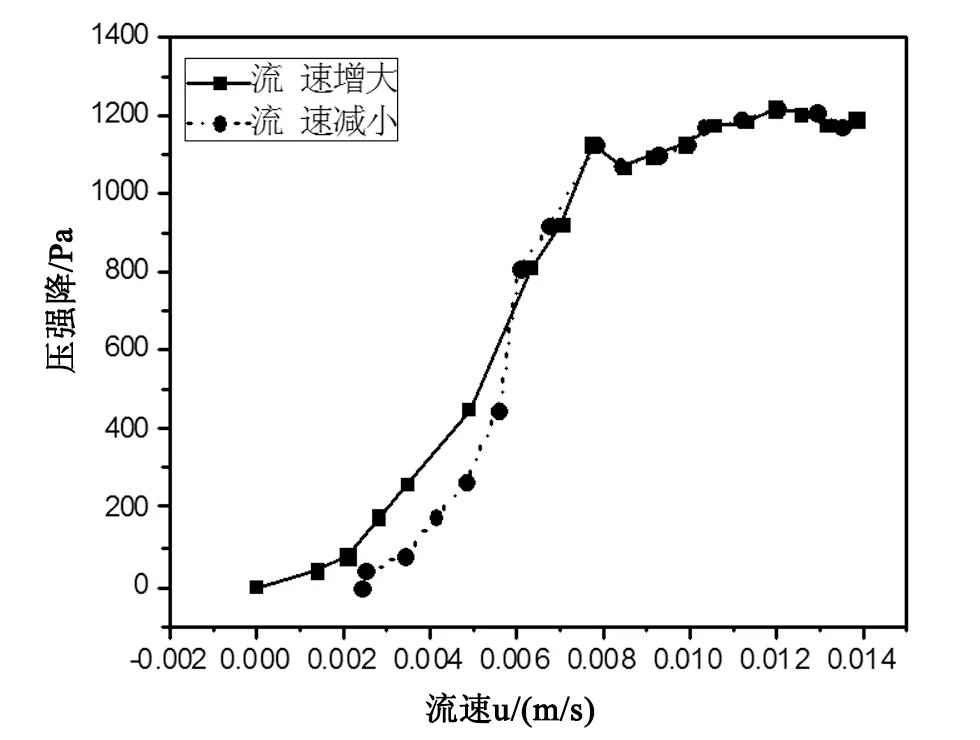

图6 床层压降和流速关系图(二)

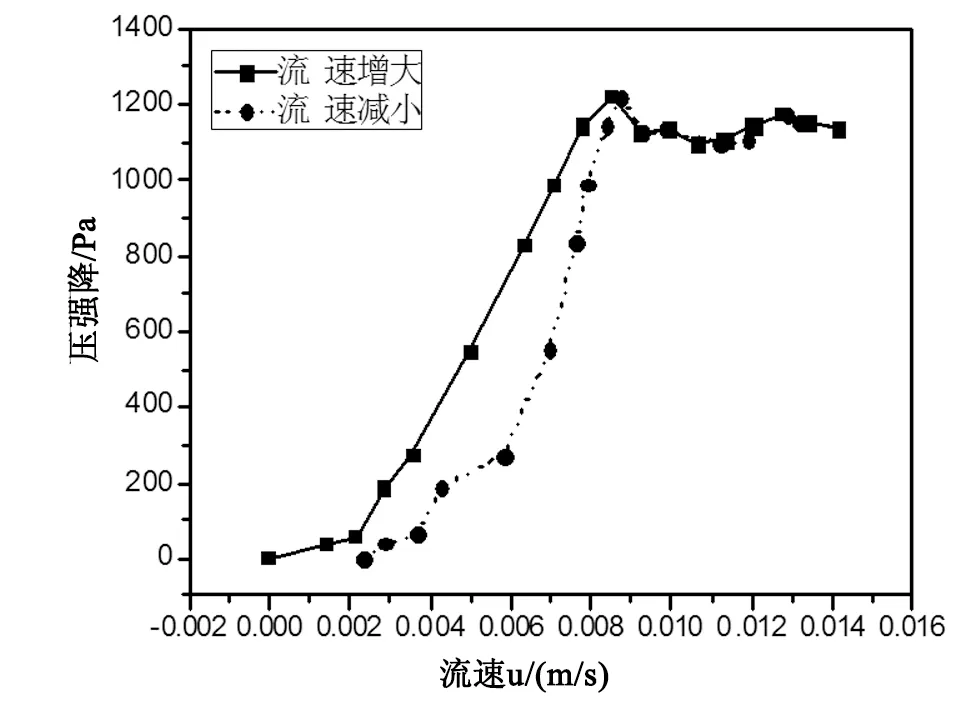

图7 床层压降和流速关系图(三)

由图6和图7可以看出,在流速分别达到0.0078 m/s和0.0079 m/s时,达到了流化状态,并且在图像中也出现了明显的拐点,符合流化床的特性。

3 结论

由报废膜分离装置改装后的流化床装置参数为:流化床D=50 mm、高度H=400 mm;流量计量程40~400 L/H;微珠直径D=4 mm;倒U型管量程120 mm水柱;离心泵Q=1.2~4.8 m3/h、H=9.5~6.5 m、W=0.25 kW。固体流态化试验证实该装置完全可用于测定流化床性能的实验。