集成化轨行式波状挡边输送机垂直出土施工技术

2019-06-26穆冠河

穆冠河

(中铁十二局集团第四工程有限公司 陕西西安 710021)

1 工程简介

1.1 车站概况

玉玲路车站是南宁市轨道交通2号线东延工程自西向东的第2个车站,为地下两层(局部一层)岛式站台车站,站后设出入场线,采用单柱双跨(局部为双柱三跨)矩形结构,车站总长346 m,标准段基坑宽度21.7 m,深度16.4~22.7 m,车站主体建筑面积12 535 m2,主体基坑土方为191 313 m3。车站主体基坑采用直径1.0 m钻孔桩和三道内支撑(局部为四道)的支护方案。

1.2 周边环境

车站位于规划良玉大道与良庆三路、玉洞北横十二路的交叉路口,沿良玉大道东西向敷设,车站所在道路及地块均尚未实施。车站周边均为洼地及高边坡,其中车站南侧为高边坡,坡高20~45 m;车站北侧为洼地,洼地低约6~12 m,基坑存在偏压。南侧高边坡存在110 kVA高压线塔。

1.3 水文地质

根据详勘报告显示车站地质从上至下为素填土①2层、含砾(卵)石黏性土⑥4-2~⑥4-3层、中风化灰岩⑧H3层。车站底板基本位于含砾(卵)石黏性土⑥4-3层。

地下水类型自上而下为上层滞水、第四系松散岩类孔隙水。上层滞水埋深0.90~6.60 m,为大气降水下渗形成,不连续条带状分布,水量极小;第四系松散岩类孔隙水含水岩组为含砾(卵)石黏性土⑥4-3,弱透水~中等透水,层与层之间以越流形式补给,埋深16.73~21.43 m,属潜水。

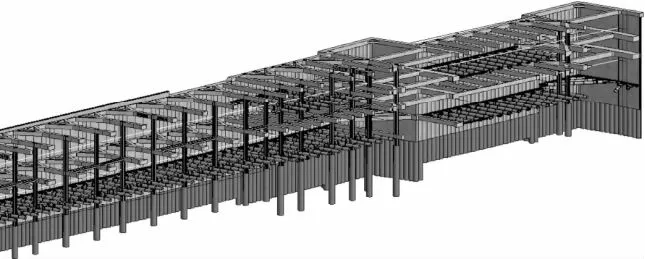

2 围护结构设计

本站采用明挖顺作法施工,结合地质及周边环境,围护结构采用1.0 m钻孔桩+内支撑的支护方案,内支撑有以下几种形式,见图1。

(1)车站正线西侧盾构井(1轴~3轴):两道混凝土支撑+一道钢支撑;

(2)车站标准段距离边坡较远处(3轴~14轴):一道混凝土支撑+两道钢支撑;

(3)车站标准段距离边坡较近处(14轴~30轴):两道混凝土支撑+一道钢支撑;

(4)车站覆土较厚处,正线东侧盾构井西侧(30轴~34轴):一道混凝土支撑+三道钢支撑;

(5)车站正线东侧盾构井(34轴~37轴):四道混凝土撑;

(6)车站单层平板处(37轴~41轴):一道混凝土撑+一道钢支撑+一道混凝土撑+一道钢支撑;

(7)车站出入场线盾构井(41轴~43轴):四道混凝土撑。

图1 车站围护结构模型

3 基坑开挖方案确定

车站基坑采用明挖顺作法施工,由于车站周边为洼地和高边坡,基坑存在偏压;车站正线两端设盾构到达井,出入场线端设盾构始发井,中部设置一轨排工作井及盾构出土井,车站存在四线并行段,为异性结构,支撑结构设计复杂。

设计要求基坑开挖应自上而下,分层分段进行,严格落实先撑后挖工序,混凝土支撑必须达到设计强度的100%方可继续开挖;基坑周边堆载不得大于20 kPa。

3.1 基坑开挖方案提出

根据含砾(卵)石黏性土地质和无水地层提出以下4种开挖出土方案[1]:

(1)带式输送机斜向提升出土。即利用挖掘机在基坑内水平运至输送机附近,另设一台挖掘机将土方喂至输送机集料斗,通过皮带机将基坑内土方斜向运至地面直接装车。

(2)液压抓斗机垂直提升出土。即利用挖掘机在基坑内水平运输至出土口位置,另设一台挖掘机将土方喂至抓斗下方,抓斗机通过液压油缸驱动多个颚板开合抓取土方,垂直提升出土[2]。

(3)长臂挖机开挖垂直提升出土。即长臂挖机直接开挖基坑内土方,或利用挖掘机在基坑内水平运输至出土口位置,再由长臂挖机垂直提升出土[3]。

(4)台阶法开挖出土。即开挖采用挖掘机分段接力甩土,在基坑顶由挖机直接装车出土。

3.2 工期分析

由于混凝土支撑多,且本身的施工周期长,设计要求混凝土支撑达到设计强度的100%方可继续开挖,混凝土等强龄期长。台阶法施工制约混凝土支撑施作和土方开挖不能形成流水作业,即每段每层土方开挖都存在混凝土支撑梁施工和等强时间,严重影响工期。其他开挖工法可保证混凝土支撑梁同时作业,工期影响较小。

3.3 成本分析

受混凝土支撑梁施工和等强时间影响,台阶法施工存在设备窝工情况,且由于钢支撑间距小,设计为3 m,并要求先撑后挖,台阶法施工困难,成本较大。长臂挖机和液压抓斗机施工,工效不高,成本宜较大。带式输送机斜向提升出土,运输距离长、运量大、可高提升连续输送,成本较低。

3.4 安全分析

由于车站周边为洼地和高边坡,基坑存在偏压,且车站支撑结构复杂,必须严格落实先撑后挖条件,严禁基坑堆载大于20 kPa。液压抓斗机施工存在基坑边存土堆载情况,影响基坑安全;台阶法施工受支撑水平间距和竖向间距小的条件限制,施工中存在先挖后撑、碰撞支撑的现象,影响基坑安全。其他开挖工法影响基坑安全较小。

3.5 开挖方案确定

根据车站地质和水文情况,提出了四种深基坑开挖适应方案,分别从工期、成本、安全方面对四种方案进行了综合分析,带式输送机斜向提升出土在工期保证、成本控制、基坑安全方面均比其他方案具有明显优势,因此确定车站深基坑开挖采用带式输送机斜向提升出土方案。

4 方案改进

4.1 输送机出土存在问题

输送机出土是以矿山皮带输送矿物的思路,取输送机运输距离长、运量大、连续输送的优点[4-5]。但传统的皮带输送机是固定式基础,适用于固定场所的物料运输。地铁车站基坑开挖是分层分段进行的,输送机需要逐层上下,逐段左右移动,传统输送机在拆卸安装方面极其不便;且传统的输送机皮带为普通平皮带或花纹式平皮带,无法适应地铁深基坑大倾角输送的要求。

针对传统输送机存在的上述问题,为满足基坑土方开挖与混凝土支撑梁施工平行流水作业要求,实现大倾角、大方量、高提升连续运输,方便快速拆装,保证带式输送机本身的稳定性,需对传统带式输送机进行改进。

4.2 带式输送机改进

(1)改变普通、花纹平皮带为波状挡边+横隔板输送带,可实现大倾角、大方量、高提升连续运输。波状挡边输送带是在基带的两侧,加上波状挡边形成的。基带是平形带,带体比普通带具有更大的横向刚度。两侧挡边为波状,当输送带绕过滚筒或过渡段时,挡边上部可以自由伸展或压缩。两侧挡边之间的带体中部加上一定间距的横隔板,挡边与横隔板形成了输送物料的“匣”形容器[6-7],从而实现大倾角输送,见图2。

具体实施措施:

①采用1 200 mm宽织物芯基带,上胶+下胶+中间胶厚度 =4.5+1.5+1.5(mm),基带重量 qo=23.95 kg/m。

②采用“S”型波挡[8],挡边高H=240 mm,波幅WS=80 mm,波形矩S=72 mm,波底宽Wf=90 mm,质量 qs=6.73 kg/m。

③采用TC型横隔板[9],横隔板高h=220 mm,横隔板底板宽F=160 mm,质量qt=10.6 kg/m。

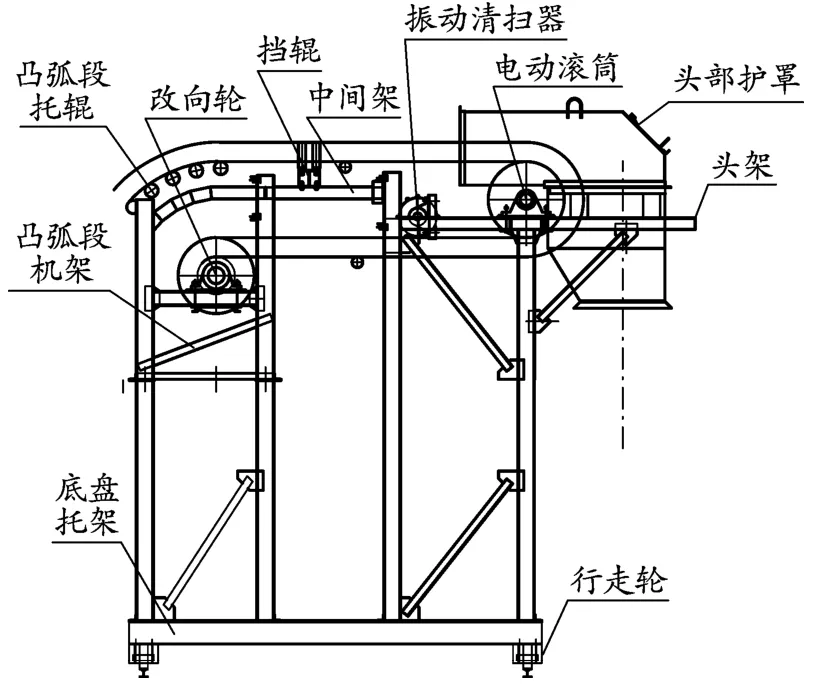

(2)改进优化头部机架,由固定式基础调整为轨行加配重式移动机架,同时将头部架体所有部件全部集成式模块化设计,既方便架体由一段到另一段的整体移动,又为拆装节约时间,通过增加配重、地锚连接的方式保证架体稳固,见图3。

图2 波状挡边+横隔板输送带

图3 集成化轨行式头部机架

(3)中间架体采用标准构件加调整节的构件形式,所有连接为销栓连接,方便中间架体拆装[10]。

具体实施措施:

①设计凸弧段和凹弧段中间架体为标准模块构件。

②中间架由标准节和调整节组成,方便调整架体长度和角度。

③所有连接为销栓连接。

(4)改进优化尾部机架[11-12],由固定式基础调整为集成式整体钢板底盘加配重的架体结构,即以整体钢板代替固定基础,将尾部机架所有构件集成于底盘钢板上,进行模块化设计,方便尾部架体的整体移动,通过增加配重、地锚螺杆的方式保证架体稳固,见图4。

图4 集成化整体尾部机架

5 带式输送机的应用

通过对传统带式输送机的改进,形成一种集成化轨行式波状挡板+横隔板的带式输送机,在玉玲路车站多道混凝土内支撑的深基坑土方开挖中取得了良好的效果。具体应用如下:

(1)首先揭去表层土方,开挖至第一道混凝土支撑梁底部,施作冠梁及第一道混凝土支撑。

(2)待第一道混凝土支撑达到设计强度,采用台阶法开挖至第二道混凝土支撑梁底部,为支撑梁施工提供工作面。该施工方法即保证了后段第二道混凝土支撑梁施工,又能满足前段第一层土方的开挖,实现了土方开挖与混凝土支撑同时流水施工作业,充分发挥了台阶法在浅层土方开挖中的优势。

(3)待第二道混凝土支撑达到设计强度时,先开挖至第三道支撑标高,为输送机安装提供工作面,安装集成式波状挡边+横隔板带式输送机,沿基坑一侧铺设输送机走行轨道,通过输送机运输第二层土方。该施工方法既保证了后段土方施工,又能满足前段混凝土支撑梁施工,实现了混凝土支撑梁与土方开挖同时流水施工作业,克服了台阶法在深基坑土方开挖中的弱点,充分发挥带式输送机的优势。

改进后的输送机为集成式模块化的构件,在进行下段土方施工时,分离中间架体、头部机架和尾部机架,通过钢轨整体移动头部机架至下一段,吊运集成式尾部机架至下一段,安装标准节中间架体,实现整个输送机的快速拆装,通过增加配重,利用地锚连接的方式保证整个架体的稳定。

(4)待第三道混凝土支撑达到设计强度或第三道钢支撑架设后,开挖第三层土方至设计基底标高,该施工方法充分发挥带式输送机在深基坑作业中大倾角、大方量、高提升连续出土的优势,真正实现了先撑后挖保证基坑稳定的设计理念。

移动头部机架和尾部机架至指定位置,通过中间架调整节调节架体的长度及角度,更换波状挡边皮带,使其适应不同开挖深度的条件要求。

(5)对于四道混凝土支撑的特殊部位,采用调仓隔段施工,避免窝工,可多个工作面同时作业。

6 结束语

目前我国许多大中型城市地铁项目纷纷上马,在国家大力倡导和谐发展的今天,参建各方都会十分注重降低地铁建设过程中对周边环境的影响。集成化轨行式波状挡边+横隔板输送机垂直出土施工技术,实现了混凝土支撑和土方开挖同时施工,解决了台阶法开挖过程中先挖后撑的质量通病和弊端,实现了先撑后挖保证基坑稳定的设计理念。该施工技术节约了施工成本,缩短了施工周期,也为地铁深基坑开挖提供了有效可靠的安全保障,对周边交通疏解、建筑物变形控制方面有很大的优势,必将会广泛运用。