密集烤房不同类型风机对散叶烘烤的影响

2019-06-26刘明宏贾宏昉芶剑渝王小彦郑明伟吴飞跃

刘明宏,王 涛,贾宏昉,芶剑渝,王小彦,解 燕,郑明伟,吴飞跃*

(1.贵州省烟草公司 遵义市公司,贵州 遵义 563000;2.云南省烟草公司 曲靖市公司,云南 曲靖 655000;3.河南农业大学 烟草学院,河南 郑州 450002)

随着烟草生产的现代化,传统烤房存在装烟量少、操作复杂及劳动强度大等弊端[1],满足不了烘烤需求,另外传统烤房通常采用自然通风排湿,烤房内风速受环境影响较大,而风速大小决定了烤房内温湿度分布[2],叶间隙风速稳定性差,极易造成烤后烟挂灰等问题[3]。密集烤房具有装烟量大、节能、省工、热风强制通风和强制排湿等优点,能显著提高烤后烟叶质量,降低烤坏烟风险[4]。密集烤房烟夹装烟方式和挂杆装烟方式已有成熟的配套设备及烘烤方式,新兴发展的密集散叶装烟方式和烘烤方式有较多研究,但相应的密集散叶烘烤配套设备尚不完善,尤其在风机设备方面仍沿用了密集传统的风机,对散叶烤后烟叶质量提升有限制性[5]。因此,进行密集烤房不同类型风机对散叶烘烤影响的研究,对明确散叶烘烤配套风机,进一步提高烤后烟叶品质有重要意义。许齐等[6]研究了不同变频风速对挂杆装烟烘烤效果的影响,结果表明在烘烤变黄期、定色期和干筋期采用逐渐降低的风机转速,能提高烤后烟叶质量;张树堂等[7]研究发现,密集挂杆烘烤采用风机功率1.2 kW、风量12000 m3/h的风机配置,能提高烤后烟叶优质烟比例,增加烟叶的经济效益;王勇军等[8]研究表明,密集挂杆烘烤采用1.5/1.1 kW的6号电机使烤房内温差较小、风速适宜,提高烤后烟叶感官质量,降低能耗,增加经济效益。目前关于密集烤房风机对烘烤的影响已有大量研究,而针对不同功率风机对密集烤房散叶烘烤环境及烟叶质量的研究鲜有报道。通过研究不同类型风机的烤房,分析散叶烘烤风速、温差和烤后质量,明确散叶烤房适宜的风机,为改善散叶烤后烟叶质量奠定基础。

1 材料与方法

1.1 试验材料

试验于2018年在云南省曲靖市罗平县九龙烘烤工厂进行,以烤烟品种K326为试材。试验田地势平坦且肥力中等,田间生产管理按优质烟叶生产管理方式进行,选取成熟度为适熟的中部叶(10~12叶位)为试验材料。试验烤房为气流上升式密集烤房(8.0 m×2.7 m),采用散叶插签装烟方式[9]进行装烟,每房装烟4层,装烟量7000 kg且要求装烟均匀,散叶烘烤工艺参照林绍武等[10]的烘烤方式进行烘烤。

1.2 试验设计

试验共设置3种不同高温高湿循环风机处理的烤房,CK(七号轴流):风机功率1.5 kW,风量13600 m3/h,全压111 Pa,转速960/1450 r/min;T1(七号混流):风机功率2.2/2.8 kW,风量12500/18800 m3/h,全压205/470 Pa,转速960/1450 r/min;T2(八号轴流):风机功率1.8/2.6 kW,风量21333/32000 m3/h,全压138/310 Pa,转速960/1450 r/min。不同处理烤房采用相同的散叶烘烤工艺,烘烤操作保持一致,在干球温度40 ℃前均采用低速转速(960 r/min),在干球温度达到40 ℃后采用高速转速(1450 r/min)。

1.3 测定项目与方法

1.3.1 烤房内温差、风速 密集散叶烤房的二层进行叶间隙风速和平面温度测定,风速探头安装在距离烤房门前2 m(后)、4 m(中)、6 m(前)左右两侧的位置,共设置6个测量点,测量点位置分别距离分风板及加热墙40 cm左右,风速测量点与平面温度测量点设置在同一位置,前、中、后的风速取值为左右两侧的平均值,平面温差取值为前、中、后位置的左右温差绝对值和的平均值,垂直温度测量点安装在距离烤房门前6 m左右两侧的位置,分别设置在高温层(底层)和低温层(顶层),取值为每层次左右两侧平均值的差值。温度测量采用密集烤房电子火表,风速测量采用多通道风速测试仪测量。

1.3.2 烘烤能耗 称量并记录整个烘烤阶段用煤量,记录烘烤总时间及烘烤所需总电量,并分析烘烤成本。

1.3.3 烤后烟叶质量 烟叶烘烤结束后,从每处理烤房随机选取3 kg烤后样,进行经济性状和外观质量评价[11],混合选取烤后等级为C3F的烟叶,采用流动分析仪对烤后烟叶化学成分测定,另外并进行烟叶感官质量评价[12]。

1.4 统计与分析

采用Microsoft Excel 2010、DPS对数据进行统计分析。

2 结果与分析

2.1 不同处理的平面和垂直温差

由表1可知,不同处理的平面温差均低于垂直温差,说明密集烤房每层不同点温度分布较为均匀。与对照处理相比,T1和T2处理的平面温差较低,2个处理的平面温差相差不大,温差在0.5~1.5 ℃。不同处理的垂直温差随烘烤过程的进行呈逐渐增大后减小的变化规律,与对照处理相比,T1和T2处理的垂直温差在不同阶段均较小,且2个处理的垂直温差较小,温差在2.08~2.92 ℃。T1和T2处理使烤房平面温差小于1.5 ℃、垂直温差小于3 ℃,说明七号混流风机和八号轴流风机能降低了平面温差和垂直温差,改善了烤房烘烤环境。

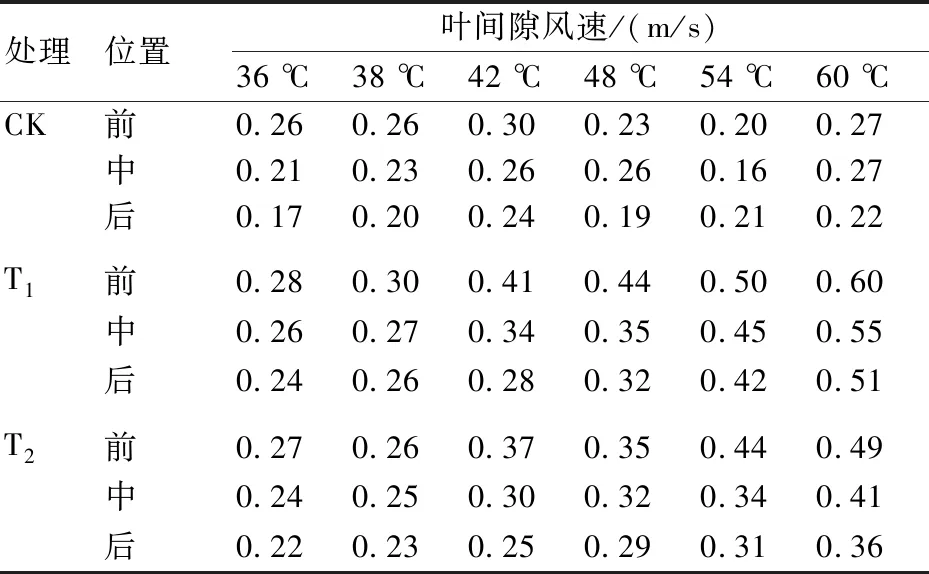

2.2 不同处理的叶间隙风速变化

由表2可知,不同处理的密集烤房内风速随烘烤的进行呈逐渐增加的变化趋势,烤房前部风速>中部风速>后部风速。不同处理烤房叶间隙风速在变黄前期差异较小,但在变黄后期T1和T2处理烤房内叶间隙风速均大于对照处理烤房,风速稳定在0.30 m/s以上。风机风速与风机功率密切相关,烤房内叶间隙风速表现为T1>T2>CK。

表1 不同风机烘烤过程中平面和垂直温差分析 ℃

2.3 不同处理烤房的烘烤能耗分析

从表3可知,与对照相比,T1和T2处理烘烤耗时显著较低,烤后干烟量显著较高,T1和T2处理存在差异但不显著;不同处理烤房耗煤量、耗电量以对照处理最高,T1处理最低,这与对照烘烤时间较长和风机功率较大有关。从烘烤耗煤和耗电总成本来看,与对照处理相比,T1和T2处理的每千克干烟烘烤总成本降低了11.6%和14.0%。综上所述,七号混流风机(T1)和八号轴流风机(T2)烤房能显著降低烘烤总成本,提高烤后烟叶干烟量,八号轴流风机较优。

表2 不同风机烘烤过程中叶间隙风速分析

表3 不同处理烘烤能耗分析

注:不同小写字母表示同一列处理间差异显著(P<0.05),下同。煤炭价格1300元/t、用电0.6元/(kW·h)。

2.4 不同处理对烤后烟叶化学成分的影响

从表4可看出,与对照处理相比,T1和T2处理的烤后烟叶淀粉、总糖和还原糖含量显著较高,推测与对照处理烘烤时间较长有关。不同处理烤后烟叶蛋白质含量:CK>T1>T2,但T2处理烤后烟叶蛋白质含量处于适宜范围。不同处理烤后烟叶总氮和烟碱含量均在优质烟叶适宜范围,与对照处理相比,T1和T2处理显著偏低。烟叶石油醚提取物含量反映烟叶香气的物质,T2处理显著高于T1处理,T1处理显著高于对照处理,说明烘烤时间过长影响烤后烟叶香气物质,风机功率过大不利于香气物质的形成。烤后烟叶化学成分协调性与氮碱比及糖碱比相关,糖碱比一般接近10为宜,氮碱比接近1为宜,不同处理烤后烟叶糖碱比、氮碱比以T2处理最优。

表4 不同处理烤后烟叶化学成分分析

2.5 不同处理对烤后烟叶经济性状的影响

由表5可知,上中等烟率以T2处理最高,不同处理的上中等烟率存在显著性差异。与对照处理相比,T1和T2处理的下等烟率显著较低,T2处理的下等烟率最低。不同处理烤后烟杂色烟率存在显著性差异,T2处理的杂色烟率显著低于CK和T1处理。T1和T2处理烤后烟叶的活筋烟率显著低于对照处理,且2个处理不存在显著性差异。综上所述,七号轴流风机烤房增加了下等烟率、杂色烟率和活筋烟率,T1和T2处理能提高烤后烟的上中等烟率叶,但以T2处理的烤后烟经济性状较优。

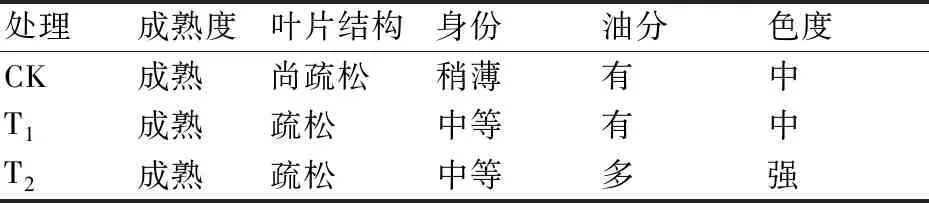

2.6 不同处理对烤后烟叶外观质量的影响

从表6可看出,T1和T2处理烤后烟叶外观质量整体差异不大,但均优于对照处理。不同处理烤后烟叶成熟度以成熟为主,对照处理的叶片结构表现为尚疏松、身份较薄,T1和T2处理的叶片结构表现为疏松、身份中等,烤后烟叶外观指标油分和色度以T2处理最优。从身份、油分、叶片结构和色度方面综合分析,T1和T2处理外观质量优于对照处理,但T2处理较适宜。

表5 不同处理烤后烟经济性状分析

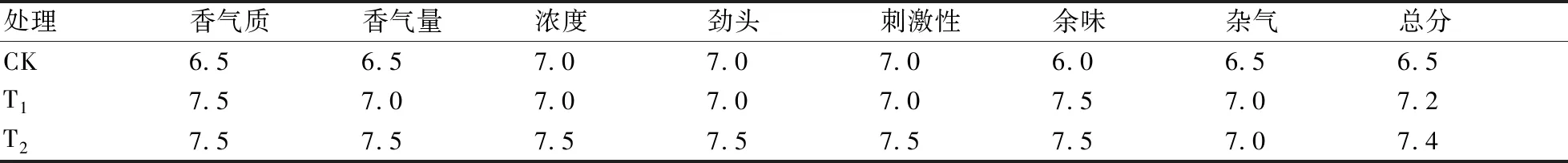

2.7 不同处理对烤后烟叶感官质量的影响

由表7可看出,与对照处理相比,T1和T2处理的香气质较好、香气量充足、余味舒适、杂气性较小,感官质量总分较大。表明提高风机功率能提高烤后烟叶感官质量,间接减少了烘烤时间。与T1处理相比,T2处理烤后烟叶的劲头、浓度和刺激性较小,感官质量总分最大,说明适宜风机功率有利于改善烤后烟叶感官质量。

表6 不同处理烤后烟叶外观质量

表7 不同处理烤后烟叶感官质量 分

3 结论与讨论

密集散叶烤房内温度和风速是影响烟叶变化的主要环境因子,叶间隙风速高能使烟叶受到热的热量更多,使烤房内温差减小[13],进而烟叶水分蒸发较快满足了散叶烘烤排湿要求。本研究结果表明,随着风机功率增大,烤房内烟叶间隙风速逐渐增大,高低温层次的温差逐渐减小并稳定在3.0 ℃以内,平面温差在1.5 ℃以内,这与王学龙等[14]研究的结果较为一致。与对照处理相比,T1和T2处理烘烤耗时显著较低,烤后干烟量显著较高,降低了耗煤量、耗电量及烘烤的总成本,这与烤房风机功率较低使烟叶干燥和烤房排湿效率较低有关[15]。与对照处理相比,T1和T2处理烤后烟叶的淀粉、总糖和还原糖含量显著较高,这与对照处理烘烤时间较长使烟叶内部物质转化过度有关[16],T2处理的烟叶石油醚提取物含量显著高于T1处理,T1处理显著高于对照处理,说明烘烤时间过长及风机功率过大不利于香气物质的形成[17],不同处理烤后烟叶化学成分综合分析,T2处理烤后烟叶协调性最优。

通过不同风机类型的经济性状分析可知,烤后烟叶上中等烟率以T2处理最高,T1处理次之,均显著高于对照处理。烤后烟叶外观质量以T2处理较优,与对照处理相比,T2处理的香气质较好、香气量充足、余味舒适、杂气性较小、感官质量总分较大,而T1处理次之,说明在烘烤定色后期及干筋期烤房内风速过大,容易造成烟叶内小分子物质蒸发[15],说明适宜风机功率有利于改善烤后烟叶感官质量。

综上所述,较大功率七号混流和八号轴流风机的烤房能改善烘烤环境,降低烤房的垂直温差和平面温差,使风速分布更均匀,降低烘烤能耗,改善烟叶的外观和感官质量,增加烟叶的经济效益,密集散叶烤房以八号轴流风机最适宜。