航空活塞发动机涡轮增压器失效关键影响因素分级

2019-06-26鲍梦瑶丁水汀李果

鲍梦瑶,丁水汀,李果

(1.中国民航管理干部学院,北京100102; 2.北京航空航天大学 飞机/发动机综合系统安全性北京市重点实验室,北京100083)

航空活塞发动机是通用航空器动力的重要选择,并占绝对多数。随着中国空域开放,采用涡轮增压技术是解决高空飞行功率下降、油耗增高的有效途径。但由于涡轮增压器大幅增加了动力系统复杂程度,与增压器相关的安全问题日趋严峻。据美国国家运输安全委员会(National Transportation Safety Board,NTSB)的调查报告显示,1988—2008年,由涡轮增压器导致的航空器事故发生111起,共造成29人死亡、38人受伤,多数事故原因可归因于增压器故障引起发动机动力失效所致[1-3]。因此,NTSB建议美国联邦航空管理局(Federal Aviation Adiministration,FAA)特别关注由涡轮增压器引起的通用航空器活塞发动机动力下降及动力丧失的问题[1],并指出“由于以往工程经验中缺乏如何对涡轮增压器失效的预防措施,建议寻找导致涡轮增压器失效的影响因素和潜在诱因,防止涡轮增压器的失效”[4]。所以,如何在实际运行中辨识失效的关键影响因素,是在运行维护中精确制定失效风险控制策略以保证通用航空运行安全的关键。

通常而言,涡轮增压器的失效,究其原因是由于增压器本身与发动机之间的气动连接决定了其固有的滞后特性和正反馈特性:①滞后特性指当发动机工况发生改变时,增压器压气机不能及时作出反应。②正反馈特性指当发动机低负荷时较低的废气能量导致涡轮做功能力不足,进一步加剧发动机进气条件恶化,甚至导致发动机停车;反之,当发动机高负荷时较高的废气能量引起涡轮做功增加及转速提升,进一步提高进气压力,容易导致发动机飞车、爆震。因此,涡轮增压器与发动机间体现出强烈的复杂匹配类联系、闭环特征,并造成失效形式相互耦合,使得对于实际运行中出现的失效,传统分析方法难以分解和辨识失效模式及其影响(如系统安全性分析中的故障树分析,难以处理复杂系统中“闭环事件”问题);而在实际运行维护中则更难以准确、有针对性地制定和执行失效风险(或安全性)控制策略,不能从根本上解决涡轮增压器的失效问题以保证运行安全性。

为克服传统分析方法面对复杂耦合类工程问题的局限性,近年来基于模型的系统安全性分析方法被发展出来以解决该类问题。基于模型的安全性分析是指将研究对象具体针对的复杂系统模型引入失效模式分析中,即利用建立的模型在失效模式分析的各个阶段通过仿真对系统进行测试,验证系统是否能够按照功能要求运行。过程中,由于失效模式分析和系统验证测试共用同一模型,因此可以反映出系统间的匹配耦合特性,并有效解决失效模式辨识问题。目前,FAA发布的AC20-115C已正式确认机载系统和设备开发的适航审定可采用DO-331基于模型的分析和验证。

因此,本文以某型航空活塞发动机及其两级增压器为对象,在建立的系统模型基础上,提出一种改进的对应分析法,实现对增压器失效模式关键影响因素的分级。研究结果将直接支撑通用航空活塞发动机增压系统实际运行中失效问题影响因素和潜在诱因的确定,并有针对性地建立对应的预防措施。

1 系统仿真模型的建立及验证

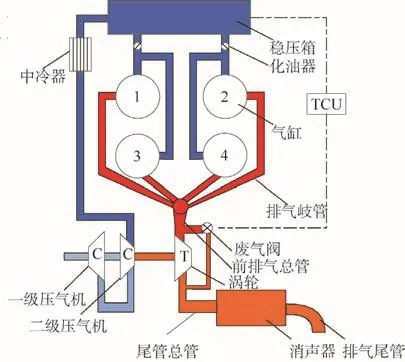

对于活塞发动机涡轮增压器的失效问题,关键在于增压器与发动机本身之间存在复杂匹配联系[5]且失效模式相互耦合[6],因此必须先建立基于整机的系统仿真模型,才能准确反映系统规律,从而作为后续失效关键影响因素分析的基础。本文选用Rotax914F型航空活塞发动机匹配某型两级增压器作为分析所用的原型机建立系统仿真模型[7]。该两级增压方案的总体设计如图1所示,指标为:在10 km高空、负荷为100%、额定转速为5 500 r/min时,输出功率达到70.5 kW,即总增压比为5.2,涡轮前平均排气温度为1 123 K。

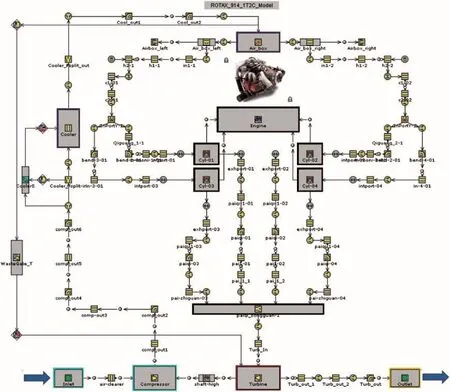

根据总体设计,使用GT-Power软件完成两级增压发动机系统的建模(见图2),该两级增压发动机系统模型由单个涡轮驱动两个串联的同轴压气机,涡轮内部有一个废气阀。

图1 两级涡轮增压系统示意图Fig.1 Schematic diagram of two-stage turbo supercharging system

为验证模型的准确性,采用特性实验数据与仿真模型计算结果进行对比。该特性实验在北京航空航天大学微型发动机实验室实验台上进行(见图3),实验系统由两级压气机和涡轮、级后冷却器、进气管路、排气管路、电控系统(TCU)组成。其中,涡轮与两级压气机同轴,同时驱动两个压气机,废气最终经消声器和排气尾管排入大气,即一个涡轮驱动两个串联压气机,三者共轴的结构。此外,在该设计方案中,外界空气进入一级压气机进行压缩,而后进入二级压气机进一步压缩,再经中冷器冷却后进入稳压箱;发动机排气经过排气管路进入涡轮,在涡轮中膨胀做功,通过控制废气阀的开度来改变用于涡轮膨胀做功的排气质量流量,使稳压箱中的实际进气压力与目标压力相同,保证发动机在各工作状态安全运行。

该设计方案的主要优点如下:

1)采用单涡轮系统可以提高排气量利用效能,提高效率。

2)无涡轮流量分配问题,全飞行高度调节控制简单易行。

3)有利于降低涡轮增压器转速,减少系统部件,提高安全性。

4)串联压气机扩大了压气机流量范围,发动机在全高度工况范围内运行于压气机高效率区。

5)在研发和制造方面相对较为容易。

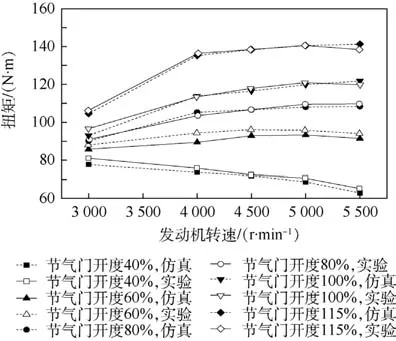

实验中,环境温度为 20℃,环境压力为100.7 kPa;计算工况点为:转速为3 000~5 500 r/min,中间间隔为 500 r/min的工况点和 5 800 r/min的工况点。图4和图5给出了不同节气门开度下,发动机输出功率和扭矩变化的仿真数据与实验数据的对比。可以看出,模型的仿真值与实验值在允许的范围内较好吻合。在发动机节气门开度达到60%之后,输出功率和扭矩的实验值和仿真值之间的差别逐渐从6%缩小到3%以内。故该仿真模型的建立较好地反映了系统特性,且可以用于后续分析。

图2 航空两级涡轮增压活塞发动机系统模型示意图Fig.2 Schematic diagram of system model for two-stage turbo supercharged piston aeroengine

图3 两级涡轮增压实验系统Fig.3 Experimental system of two-stage turbo superchargers

图4 输出功率的仿真与实验数据对比Fig.4 Comparison of output power between simulation and experimental data

图5 扭矩的仿真与实验数据对比Fig.5 Comparison of torque between simulation and experimental data

2 改进的对应分析法分析原理

对应分析也称关联分析、R-Q型因子分析,是近年新发展起来的一种多元相依变量统计分析技术[8]。由于对应分析法是在 R型因子分析和 Q型因子分析基础上发展而来的,所以其本质也是利用了降维思想来达到简化数据结构的目的。通常而言,对应分析的整个处理过程由两部分组成:列联表和二维散点图。其中,列联表是一个二维的表格,由行和列组成。每一行代表事物的一个属性,并依次排开;每一列代表不同的事物本身,并由样本集合构成。同时,列联表的每一行和每一列均可以通过二维散点图上的一个点来表示,从而更加直观地描述属性变量各状态之间的相互关系以及不同属性变量之间的相互关系[9-11]。

对于本文所涉及增压系统,拟采用对应分析法对该系统中失效模式和关键影响因素的耦合关系、密切程度加以分析,即对关键影响因素进行分级。将关键影响因素的集合作为样本点(行点),工作边界安全裕度作为变量点(列点),根据关键影响因素(自变量)和工作边界安全裕度(因变量)的关系确定这些关键影响因素对增压系统安全性影响的关键程度[6]。但是,将对应分析法直接引入时,存在以下问题:

1)由于对应分析法的结果取决于影响因素和工作边界,所以为获得原始数据中完整的影响因素和工作边界信息,需要对系统模型尽可能多地抽样,但是这造成计算成本高昂。

2)对应分析法的原始数据要求各变量点具有统一量纲(或无量纲),并尽量消除由影响因素数量级差异产生的误差[12-13]。而对于增压系统分析,若影响因素选取为涡轮前温度、转子转速等工作边界点时,量纲不统一,且数据变化幅度也很悬殊,故不能直接进行对应分析。

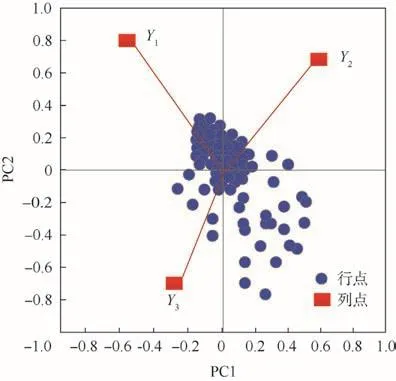

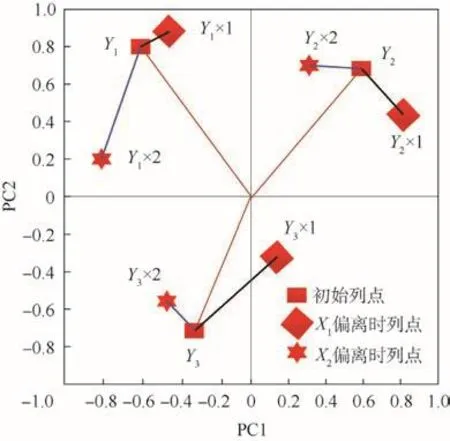

3)传统的对应分析法一般通过二维散点图中各点间的欧氏距离或加权距离来衡量其相互关系的密切程度,并作为影响因素重要程度的分级依据,但该方法并不适合于通过散点对大样本点下关键影响因素的分级,如图 6所示[14-16]。图中:PC1为第一主成分;PC2为第二主成分。可以看出,由于大量样本点集群和散点分布在平面图中,难以辨识出样本点和变量点间的关系,所以更难给出明确的分级依据。

图6 对应分析大样本点数下的二维散点图[14-16]Fig.6 2D scatter plot with large sample point number for correspondence analysis[14-16]

因此,针对上述问题,本文提出以下改进措施,即改进的对应分析法:

1)采用响应面法将系统模型输出的各个工作边界表示为关键影响因素函数的方式加以处理,即通过响应面法构建等价的代理模型代替真实模型[17-20],在此基础上对代理模型随机抽样生成对应分析所需的基础数据,从而大大缩短抽样所需的运算时间,并提高分析效率。

2)在进一步分析失效模式与关键影响因素的关系之前,对代理模型输出的数据类型进行规格化处理,即将工作边界转换为工作边界安全裕度。

图7 列轮廓坐标F随关键影响因素数值改变而产生的相对位置偏离Fig.7 Changed relative position of column contour coordinates F according to variation of key influence factors

3)当样本点的数量级较大时,将代表失效模式的变量点采用列轮廓坐标F度量。本文提出一种基于列轮廓坐标F随关键影响因素的数值偏离而变化的分级方法,如图7所示。该方法通过逐一改变关键影响因素的偏离值,即改变样本点,使列轮廓坐标F随着关键影响因素的数值偏离而发生改变;同时,将这种变化反映在二维散点图上,即每一个列点位置会随着关键影响因素的数值偏离而发生变化。从而实现通过衡量偏离前后间的距离来判断关键影响因素对列点位置的影响程度,即当逐一改变关键影响因素的偏离值时,由于不同关键影响因素的偏离会使列点发生不同程度的改变,所以通过对比偏离程度,实现对不同关键影响因素的分级。其中,列点偏离前后间的距离可用平面中两点的欧氏距离表示。当某一关键影响因素发生偏离时,列点偏离相对距离变化越大,说明该条件下改变的关键影响因素对失效模式的影响越大;反之,则说明该条件下改变的关键影响因素对失效模式的影响越小。即样本点集合E中任意一个ei发生改变时,列点偏离前后间的距离用 ΔdF(i)来加以表示:

式中:Fj,1和 Fj,2分别为列点偏离前列轮廓坐标 F的第一和第二坐标向量;F(j,i1)和 F(j,i2)分别为列点偏离后列轮廓坐标F的第一和第二坐标向量。

3 改进的对应分析法实现过程

基于第2节所述原理,改进的对应分析法(由于篇幅所限,有关对应分析法本身的具体数学公式请参见文献[21])在增压系统上的具体实现涉及如下过程。

3.1 基于响应面法的代理模型构建

采用响应面法构建代理模型,描述增压系统与发动机的复杂匹配联系下,系统运行中安全边界所对应的工作边界,并将该工作边界表示为关键影响因素的函数,即

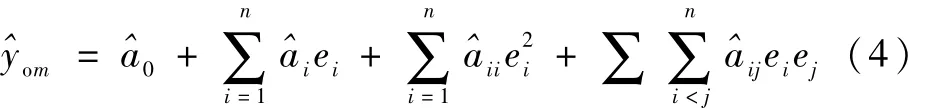

式中:yom为整机系统运行时所需监控的各个工作边界(即系统运行状态函数),m为工作边界的个数;n为关键影响因素的个数;e1,e2,…,en表示关键影响因素。该函数形式可以采用含二次交叉项的线性多项式形式加以表达(aij为系数),即对于每一个工作边界yom,可表示为

式中:ε为残差。

此时,可进一步通过响应面法生成关键影响因素的实验设计,并获得响应面模型的参数估计,其函数表达为

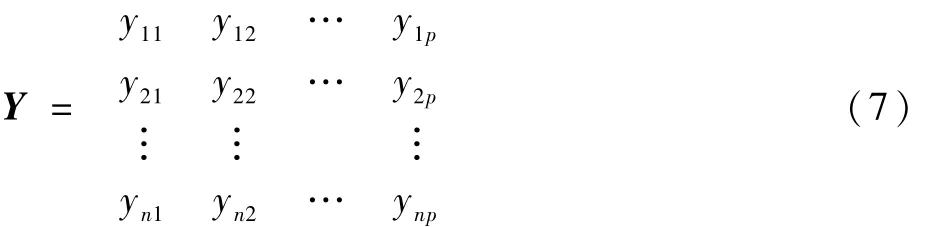

3.2 数据类型的规格化处理

对增压系统所选取的变量点进行数据类型转换,即对变量点数据进行统一量纲和数量级的规格化处理,再进行对应分析[22-23]。因此,本文采用指标标准化法将原始矩阵 X=(xij)n×p中各变量点所代表的工作边界点转换成各工作边界点的安全裕度,以消除量纲和数量级差异。即通过以下转换关系处理原始矩阵 X=(xij)n×p:

式中:xmax和xmin分别为系统运行时约束条件的上限和下限。

根据安全边界限制,式(5)可简化为

式中:xsm为系统运行时约束条件的限制值。

则工作边界点所对应的安全边界点经指标标准化后的资料矩阵 Y=(yij)n×p可以表示为

式中:yij为第i个样本中第j个指标的值。规格化后的数据取值范围为0≤yij≤1。

有关大样本点下的分级过程在第4节详细论述。

4 增压系统关键影响因素的分级

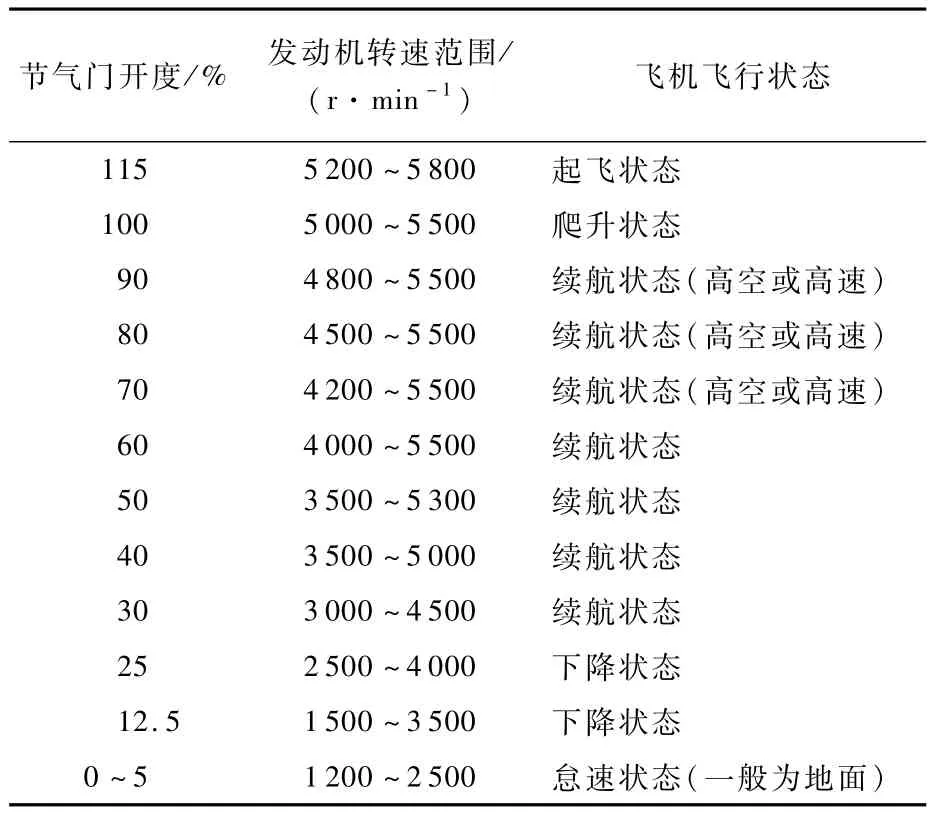

4.1 工作范围的确定

对于增压系统的安全性,需要包括该系统在全高度下的运行是否满足安全性要求。所以,在本文分析中不仅要考虑发动机最大运行工况的匹配要求,同时需要对运行包线下的关键点进行校验。由于与该增压系统所匹配的航空活塞发动机主要在某型无人机上使用,所以表1给出了该型无人机在全高度下的飞行包线要求。

在此基础上,提取海拔高度在7~10 km时的典型工况条件加以分析,其针对不同高度的计算样本点如表2所示。需要注意,选取的该计算样本点涵盖了航空活塞发动机在高空或高速续航时的发动机运行区域,即增压系统设计的运行边界,所以也是增压系统设计校核区域。

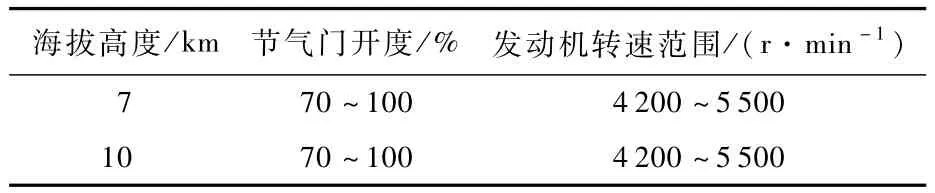

表1 某型无人机的飞行包线要求Tab1e 1 F1ight enve1ope requirement of a certain type of UAV

表2 样本点选取对应的工况点范围Tab1e 2 Range of operating point corresponding to se1ected samp1e points

4.2 变量点(关键影响因素)的选取

由于本文所研究的增压系统重点关注的是高空或高速续航(发动机长期工作状态)时的发动机工况条件,即海拔高度为7~10 km,节气门开度为70% ~100%,发动机转速为4 200~5 500 r/min,所以,在不考虑控制系统的情况下,设关键影响因素可表示为一组设计可控参数,即包括节气门开度e1、废气阀直径 e2、海拔高度 e3、发动机转速e4和排气管直径e5。此外,该型增压系统的工作边界可由涡轮前温度、增压器转子转速、压气机增压比、最高爆发压力的边界组成。

4.3 代理模型的生成及验证

根据3.1节所述响应面法,建立以关键影响因素为自变量、工作边界为因变量的函数;同时,根据增压系统运行工况给定设计可控参数的初始仿真条件,如表3所示。对所述的5个设计可控参数在其所考虑的范围内(增压系统设计的运行边界),应用面中心复合设计(Central Composite Faced,CCF)[24]产生 36个样本点,并通过计算关键影响因素与系统模型输出的各工作边界点的值,构建二阶响应面代理模型(以下简称代理模型)[21]。

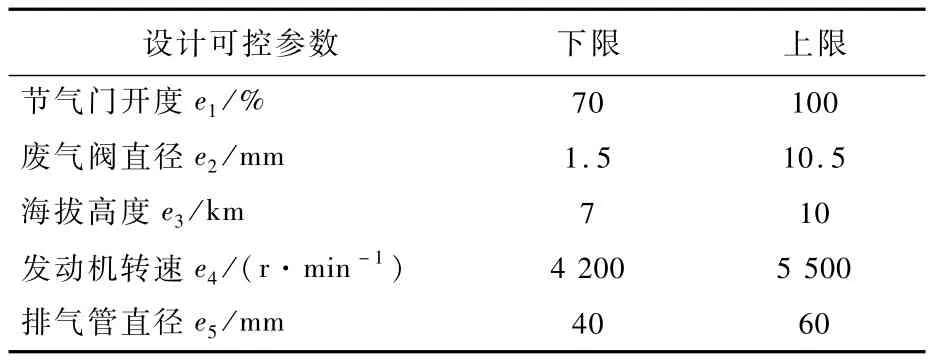

为保证代理模型的准确性,图8给出了代理模型和仿真模型的相对误差。可以看出,对于典型参数,如涡轮前温度、增压器转子转速、压气机增压比和最高爆发压力而言,使用代理模型计算的结果与原仿真模型计算结果相比,平均相对误差为3%,个别最大相对误差小于8%。因此,使用代理模型分析产生的误差是合理可接受的,而更低的误差可以通过增大样本点数量的方式获得。

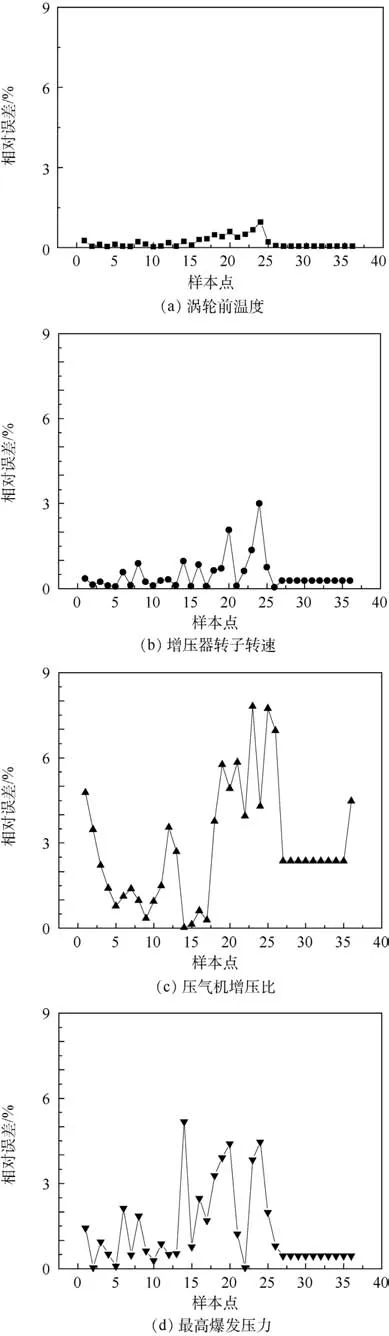

表3 一组设计可控参数的初始仿真条件Tab1e 3 Initia1simu1ation conditions for a set of design contro11ab1e parameter s

4.4 工作边界安全裕度的确定

按照3.2节所述的数据类型规格化处理原则,将原始矩阵X中的各变量点转换成对应各工作边界的安全裕度,即资料矩阵Y中的变量点,其分别为涡轮前温度安全裕度(Y1)、增压器转子转速安全裕度(Y2)、压气机喘振裕度(Y3)和最高爆发压力安全裕度(Y4)。

4.5 关键影响因素的分级

对资料矩阵Y中的样本点直接进行对应分析,其结果如图9所示。可以看出,当样本点容量越大时,难以直观反映样本点中各关键影响因素对变量点的重要程度,无法实现分级。

因此,采用第4节中给出的关键影响因素分级方法进行处理。首先,在直接对应分析的基础上提取各变量点相应的列轮廓坐标F;然后,逐一同比例改变样本点集合中各设计可控参数,即改变各关键影响因素,以观察列轮廓坐标F随关键影响因素数值偏离而产生的变化。分析中,将节气门开度e1、废气阀直径 e2、海拔高度 e3、发动机转速e4和排气管直径e5分别逐一增大5%、10%、20%和30%,并将生成的各变量点新的列轮廓坐标F(i)投影到同一二维平面上,其结果如图10所示。

图8 增压系统工作边界代理模型数据与仿真模型数据的相对误差Fig.8 Data relative error between surrogate model and simulation model for work boundary of supercharging system

图9 增压系统资料矩阵的大样本点数下分析结果Fig.9 Analysis results of data matrices with large sample point number for supercharging system

所以,当各关键影响因素数值发生偏离时,可根据由此产生的二维散点图上各列点与对应初始列点相对位置变化的距离大小进行排序,从而实现对各关键影响因素的分级。即相对位置距离变化越大,说明关键影响因素越关键;反之,说明影响较小。

基于图10的分析结果,图11定量给出了由各关键影响因素的改变所产生的初始列点的偏离距离,并进行了排序。可以看出,废气阀直径 e2的变化对各个工作边界安全裕度的影响最大,而依据偏离距离,其对各工作边界安全裕度影响的排序为:涡轮前温度安全裕度(Y1),压气机喘振裕度(Y3),增压器转子转速安全裕度(Y2),最高爆发压力安全裕度(Y4)。此外,发动机转速e4对工作边界安全裕度的变化同样产生较大影响,而依据偏离距离,其对各参数安全裕度影响的排序为:压气机喘振裕度(Y3),涡轮前温度安全裕度(Y1),增压器转子转速安全裕度(Y2),最高爆发压力安全裕度(Y4)。而节气门开度e1、海拔高度e3和排气管直径e5则对各个工作边界安全裕度有一定的影响但影响较小,故不作为关键影响因素。

因此,对于该型增压系统,由于废气阀直径e2对各工作边界安全裕度的影响均是首要的,故被认为是最为关键的影响因素,并需首先加以控制。对此,需要说明的是,一般对于增压活塞发动机而言,废气阀直径为关键的调节参数并应特别关注。因此,本文分析结论符合通常的增压活塞发动机控制要点,再次证明本文提出的失效关键影响因素分级分析方法是可靠的[25]。

图10 设计可控参数增大不同比例后工作边界安全裕度随关键影响因素产生的相对位置偏离Fig.10 Relative position deviation of working boundary safety margin with key influencing factors is obtained by increasing proportion of design controllable parameters

图11 关键影响因素改变产生的工作边界安全裕度相对距离偏离Fig.11 Changed relative distance deviation of working boundary safety margin according to variation of key influence factors

5 结 论

本文针对航空活塞发动机增压器失效所带来的通用航空器安全性问题,聚焦失效诱因的判断方法研究,在建立的整机(发动机及增压器)系统模型基础上,创新性地提出一种改进的对应分析法,实现对增压器失效模式关键影响因素的分级。研究结果概括如下:

1)改进的对应分析法中,基于列轮廓坐标F随关键影响因素的数值偏离而变化的分级方法,可以有效辨识出失效的关键影响因素,为实际运行维护中精确制定失效风险控制策略提供了新的方法。

2)改进的对应分析法中,采用响应面法由系统仿真模型抽象出的代理模型所产生的平均误差约3%,因此可以保证降低计算成本的同时保证精度。

3)对于增压系统实例,废气阀直径是影响各工作边界安全裕度的首要因素,故是最为关键的影响因素并需首先加以控制。