提高稠油底水油藏转注井注水效率研究

2019-06-25张吉磊罗宪波张运来何逸凡周焱斌

张吉磊,罗宪波,张运来,何逸凡,周焱斌

(中海石油(中国)有限公司天津分公司,天津300459)

0 引言

注水作为油田高效开发的重要手段,对保持地层压力和油田稳产至关重要,在国内外油田得到广泛的应用。关于底水油藏注水,众多学者从不同的角度进行了大量的研究[1-7]。郑小杰等[8]对地层能量相对不强的底水油藏进行了注水开发可行性论证,认为底水油藏注入水波及范围小,采出水主要为地层水,驱油效果不明显。程秋菊等[9]利用数值模拟、流线模拟和虚拟示踪剂技术等方法对底水油藏注入水的驱替路径进行了研究,认为底水油藏大部分注入水优先流向底水区,表现出补充底水能量的作用。张吉磊等[10]针对隔夹层发育的底水油藏,提出了依托隔夹层分段注水技术,提高了夹层发育稠油底水油藏注入水的驱油效果。

与直接投注注水井相比,转注井具有较长的生产历史,已形成优势渗流通道,导致转注后注入水沿优势渗流通道直接流入底水,形成无效水循环。现有的对底水油藏转注井注水的研究均未考虑长期大液量冲刷引起的储层物性变化,如何提高底水油藏转注井注入水的驱油效果,一直是底水油藏注水未能突破的难点。众多学者针对如何抑制采油井底水锥进进行了大量的研究。李传亮[11]提出对采油井打隔板抑制底水锥进。刘彦成等[12]利用李传亮提出的隔板理论,推导出堵剂注入的合理位置。范凤英[13]针对次生底水油藏采油井底部采用化学凝胶移动式弹性隔板堵底水。吴长胤等[14]利用聚合物树脂凝胶体系为主体开展了重复封堵技术研究。黄凯等[15]利用压降漏斗原理,提出了压降漏斗法封堵大孔道技术。刘玉章等[16-17]通过在优势渗流通道利用侧钻水平井进行置胶成坝,实现了液流转向。针对底水油藏转注井如何扩大注水波及体积的研究还处于探索阶段。

笔者考虑注水井转注前后长期大液量冲刷下储层物性的变化,对直接投注注水井与转注井注水流线的差异进行分析,进一步探讨通过对转注井渗透率锥体型变化带底部进行“置胶成坝”以扩大转注井注水波及体积,进而提高底水油藏转注井水驱效率,改变稠油底水油藏转注井注水驱油效果差的现状,以期为相似油田的高效开发提供技术支撑。

1 油藏地质特征及注水现状

1.1 油藏地质特征

渤海Q油田位于渤海中部海域,是典型的大型河流相稠油底水油藏。油藏埋深浅,储层胶结疏松,物性好,平均孔隙度为35%,平均渗透率为3 000 mD,属高孔、高渗储层。储层岩性主要为中—细砂岩及粉砂岩,石英、长石及岩屑的质量分数分别为43%~50%,28%~34%和15%~21%。填隙物主要为杂基和胶结物,质量分数为10%~20%,平均为14%,其中杂基以泥质为主,主要为伊/蒙混层,平均质量分数为64%,另见伊利石、高岭石及少量绿泥石。胶结物主要为成岩早期阶段形成的菱铁矿,质量分数一般在1%以内。地层原油黏度为260 mPa·s,底水水体倍数为10~30倍。油藏地层压力为11.30 MPa,油田的压力系数为0.99~1.03;油藏温度为 60.0℃,地温梯度为3.50℃/100 m,属于正常温度和压力系统。地层原油密度为0.882~0.936 g/cm3,饱和压力为4.06~9.94 MPa。地层水为NaHCO3型,氯离子质量浓度约为230 mg/L,平均矿化度约为4500 mg/L,pH值在7左右。

1.2 注水开发现状

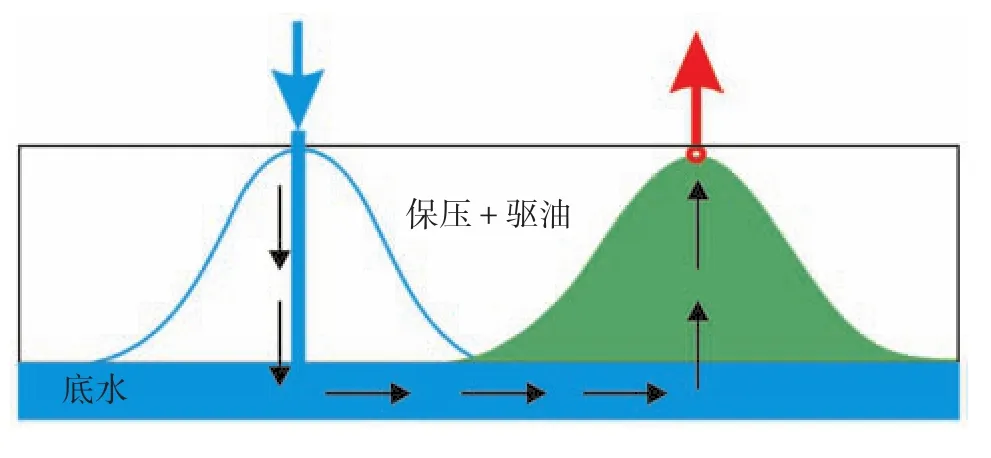

渤海Q油田于2002年投产,初期利用定向井天然能量开发稠油底水油藏,导致含水率上升快,产量递减幅度大。综合调整方案设计通过改变井型,采用“定向井注水+水平井采油”的注水开发方式改善开发效果。目前已转注定向注水井34口,阶段注采比为1.0,累计注采比为0.7,地层能量稳中略有提升。转注前平均产液量为400 m3/d,累计产出液为140万m3;转注后平均注水量为800 m3/d,累计注入水160万m3,水平采油井平均产液量为1 000 m3/d,累计产出液150万m3,但是定向井转注后,驱油效果差,仅流压缓慢上升,注入水主要表现出补充能量的作用。文献调研结果表明:对于正韵律储层而言,大部分注入水主要表现为补充底水能量的作用[4]。根据实际动态响应特征,结合流线模拟方法,对底水油藏注入水的波及体积进行了分析,得出大部分注入水主要流向底水区(图1),用于补充底水能量,再通过采油井提液产出,造成注入水的无效循环,导致驱油效果不明显。

图1 转注井注入水流向示意图Fig.1 Schematic diagram of injected water flow direction in transfer injection well

2 转注井注水驱油效果差原因分析

根据渤海Q油田油藏地质参数,建立流线理论模型,研究正韵律稠油底水油藏直接投注注水井和油井转注井的水驱波及体积,分析转注井与直接投注注水井注入水的流线分布特征。

网格选取 50×50×20,长度为 10 m×10 m×1 m,水平渗透率为3000 mD,Kv/Kh取0.1,孔隙度取30%,岩石和流体性质取渤海Q油田实际参数。生产井水平段长度为300 m,注采井距为200 m,油层厚度为12 m,采油井工作制度设置产油量为60 m3/d,产液量为800 m3/d,直接投注注水井注水量为800 m3/d,转注井转注前以产液量600 m3/d生产5 a,转注后注水量为1 000 m3/d。

文献调研[18-19]结果表明,经过长期大液量冲刷后,储层中胶结物被带出,蒙脱石、伊/蒙混层等黏土矿物减少,导致填隙物含量减少,面孔率增大,使孔喉结构发生变化。储层孔隙度增大8%~10%,渗透率增大50%~200%,孔喉半径中值增大60%~90%。结合实钻过路井资料统计,强水洗(冲刷)部位的平均渗透率较原始渗透率增大了2倍,尤其是在注水井周围和靠近定向采油井井底附近,较原始渗透率增大了5倍以上。储层物性的变化规律主要表现为:水锥外储层渗透率处于原始状态;水锥内平面上定向井井点底部渗透率增幅最大,靠近水锥边部增幅逐渐减小;纵向上,底部渗透率增幅最大,靠近油层顶面,渗透率增幅最小。

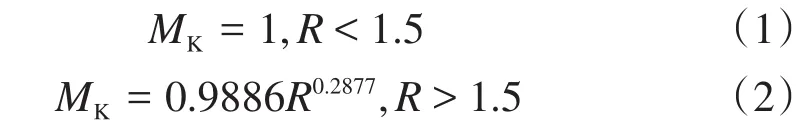

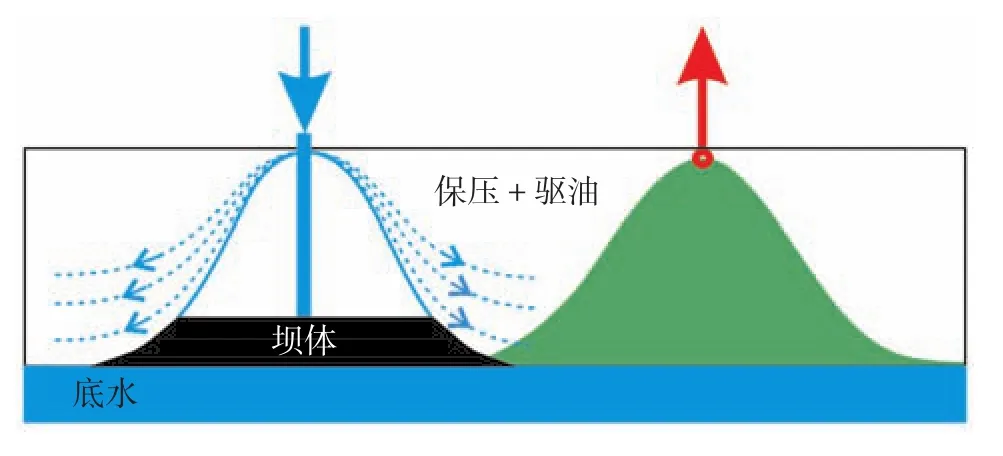

选取渤海Q油田90多块岩心,模拟在不同驱替倍数下储层物性的变化规律,回归出渗透率变化倍数MK随驱替倍数R之间的变化关系。

模型中转注井水锥渗透率的设置满足渗透率变化倍数与驱替倍数之间的变化关系[式(1)—(2)]。从注入水流线分布模拟结果(图2)可看出,直接投注注水井沿井筒流线分布较均匀,水锥分布较大[图2(a)],而转注井由于受到长期大液量的冲刷,井筒底部已经形成优势渗透通道,或储层物性变化带,转注后注入水仍然沿渗流通道流入底水中,流线分布主要集中在转注井井筒中下部[图2(b)],导致转注井的注入水波及体积远小于直接投注注水井波及体积。

因此,转注井注入水驱油效果差的原因是定向井转注后注入水受正韵律及大液量冲刷的影响,注入水在“锥体型变化带—底水区—生产井波及区”形成“U”形管式无效循环。

图2 注入水流线模拟示意图Fig.2 Simulation diagram of streamline of injected water

3 “置胶成坝”技术原理及关键参数分析

3.1 “置胶成坝”技术原理

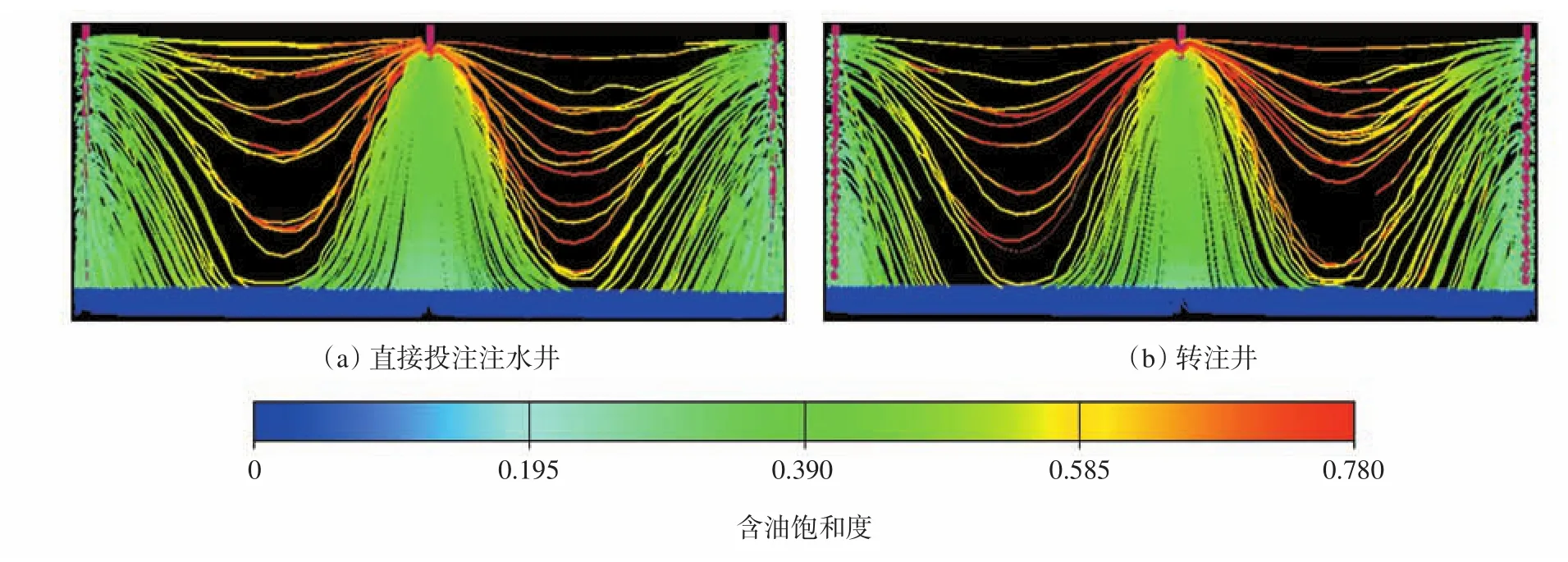

根据转注井注入水驱油效果差的原因,提出了“置胶成坝”技术扩大转注井注水波及体积[16-17](图3)。其原理是利用化学堵剂[20-21],对转注井井筒附近的渗透率锥体型变化带底部进行封堵,改变“U”形管窜流形态,迫使注入水流向未波及区,扩大注入水波及体积。

图3“置胶成坝”后注入水流向示意图Fig.3 Schematic diagram of injected water flow direction after“gel dam”

3.2 “置胶成坝”技术关键参数分析

通过建立理论模型,对转注井“置胶成坝”的坝体厚度、时机和极限驱油井距等关键参数进行了敏感性分析,其中默认转注井水锥半径为“置胶成坝”的坝体宽度,超过水锥半径,由于水锥外部储层物性较水锥内部差,坝体难以建立。

3.2.1 坝体厚度

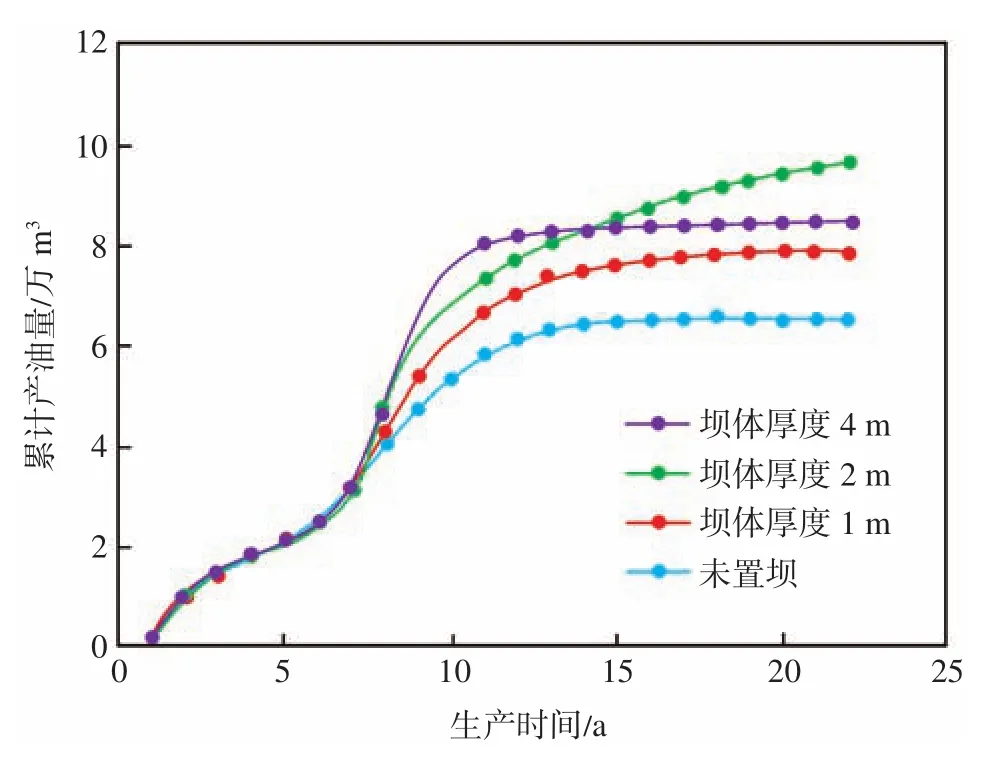

坝体厚度的优选是“置胶成坝”能否实施的关键经济因素,坝体厚度过大,则无法满足油藏注水量的需求,同时需要投入的化学剂量较大,经济效益差。因此,方案设计油层厚度为12 m,注采井距为200 m,井组内水平生产井含水率为80%,选取坝体厚度分别为0 m,1 m,2 m和4 m,通过流线模拟技术,研究不同坝体厚度对累计产油量的影响。

从不同坝体厚度注入水流线模拟结果(图4)可以看出:当坝体厚度为1 m时,注入水流线沿井筒分布呈现“底密上疏”的特征[图4(a)],底部注入水易窜流到底水中,实际起驱油作用的注入水占比相对较小;当坝体厚度为2 m时,注入水流线沿井筒分布呈“均匀推进”的特征[图 4(b)],注入水波及体积最大;当坝体厚度为4 m时,注入水流线沿井筒分布呈“均匀推进”的特征[图4(c)],但由于吸水厚度减小,平面推进能量相对较弱,无法克服重力的影响,致使靠近生产井上部剩余油无法波及。

图4 不同坝体厚度注入水流线模拟示意图Fig.4 Simulation diagram of streamline of injected water with different dam thickness

从不同坝体厚度与累计产油量的关系曲线(图5)可以看出,“置胶成坝”初期,随着坝体厚度的增大,累计产油量逐渐增加,当坝体厚度为4 m时,累计产油量增幅最大。其原因是“置胶成坝”封堵了原有的渗流通道,迫使注入水流向未波及区,提高了转注井的注水效率。当坝体厚度为4 m时,中后期增油量逐渐减缓,这主要是由于随着坝体厚度的增加,初期注入水驱油效果明显,后期由于坝体厚度过大,剩余油层厚度无法满足注水量的需求。相对于整个开发阶段,当坝体厚度为2 m时,开发效果最优,与未进行“置胶成坝”相比,累计增油量幅度达到45%,其原因是一方面对渗透率锥体型变化带进行了有效封堵,另一方面剩余油层厚度能够满足注水量的需求,两者达到协同效应,使注水效率最大化。

3.2.2 “置胶成坝”时机优选

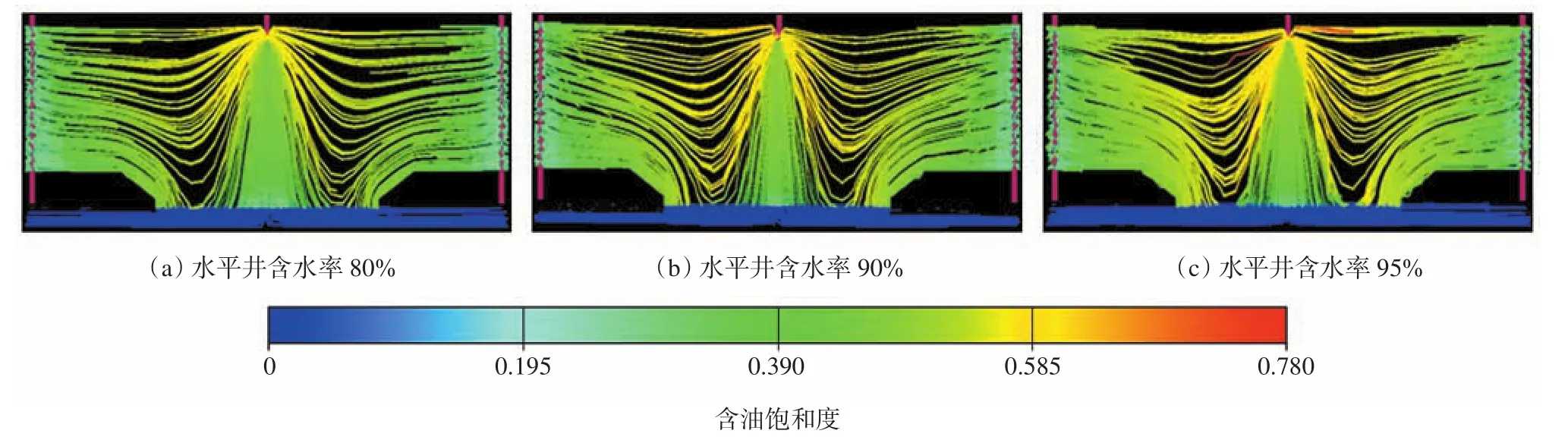

方案设计油层厚度为12 m,注采井距为200 m,坝体厚度设置为2 m,分别在水平井不同含水时期(80%,90%和95%),对转注井进行“置胶成坝”。通过流线模拟技术,研究不同“置胶成坝”时机对累计产油量的影响。

图5 不同坝体厚度与累计产油量关系曲线Fig.5 Relationship between accumulated oil production and different thicknesses of dam

从不同“置胶成坝”时机注入水流线模拟结果(图6)和不同置胶成坝时机与累计产油量关系曲线(图7)可以看出,随着含水率的增加,“置胶成坝”的效果逐渐变差,当含水率为95%时,注入水波及效果最差。这是由于含水率越高,水脊内的冲刷越严重,纵向上底水的推进速度要远远大于平面上注入水的推进速度。因此,“置胶成坝”越早实施,转注井注入水驱油效果越明显。

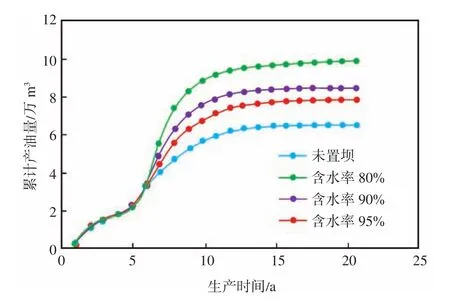

3.2.3 极限驱油井距优选

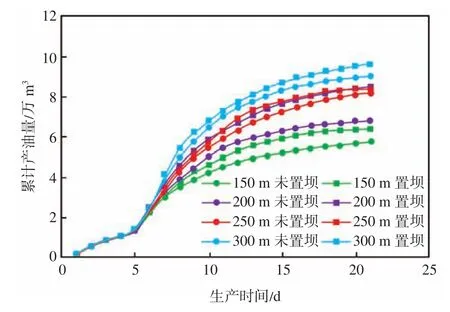

方案设计油层厚度为12 m,“置胶成坝”时机为井组水平井含水率80%,坝体厚度设置为2 m,分别在不同极限注采井距(150 m,200 m,250 m和300 m)条件下,通过流线模拟技术,研究不同极限驱油井距条件下“置胶成坝”对累计产油量的影响。

图6 不同“置胶成坝”时机下注入水流线模拟示意图Fig.6 Simulation diagram of streamline of injected water with different water cut

图7 不同“置胶成坝”时机与累计产油量关系曲线Fig.7 Relationship between accumulated oil production and different water cut

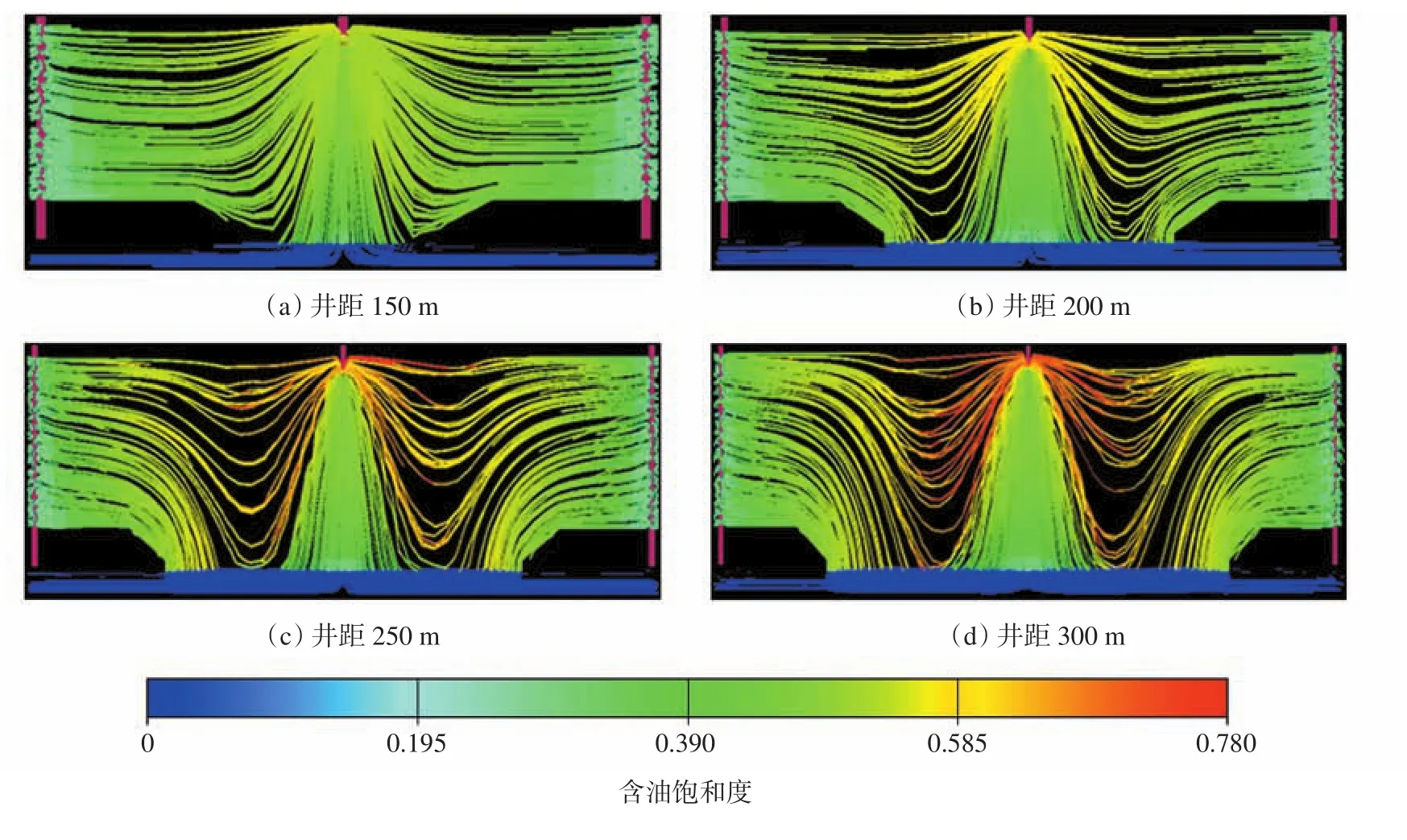

从不同注采井距“置胶成坝”注入水流线模拟结果(图8)可以看出,注采井距越小,“置胶成坝”效果越好。当注采井距为150 m时,注入水流线呈“近活塞式驱油”的特征,驱油效果最好[图8(a)];当井距为200 m时,注入水流线呈“均匀推进”的特征,注入水与底水达到协同效应,波及体积达到最大化[图8(b)];当注采井距大于200 m时,注入水重新形成了渗流通道,无法波及到采油附近中上部的剩余油[图 8(c),(d)]。

从不同注采井距“置胶成坝”与未“置胶成坝”累计产油量对比(图9)可以看出,当注采井距为150 m时,累计产油量提高幅度为14.6%,这是由于注水井的水锥半径与水平井的水脊半径之和远大于注采井距,注入水处于驱油状态,只在井间顶部富集少量剩余油,“置胶成坝”后,累计产油量提高幅度较小;当注采井距为200 m时,累计产油量增幅最大,达到45.0%,这是由于“置胶成坝”后,增加了注入水水平方向的驱替,使注入水与底水达到协同效应,波及体积达到最大;当注采井距大于200 m,随着井距的增加,“置胶成坝”的效果逐渐变差,累计产油量提高幅度仅为4.0%左右,这是由于井距过大,注入水受正韵律及重力作用影响重新形成新的优势渗流通道,导致注入水主要流向底水区,无法波及到采油井附近中上部的剩余油。因此,“置胶成坝”的极限驱油注采井距为200 m。

图8 不同注采井距“置胶成坝”注入水流线模拟示意图Fig.8 Simulation diagram of streamline of injected water with different injection-production well spacing

图9 不同注采井距“置胶成坝”与未“置胶成坝”累计产油量对比Fig.9 Comparison of accumulated oil production between gel dam with different injection-production well spacing and non-gel dam

3.3 坝体厚度影响因素分析

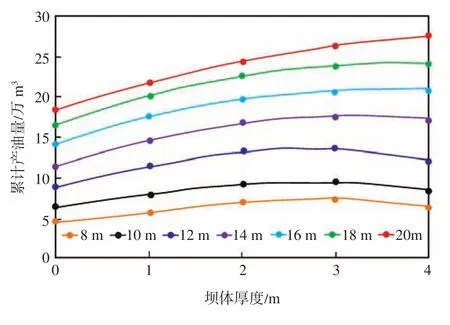

3.3.1 油层厚度对坝体厚度的影响

方案设计井组水平井含水率为80%,井距为200 m,研究了不同油层厚度(8 m,10 m,12 m,14 m,16 m,18 m和 20 m)条件下,不同坝体厚度(0 m,1 m,2 m,3 m和4 m)对累计产油量的影响,得出了不同油层厚度下“置胶成坝”的最佳坝体厚度图版(图10)。从图10可以看出,随着油层厚度的增加,“置胶成坝”的最佳坝体厚度逐渐增加,当油层厚度为8~14 m时,实施“置胶成坝”的最佳坝体厚度为2 m;当油层厚度为14~20 m时,最佳坝体厚度为3~4 m。

图10 不同油层厚度下“置胶成坝”的最佳坝体厚度图版Fig.10 Optimum thickness chart of gel dam with different reservoir thickness

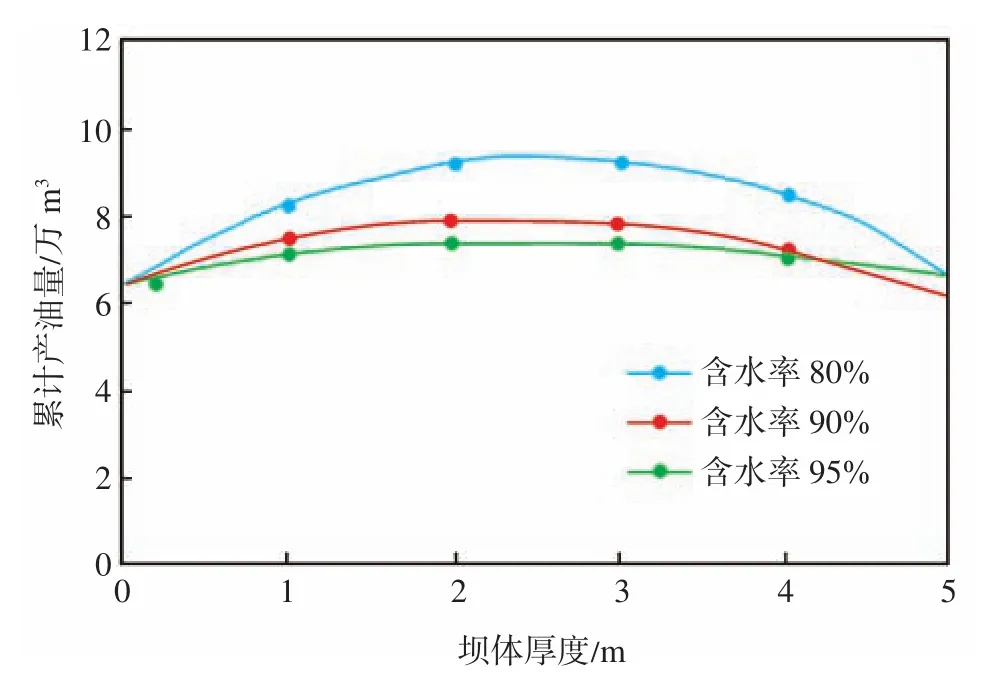

3.3.2 含水率对坝体厚度的影响

方案设计油层厚度为10 m,井距为200 m,研究了不同含水率(80%,90%和95%)对坝体厚度的影响。从图11可看出,含水率对“置胶成坝”的坝体厚度影响较小,其主要原因是含水率越高,水脊内的冲刷越严重,纵向上底水的推进速度要远远大于平面上注入水的推进速度。且随着含水率的增加,“置胶成坝”的效果逐渐变差,与单因素分析的结果具有一致性。

图11 井组含水率对坝体厚度的影响Fig.11 Influence of well group water cut on dam thickness

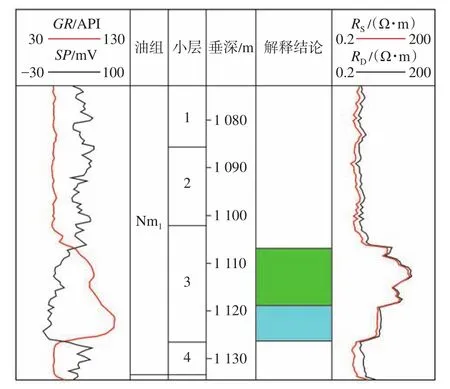

4 应用成果及展望

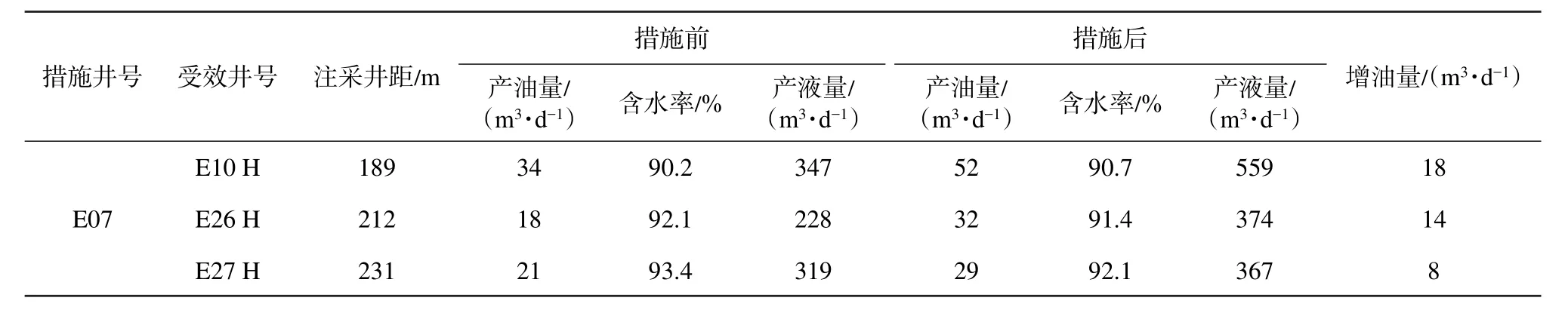

渤海Q油田底水油藏是典型的正韵律沉积的砂岩油藏,以E07井为先导试验井组。该井油层厚度为13 m,测井曲线呈“钟型”,从自然伽马和自然电位测井曲线来看正韵律特征明显,测井解释泥质质量分数高达8.4%(图12)。周边有3口受益油井(E10 H,E26 H和E27 H),注采井距分别为189 m,212 m和231 m。目前井组产油量为73 m3/d,含水率为91.8%。E07井于2002年投产,平均产液量为450 m3/d,累计产出液为184万m3。2014年7月该井转注,转注后平均注水量为1 000 m3/d,累计注水量为140万m3。通过数值模拟分析,该井组剩余地质储量为54万m3,具备实施“置胶成坝”的物质基础。根据研究成果,2018年4月,对转注井E07井实施“置胶成坝”措施,设计坝体厚度为2 m,坝体半径为75 m。该井在实施措施后,井组产油量达到113 m3/d,含水率为91.3%(表1),取得了很好的增油效果。截至2018年12月,该井组已累计增油0.98万m3,先导试验的成功实施,证实“置胶成坝”可以有效扩大注入水波及体积,提高了转注井的水驱效率。

图12 E07井测井解释成果图Fig.12 Logging interpretation result of well E07

表1 转注井“置胶成坝”措施前后生产现状对比Table 1 Comparison of production status before and after the measures of glue dam in transfer injection well

在该技术的指导下,渤海Q油田预计可实施“置胶成坝”措施10井次,方案实施后,预计增加可采储量53.2万m3,改变了稠油底水油藏转注井注入水驱油效果差的现状。

5 结论及认识

(1)提出利用“置胶成坝”提高转注井水驱效率新技术。坝体厚度、时机和极限驱油井距是影响“置胶成坝”效果的关键因素,“置胶成坝”越早实施,转注井注入水驱油效果越明显,极限驱油井距为200 m,坝体厚度为2 m时,注入水波及体积最大,开发效果最优。

(2)油层厚度和含水率对坝体厚度的影响非常明显,随着油层厚度的增加,“置胶成坝”的最佳坝体厚度逐渐增加,随着含水率的增加,“置胶成坝”的效果逐渐变差。

(3)先导试验表明,“置胶成坝”技术可有效扩大注入水波及体积,改变了稠油底水油藏转注井注入水驱油效果差的现状,提高了转注井的水驱效率。