某型飞机座舱盖柔性切割技术应用研究

2019-06-25刘谋华万里鹏邵翔翔吴兆洪

刘谋华,万里鹏,邵翔翔,吴兆洪,蔡 毅

(航空工业洪都,江西 南昌,330024)

0 引言

爆炸切割是近年来发展起来的一种重要的爆破方法,广泛应用于宇航、军事和民用等领域,因此在国内外开展了广泛的研究。在研究岩石爆炸切割、爆炸切割拆船、油井井下设施切割、航天分离切割等方面做了大量的工作。但对航空非定向有机玻璃的爆炸切割方面的应用研究,在国内较少。

为了保障飞行员在地面应急不弹射的情况下能快速安全出舱,国内外大部分飞机已采用地面应急出舱设计,广泛应用的有应急抛盖、座舱盖破裂等技术。某型飞机采用右侧翻式舱盖开启,受结构、重量、空间、成本等因素的限制,实现侧翻抛盖代价巨大,同时考虑到飞机迫降承受冲击过载造成结构或者舱盖变形,舱盖锁打不开,有可能会造成座舱盖抛放失败,影响飞行员生命安全。因此最合适的是在飞机座舱盖玻璃周缘敷设一根柔性切割索,以此破裂座舱盖达到应急出舱的目的。切割索最大的优点是速度快和使用维护简单方便。

相对于岩石切割、拆船切割等其他高切割能力柔性切割索,座舱盖透明件切割需要考虑切割时对飞行员的影响和防护,因此,本文主要从切割效果、冲击噪声和对飞行员的防护方面开展柔性切割索的应用研究。

1 柔性切割索应用研究

柔性切割索切割飞机座舱盖透明件,主要从透明件材质、切割索设计(护套、材质、装药量)、切割索安装和布置、噪声控制及舱内防护、试验验证等方面进行研究。

1.1 切割机理

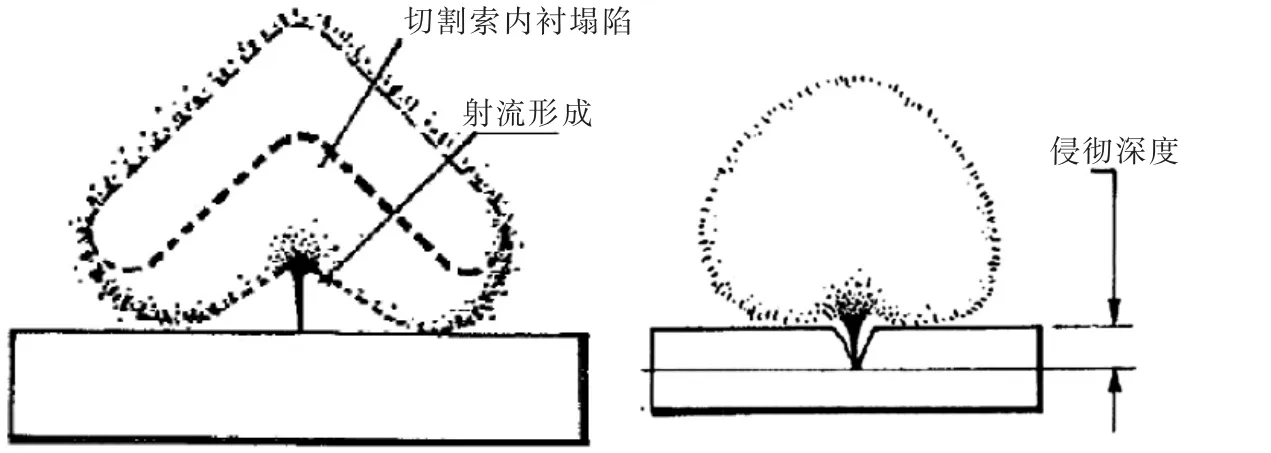

当柔性切割索被引爆后,切割索内炸药爆炸产生的高温高压气体,使切割索药型罩的金属材料熔化,由于切割索为对称的倒“V”字结构,切割索内衬出现塌陷,在对称面形成高速高温连续金属射流;高温射流侵彻切割到玻璃中,从而形成一个较浅的切痕,后续的金属射流沿着切痕继续侵彻玻璃体,从而加深切痕,累积以上过程直至玻璃体被完全切割开。切割目标发生断裂。在这个过程中,切割索药型罩的金属流体颗粒伴随着爆炸冲击波向四周飞散。爆炸切割过程见图1。

1.2 座舱盖玻璃

某型机座舱盖玻璃采用8mm厚的YB-M-3航空非定向有机玻璃。YB-M-3有机玻璃板材主要成分是聚甲基丙稀酸甲酯,经本体浇铸聚合成,具有较大的拉伸强度,较好的成型加工工艺性能。YB-M-3有机玻璃的缺点是硬度小,容易划伤;抗裂纹扩展能力较差;受到温度、日光和溶剂等的作用时,性能会降低,其强度性能见表1。切割玻璃时,玻璃会产生碎片,需要考虑玻璃碎片的掉落范围,保证人员安全。

图1 爆炸切割过程

表1 YB-M-3有机玻璃材料强度性能

1.3 切割索设计

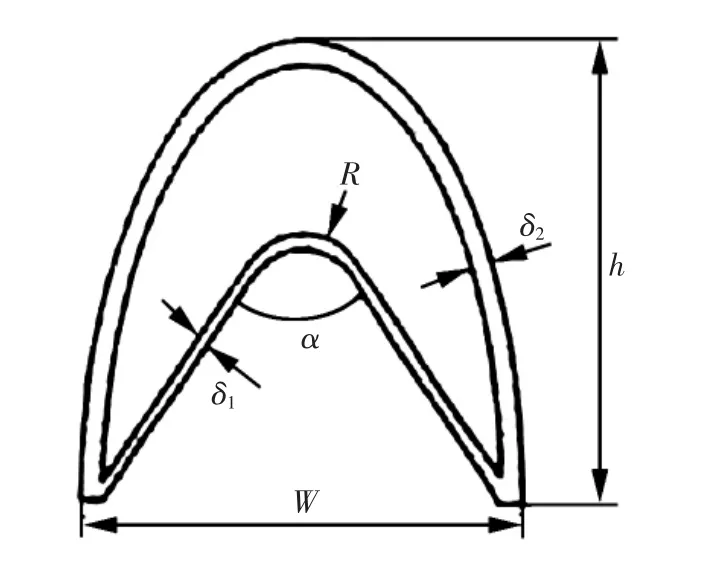

切割索结构一般由炸药、药形罩(外壳)和防护套组成,见图2所示。

图2 切割索组成

1.3.1 药型罩设计

药形罩的材料要求塑性好,在爆炸切割过程中不气化,且在厂房内施工后不形成污染。一般可取的材料有紫铜、黄铜、软铁、铅、铝、银、镉等。对于同一种炸药,铅外壳微爆索切割深度相对较大,工艺性能较好,因此药型罩选用铅材料。切割索是面对称的线性结构,药型罩呈倒“V”型结构,切割索壳体与药型罩为一体式设计,采用一次成型整体压制工艺使切割索内部为均匀、对称装药,如图3所示。

图3 药型罩示意图

1.3.2 切割索炸药的选择及装药量设计

1.3.2.1 切割索炸药的选择

在一般的爆炸切割中,为了提高切割效果,炸药切割力越大越好。切割航空有机玻璃这种高分子材料并不需要太大的切割力,且为了易于控制切割深度,选择了3种钝化炸药,分别为六硝基芪 (HNSII)、奥克托金(HMX)、黑索今(RDX)3种钝化炸药。在充分考虑切割效果及生产安全性的基础上,选用HNSII作为切割索炸药,HNSII具有热感度低的特性,化学稳定性好。

1.3.2.2 切割索装药量设计

根据飞机座舱的特殊性,对座舱盖玻璃进行切割时,切割索装药量设计原则是满足切割技术指标的前提下,尽量减少装药量,降低冲击波、爆轰产物和噪音对座舱内人员及操作人员的伤害。

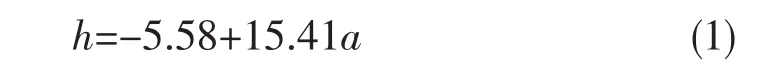

经过数据模拟,有机玻璃破坏深度与装药量基本呈线性关系,关系如式(1)[1]。

式中:h为有机玻璃破坏深度,单位mm;a为装药量(炸药填装线密度,单位g/m)。

有机玻璃厚度为8mm,考虑1.2的安全系数,因此切割索装药量为1g/m。

1.3.3 安全防护套设计

在切割索切割玻璃过程中,切割索药型罩的金属流体颗粒伴随着爆炸冲击波向四周飞散。为避免爆炸冲击及飞散物对飞行员的损伤,同时保护切割索更好地耐受自然环境和飞机的机械环境,会设计切割索保护套或者类似结构。根据爆炸的特点以及防护装置材料所要求的弹性和韧性,选择纯橡胶材料作为防护套[2]。

1.3.4 切割索的布置和安装

YB-M-3有机玻璃板材主要成分是聚甲基丙稀酸甲酯,对有机溶剂很敏感,会产生腐蚀银纹。采用3M胶将切割索粘贴在座舱盖玻璃上,工艺简单,具有较高的粘贴强度和抗老化性能,不腐蚀玻璃,同时便于控制安装炸高,确定最佳装药量。切割索尽可能粘贴在玻璃边缘位置,尽量减少对飞行员视野的影响。

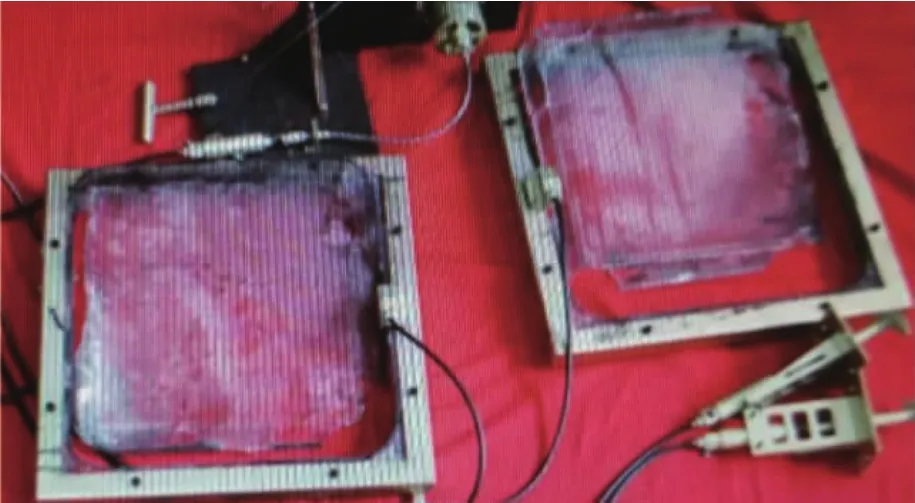

1.4 元件试验

根据1.3的切割索设计结果,生产了切割索试验件,同时生产了8mm厚平板玻璃元件,经过边框夹持。将切割索粘贴在玻璃边缘,进行元件切割试验,试验结果如图4所示,元件完全切割开,切割面平整。

图4 元件切割试验

1.5 爆炸冲击对人员的损伤安全极限

1.5.1 听觉损伤安全极限

采用爆炸切割清理弹射通道时,爆炸冲击波可能对飞行员的听觉产生损伤。爆炸切割清理弹射通道时,爆炸冲击波对人员的听觉损伤安全极限计算方法见式(2)[3],计算结果单位为 dB。

式(2)中:TA为超压持续时间,取 0.5 ms;N 为爆炸次数,可根据清理弹射通道时爆炸切割的次数确定。由于飞行员在弹射时佩戴保护头盔,可以在式(2)计算的基础上增加20dB[4]。

1.5.2 非听觉损伤安全极限

爆炸切割清理弹射通道时,爆炸冲击波可能同时对飞行员的非听觉产生损伤,非听觉损伤安全极限计算方法见式(3)[5],计算结果单位为 kPa。

式(3)中:Tc 为超压持续时间,取 0.5ms;N 为爆炸次数,可根据清理弹射通道时爆炸切割的次数确定。由于飞行员在弹射时穿戴飞行服、代偿服等服装,可以在式(3)计算的基础上乘以1.3~1.5系数。为保持同1.1部分相同的标准,按式(3)计算后再按式(4)进行单位换算。

式(4)中:P0为参考声压级,取 20μPa。

1.5.3 损伤安全极限确定

在按式(2)计算的结果上增加20dB;将按式(3)计算的结果乘以1.5的系数,按式(4)换算,两者取最小值,即可得到爆炸冲击对人员的损伤安全极限[4]。

根据以上的计算方法,并结合工程经验,爆炸切割应急出舱通道时,爆炸冲击波对飞行员的损伤安全极限为190dB。

2 试验及结果分析

2.1 试验及结果

通过地面联合试验检验切割索对座舱盖透明件的切割效果及爆炸切割过程中飞行员位置的噪音、冲击波超压和爆轰产物飞溅情况,并测试其试验值。

将切割索紧贴在前、后座舱盖玻璃四周,后舱玻璃先炸,延时0.4s后,前舱玻璃后炸。起爆切割索后,检测切割索对玻璃的切割效果,测试点噪音、冲击波超压数值。

在前后座舱内假人的左、右耳附近位置以及胸部位置各布置1只噪声传感器,当座舱盖破裂系统工作时,噪声传感器测得的电压信号输入到动态信号分析仪内,通过一系列分析得到噪声的声压信号,从而得到舱盖破裂系统工作时的冲击噪声压力-时间曲线(Pa-t曲线),按GJB349.28-90第2.3条和 GJB1158-91第3.4条的定义,从曲线中得到持续时间T,再按GJB2A-96第5.1条的要求和GJB1158-91第5.1条的要求得到该持续时间下的噪声安全限值,与实测噪声进行对比。测试原理框图见图5。

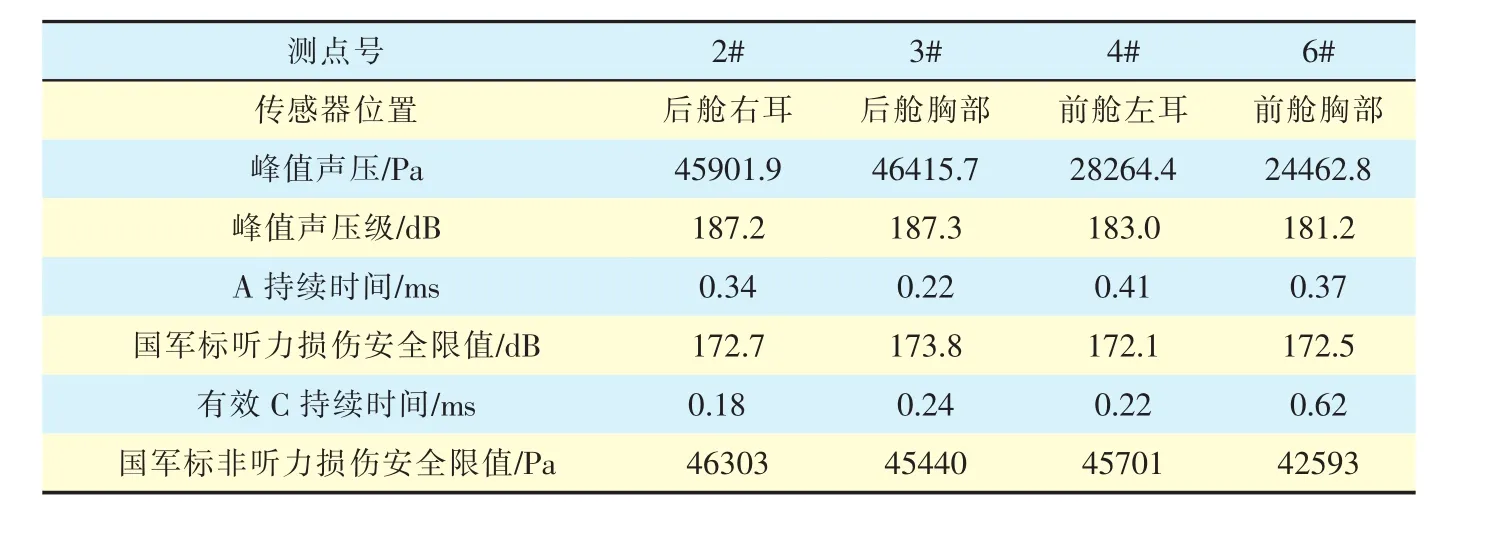

本次噪声测试采样率设置为204.8 kHz,噪声测试结果见表2,所有安全限值均是未加防护状态下的限值。

图5 噪声测试原理框图

表2 噪声测试结果

2.2 试验分析

后舱左耳(1#)和前舱右耳(5#)噪声传感器敏感面被切割索橡胶碎片打到,导致测试信号过载,故未分析。

考虑到飞行员戴有头盔和穿有防护服装,玻璃破裂过程中舱内产生的脉冲噪声及冲击波最大超压峰值未超出GJB 2A-1996和GJB 1158-1991规定的安全限值;

从图6可以看出,座舱盖玻璃被完全切割开,切割面平整,通过推开玻璃,飞行员可快速出舱或者地面人员可以快速营救飞行员。

图6 地面联合试验切割效果

2.3 优化措施

噪声传感器敏感面被切割索橡胶碎片打到,说明切割索切割玻璃时,产生的反作用力会克服3M胶粘贴力,将橡胶碎片击打在飞行员身上,因此在切割索边上安装一个挡板 (见图7),挡板安装在舱盖骨架上,既可以挡住橡胶碎片,也能减小冲击噪声压力。

图7 优化方案

3 结论

1)采用的柔性切割索应用在飞机座舱盖上,切割非定向有机玻璃的效果良好,能够在保证飞行员安全的条件下实现地面快速应急出舱。

2)通过地面试验及噪音、冲击波超压试验验证,玻璃破裂过程中舱内产生的脉冲噪声及冲击波最大超压峰值未超出GJB 2A-1996和GJB 1158-1991规定的安全限值。

3)切割索粘贴在非定向有机玻璃上,安装方便,易于操作,不会腐蚀玻璃。