动力锂电池组集成检测系统的研究与实施

2019-06-24

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

随着社会的发展,汽车已经成为人们出行的重要交通工具,而传统的汽车动力能源具有不可再生且污染问题严重等缺点,因此纯电动及混合动力汽车的发展将成为一种趋势。电池组作为电力的重要储能设备,其性能的好坏直接影响整车的动力性能[1]。串联电池组是由单体电芯串联组成的,由于串联电池组存在“木桶效应”,电池组的整体性能取决于电池组中性能最差的单体电芯,因此在电池编组过程中,对单体电池的内阻、电压进行精确的采集并进行筛选是电池组生产中十分重要的环节[2]。通过筛选可以大大降低单体电芯的差异性,提高电池组的寿命和使用性能。

目前随着自动化程度的提高,产品的生产效率大幅提高,如果在电池组生产过程中,继续采用人工记录单体电芯内阻、电压等生产数据的方法,将会很大程度的降低生产效率,产品信息的准确率也无法得到保证,不利于对产品的追踪处理。同时,电池生组生产车间存在很多安全隐患,应尽量减少人工对生产过程的干涉,避免生产事故的发生。基于上述情况,本文介绍了一套动力锂电池集成检测系统,该系统采用自动控制技术,用户只需启动设备,该系统就可以精确检测和筛选单体电芯,极大的提高了生产效率,保证了产品质量,并可以避免生产事故的发生。

1 系统总体功能设计

动力锂电池的装配,主要实现对单体电芯的检测、编组、信息记录等功能,而要实现动力锂电池的成组,需要根据电池的编组工艺进行串并联编组。其控制内容包括机器人动作的监控、单体电芯的运输控制、专用电缸手抓的控制等;机器人需要根据运输线体的工作状态、单体电芯质量、信息是否匹配实施连锁控制,并对不合格单体电芯进行智能替换。本系统采用分散控制模式,智能互锁实现总体功能的设计。系统总体功能主要如下:

1)电池编组,四轴机器人根据上料模式和编组工艺对单体电池进行串并联编组;

2)单体电芯电压、内阻检测,检测电池组中单体电芯的电压和内阻,筛选出不合格的单体电芯;

3)NG电池的智能替换,根据PLC采集的单体电压和电阻、条码信息比对结果,电池机器人把不合格的单体电池放到废品槽中,并取出备品区中的单体电池来替换;

4)状态监测,对运输线体、机器人、专用电缸手抓、扫码器和备品区、废品槽电池数量的状态进行实时的监测和故障报警;

5)数据管理,存储单体电池的条码信息、电压、内阻,并把监测信息上报给MES系统,以供产品质量的追踪溯源;

6)故障报警信息的记录和提示,记录设备运行过程中出现故障信息,根据故障代码提示故障处理措施。

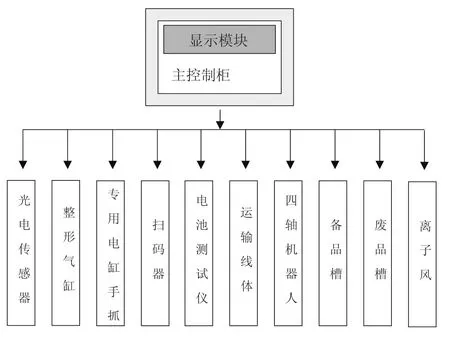

2 系统硬件设计

本系统构建了一套以四轴机器人为主体,搭载扫码器、接触式探针、专用电缸夹爪和运输线体的智能锂电池集成检测系统。电池物料到达工位一后,通过运输线体将电池物料运输至工位三,电池物料在通过第二工位时,使用离子风对电池进行除尘、除静电等清洗,检测到物料到位后四轴机器人开始根据要求对电池进行编组、检测、替换等一系列动作。其中专用电缸夹爪安装在机器人第四轴上,电芯电压和内阻采用交流四端子测试方法,四端子以接触式探针的方式安装在专用电缸的夹爪上,通过机器人运动带动电缸手抓的移动,并通过机器人第四轴下压的运动对单体电芯进行接触式测量,该方法相对当前单体电芯电压、内阻的检测,具有设计结构简单,测量精度高、速度快等优点,扫码器安装在专用电缸手抓的两侧,为了提高生产效率该设计采用双缸夹爪设计,可以实现同时夹起两块电芯进行编组。如图1所示为设备硬件结构整体示意图。

图1 设备硬件结构整体示意图

2.1 通信方式与通信网络设置

本系统使用电池电压内阻测试仪测试单体电芯的内阻和电压,根据测试结果判断单体电芯是否满足生产工艺要求、电芯在编组过程中有无放反、条码信息是否匹配等信息。要实现各设备之间的连锁控制,必须实现1+N控制形式中1与N控制器之间的交互通信,本系统选择由PLC对所有信息进行处理并对整体做出控制调配[3]。

工业以太网、现场总线、工业无线是目前工业通信领域的三大主流技术[4]。将以太网、现场总线、无线技术融合到控制网络中,可以保证系统的稳定,增强系统的开放性和互操作性,完善信息服务。由于本系统设备处于固定状态,故本系统采用工业以太网和现场总线的通信方式即可以提高系统的准确性和稳定性,降低维护成本。

本系统采用西门子PLC进行系统集成,实现整个的系统调配控制。PLC支持多种通信方式,其中电缸和四轴机器人采用现场总线通信、电压内阻测试仪采用RS-485串口方式、扫码器以及触摸屏采用工业以太网进行通信,各类数字量开关通过PLC本身的数字量输入输出模块接收和控制设备的启停,系统的管理层站与控制层站之间的通讯方式与通讯网络采用工业以太网实现。图2为动力锂电池集成检测系统通信方式与通信网络示意图。

图2 设备通信方式与通信网络示意图

2.2 交流四端子测试电池电压内阻

在实际生产中为了提高生产节拍和生产效率,完成一组电池编组时间很短。编组的主要过程包括:电池电压内阻测试仪对单体电芯进行测量并把测量结果反馈到控制层,控制层根据工艺要求对测量结果对比判断,然后把判断结果反馈给四轴机器人,机器人根据判断结果做出相应的动作。要完成这一系列动作,需要耗费一定时间,而其中设备之间的信息交互所耗费的时间非常短,大部分的时间消耗在对电池电压内阻的测量上。在测量单体电芯电压内阻过程中,单体电芯的内阻电压较小,以磷酸铁锂为例,电压为3.2V,内阻一般在0.2mΩ左右。如果采用普通测试方法不仅耗时较长且测量结果误差很大,而采用交流四端子测试法不仅可以同时对电压内阻进行测量,而且可进行高精度高速测量,最适合电池生产检测。

交流四端子测试法其原理是H端子向测试电池输入交流电流IS。在H端子上,因为被测单体电池的阻抗会产生压降测量VIS。此时,由于H端子连接在内部高阻抗电压计上,因此导线电阻和接触电阻R2、R3上几乎没有电流流过,所以,电阻R2、R3基本不会有电压下降,测试线电阻和接触电阻等影响可以忽略不计,从而达到精确测量。利用同步检波法的原理,测试电池的阻抗划分为有效电阻和电抗,我们可以通过得到有效电阻作为判断依据。

图3 R1~R2测试线的电阻和接触部分的接触电阻

因测试端子通过安装在专用电缸手抓的探针来对电池进行测试,故需要自制测试线,为了减小外界干扰因素,采用屏蔽双绞线。测试端子处避免靠近金属板,所以安装接触探针的支架采用塑料材质。为了降低噪音的干扰和信号的衰减配线的长度在5m以内,探针与电压内阻测试仪连接线采用焊接连接,避免因接触电阻过大导致不能向被测电池通入正常的电流,而导致测试异常。

3 系统软件设计

动力锂电池集成检测系统主要有监控软件和控制软件两部分组成。监控软件主要由设备状态监测、参数设置、设备操作、报警历史记录与提示、数据管理、电池组的电压内阻趋势界面等画面构成。系统启动设备首先进入设备状态监测界面,根据运输线体上的电池数量、位置及设备的运行状态然后设置编组模式及机器人抓取块数,系统切换至自动,点击运行按钮,设备进入运行状态。当设备发生故障时会发出声光报警及连锁停机,在监控界面上会以警示灯的形式报警并且在历史报警界面中查询何处出现故障。设备状态监控界面如图4所示。

图4 设备状态监控界面

为了保证生产的效率和设备的生产安全,该系统软件设计实现了电池编组与NG电池的智能替换、故障诊断与机器人连锁控制功能。

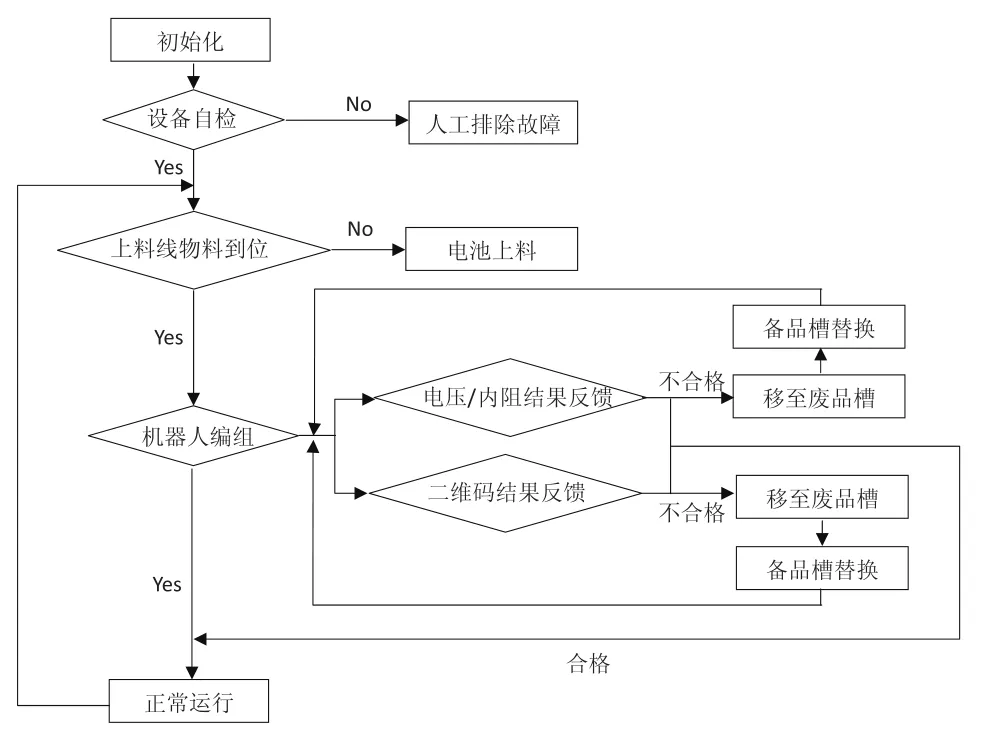

3.1 电池编组与NG电池的智能替换控制

电池组在进行编组时对单体电芯进行测试会出现不合格的单体电芯,导致设备不能继续进行生产工作,设备在生产中如果人工参与替换不合格单体芯,无法保证工作人员的生产效率和安全。本系统设置了备品槽和废品槽,当机器人在编组过程中检测出不合格单体电芯后,首先把不合格单体放入废品槽,然后从备品槽中抓取备品电芯并进行检测,如果合格则直接进行编组放入下料线体的第三工位处,不合格则放入废品槽,继续从备品槽中抓取电芯进行替换,直至替换成功。电芯替换成功后继续编组未完成的电芯。备品槽和废品槽中电芯数量的计数通过安装在底部光电传感器来计数,当废品槽满和备品槽缺料时,设备停机并发出提示信息。电池编组与NG电池的智能替换控制流程图如图5所示。

图5 电池编组与NG电池的智能替换控制流程图

3.2 计数、监测与机器人的连锁控制

电芯物料到达上料线体的工位三后,通过光电传感器对电芯物料数进行计数,当光电传感器接收到感应信号代表此处有物料,PLC通过光电传感器采集到电芯数量与机器人进行信息交互,机器人根据PLC传回的数据信息确定单体电芯的抓取位置。因一次给定电芯物料数量是固定的,如发生电芯散落,电芯物料未到位等突发情况,如果通过机器人抓取次数来计数剩余电芯的数量,无法实现电芯数量的实时监测,则很可能发生机器人撞机事故,对机器人使用寿命造成巨大损害。所以需要通过传感器对单体电芯的数量进行监测,传感器可以实时的监测电池数量确定机器人抓取位置和放置位置,如线体上的电芯散落,人工移动电芯位置或电芯物料未走到位等突发情况,第一时间发出声光警报并根据故障情况实现机器人的连锁停机。为了防止因电芯鼓包、变形等情况导致电芯物料位置发生变化,在电芯物料的一侧加装激光位移传感器,当电芯物料因电池形变导致位置整体偏移时,则发出故障警报并连锁停机机器人,防止机器人动作发生设备故障。故障诊断与机器人连锁控制流程图如图6所示。

图6 故障诊断与机器人连锁控制流程图

4 结束语

本文介绍的动力锂电池集成检测系统根据目前电池成组的发展和要求,采用自动控制技术,引入机器人技术代替人工编组,通过对单体电芯电压内阻的检测严格的把控电池组质量,保证电池组单体电芯之间的一致性。由于本系统采用工业上主流通讯方式,实现了设备状态的实时监测,同时结合故障诊断实现设备的连锁停机等技术,提高了系统稳定性,保证系统的可持续运行。该系统通过对电芯信息的存储,实现了产品质量信息的追踪溯源和物料消耗的实时化,使生产数据可查,并能进行大数据分析,助力打造数字化车间,实现精益生产。