某型飞机疲劳试验中的损伤特点分析

2019-06-24

(中国飞机强度研究所, 西安 710065)

飞机进行疲劳试验的目的是通过疲劳试验暴露飞机结构的疲劳薄弱部位,同时获取飞机的裂纹形成寿命、裂纹扩展寿命等数据。而对疲劳试验中通过无损检测发现的损伤进行分析,对外场飞机检测维修手册的制定具有重要的参考意义。

1 检测部位及检测方法

用于疲劳试验的飞机是没有机载设备、发动机、机轮及地板的飞机外壳体结构。虽为壳体结构,但其亦是一个由多种单一零部件产品组装成的庞大结构系统。因此,在无损检测过程中,检测对象结构复杂,大多数情况下不能采用自动化设备进行检测。同时检测环境复杂,机身外部特别是机翼覆盖有大量加载点,其拉升作动筒或钢丝绳会限制检测人员的活动范围,所以在飞机全机疲劳试验过程中除设置了周期检测、寿命检测外,检测任务最重的是每个试验日的日常检测,这也使得目视检测成为全机疲劳试验中最为常见的检测方法,其工作量占整个检测量的80%以上,与外场民航目视检测任务量一致[1];其次是涡流检测,其主要用于特定部位的周期检测、以及目视检测怀疑部位的确认检测;其后是用于损伤形貌显示的着色渗透检测。

2 检测结果

某型机采用传统的铝合金做为主体材料,外加高强度钢结构的起落架。目前试验已完成整个试验预定寿命的75%,共发现234个损伤。笔者将从损伤类型、损伤出现部位、部分裂纹损伤的扩展等3个方面对无损检测发现的损伤特点进行分析。

2.1 损伤类型

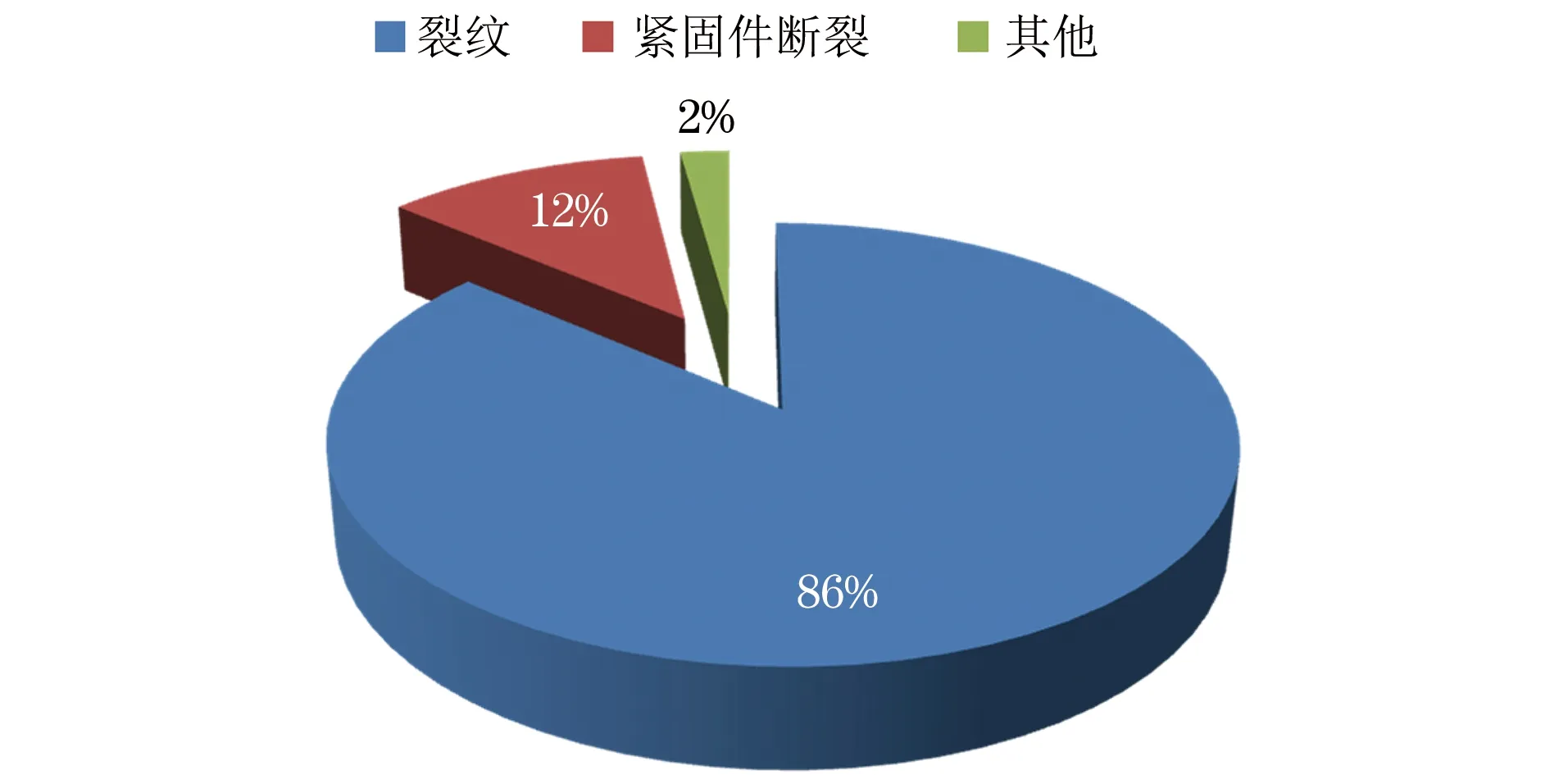

在已发现的234个损伤中,裂纹有202条,螺栓或铆钉紧固件断裂了27颗,变形等其他损伤有5处,统计结果如图1所示。

图1 某型机损伤类型统计

从损伤类型统计中可见,裂纹类损伤是该型机出现的最多损伤。

2.2 损伤出现部位及其原因分析

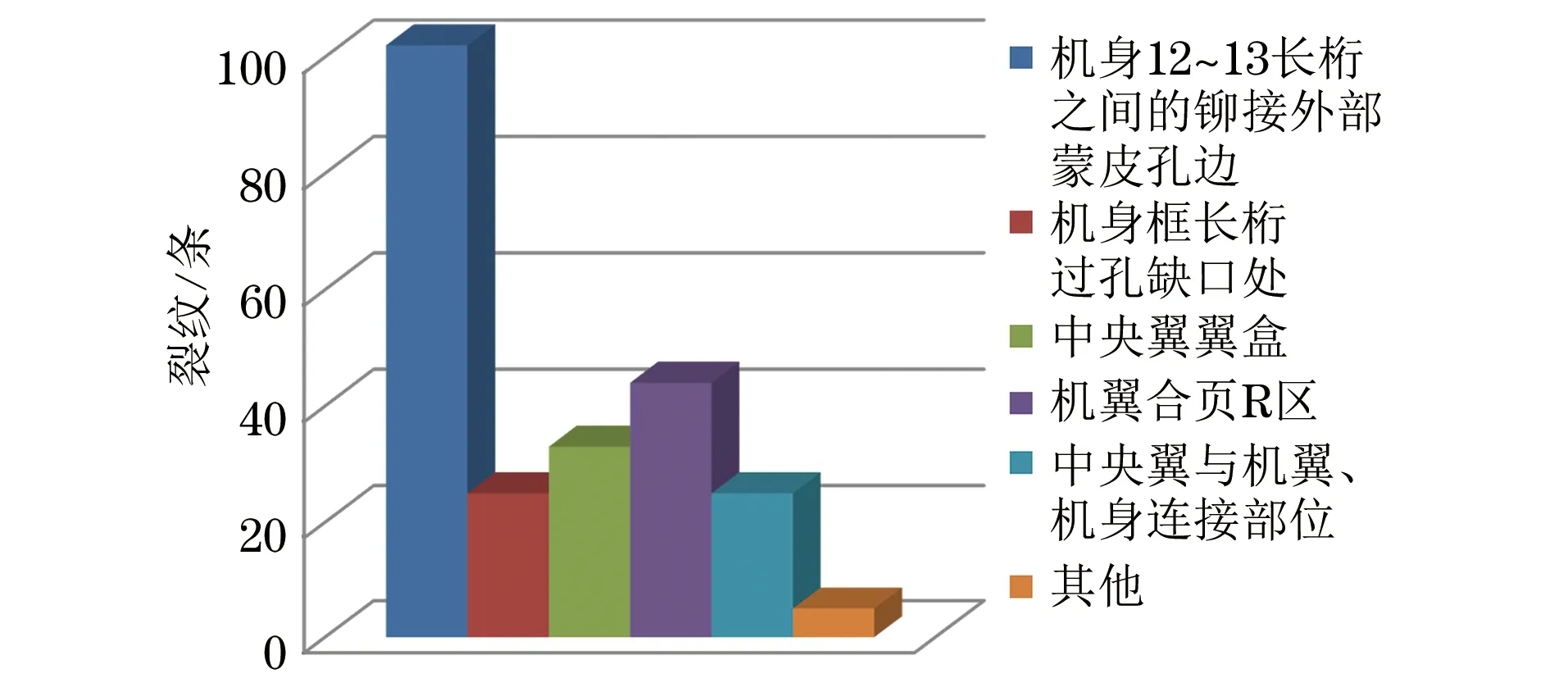

对发现损伤的部位在机体上的分布情况进行分析发现,这些损伤主要集中出现在飞机的5个部位,详见图2。

图2 损伤部位分布图

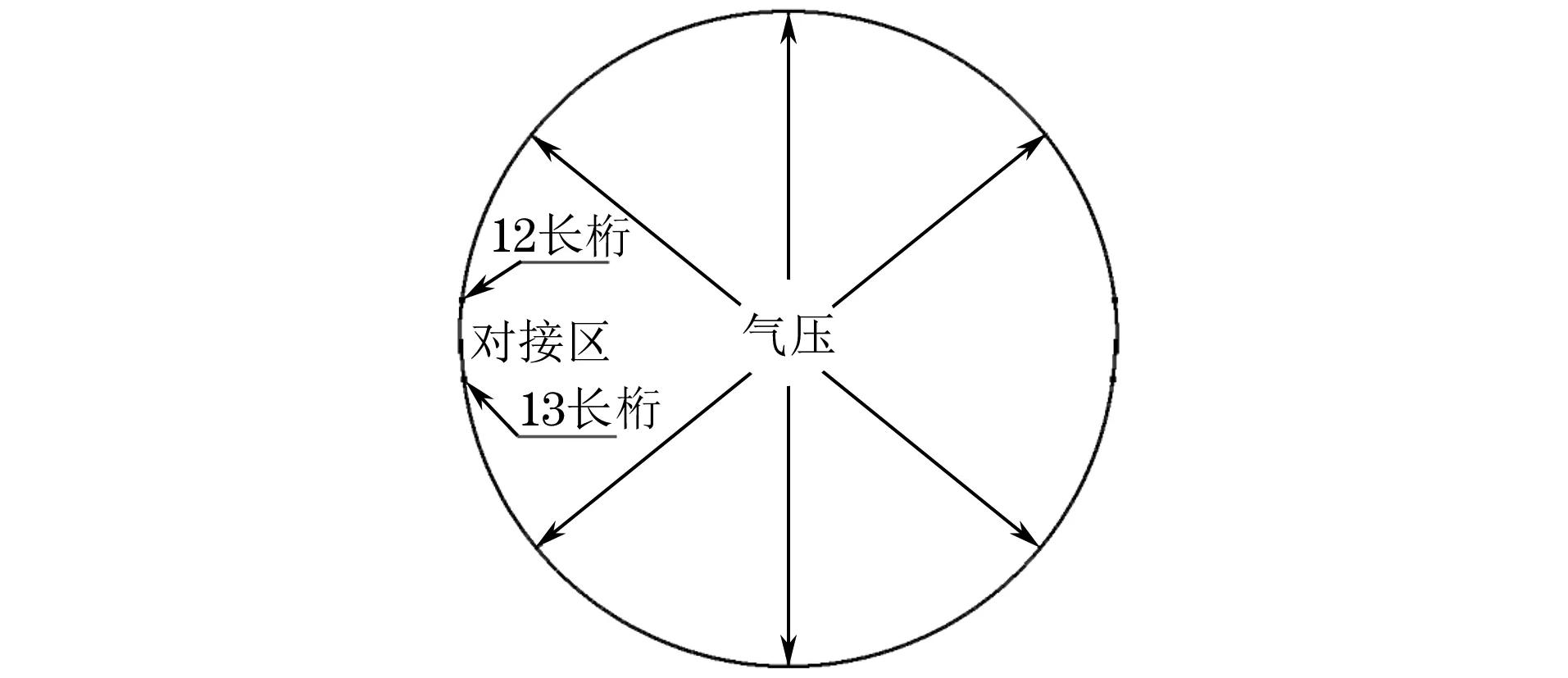

从图2可以看出,损伤主要出现在机身12长桁~13长桁之间的蒙皮铆接孔边部位,该区域发现裂纹总量为102条,占整个损伤比为43.6%。对该机机身部件疲劳试验件的裂纹数据进行分析发现,在该区域发现的裂纹所占比也较高。该机型机身采用的是桁条式结构,这种结构的特点是易于保持机身外形,改善机身的空气动力性能,但机身所受的剪切力全部由蒙皮承受[2]。图3所示为机身圆截面受力示意,12长桁与13长桁分别位于上半机身蒙皮与下半机身蒙皮对接区的两侧。飞机的疲劳试验模拟的是飞机的飞行过程,在飞行过程中机身受地-空-地循环载荷作用,即机身舱受到增压与减压作用,在这种多次交变载荷的作用下,对缝两侧铆钉与铆钉孔边易出现微动磨损,从而使得疲劳裂纹萌生、长大。

图3 机身圆截面受力示意

同一区域范围内出现大量的裂纹,说明该区域为该型飞机的一处薄弱部位。在后续的飞机疲劳试验或与该型机有同类结构的飞机无损检测过程中,应加强对该类区域的检测。

2.3 部分裂纹损伤的扩展

全机疲劳试验和损伤容限试验的目的之一,是确定裂纹扩展寿命,验证裂纹扩展分析方法的正确性[3]。在疲劳试验过程中,对70条裂纹进行了损伤长度扩展监测。这70条裂纹分别位于受载较大的中央翼,中央翼与机翼、机身连接区及裂纹出现较多的12~13长桁之间的蒙皮上。这些裂纹都有不同程度的扩展,笔者就其中有代表性的裂纹进行了损伤扩展分析。

2.3.1 单条扩展裂纹

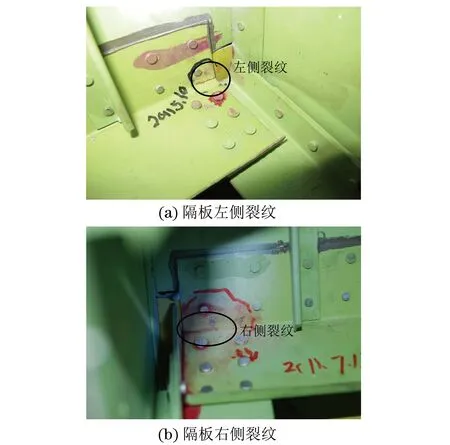

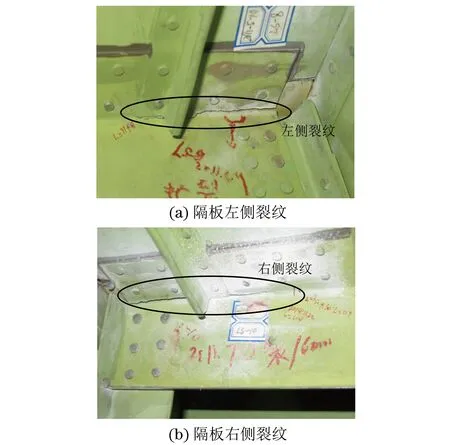

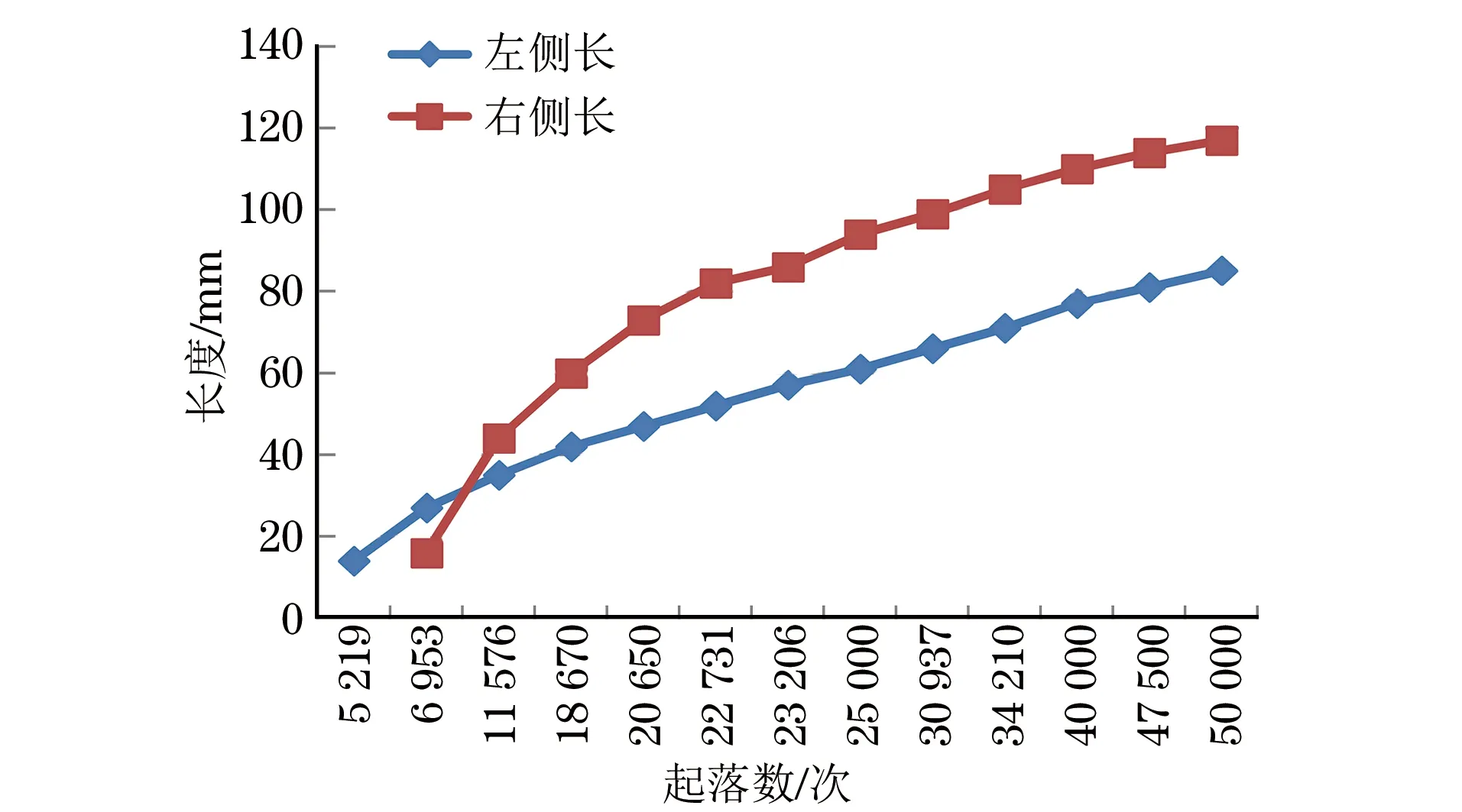

某隔板位于该型飞机中央翼翼盒短框处,试验进行到5219次起落时,发现隔板左侧R区出现裂纹,对右侧进行渗透检测,未见裂纹显示。试验进行到6 953次起落时,右侧R区出现裂纹。隔板裂纹的扩展信息,如表1所示。图4为该裂纹初始发现时的外观,图5为修理前裂纹的扩展图。

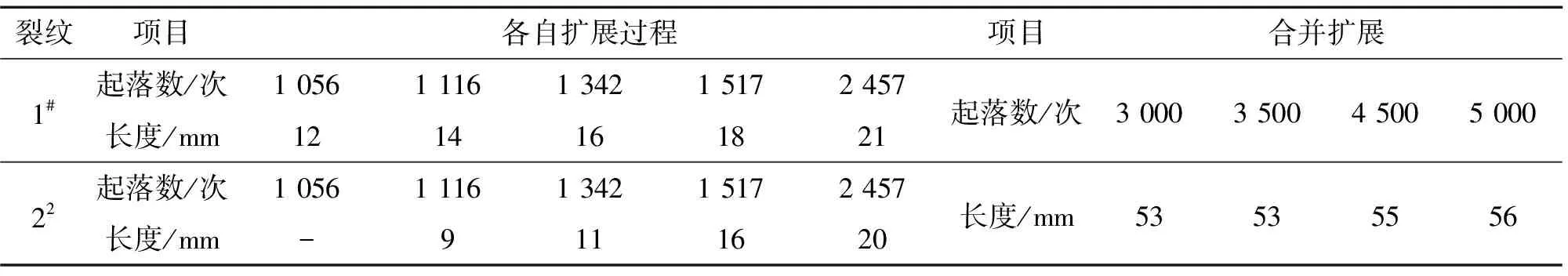

表1 隔板左右裂纹的扩展信息

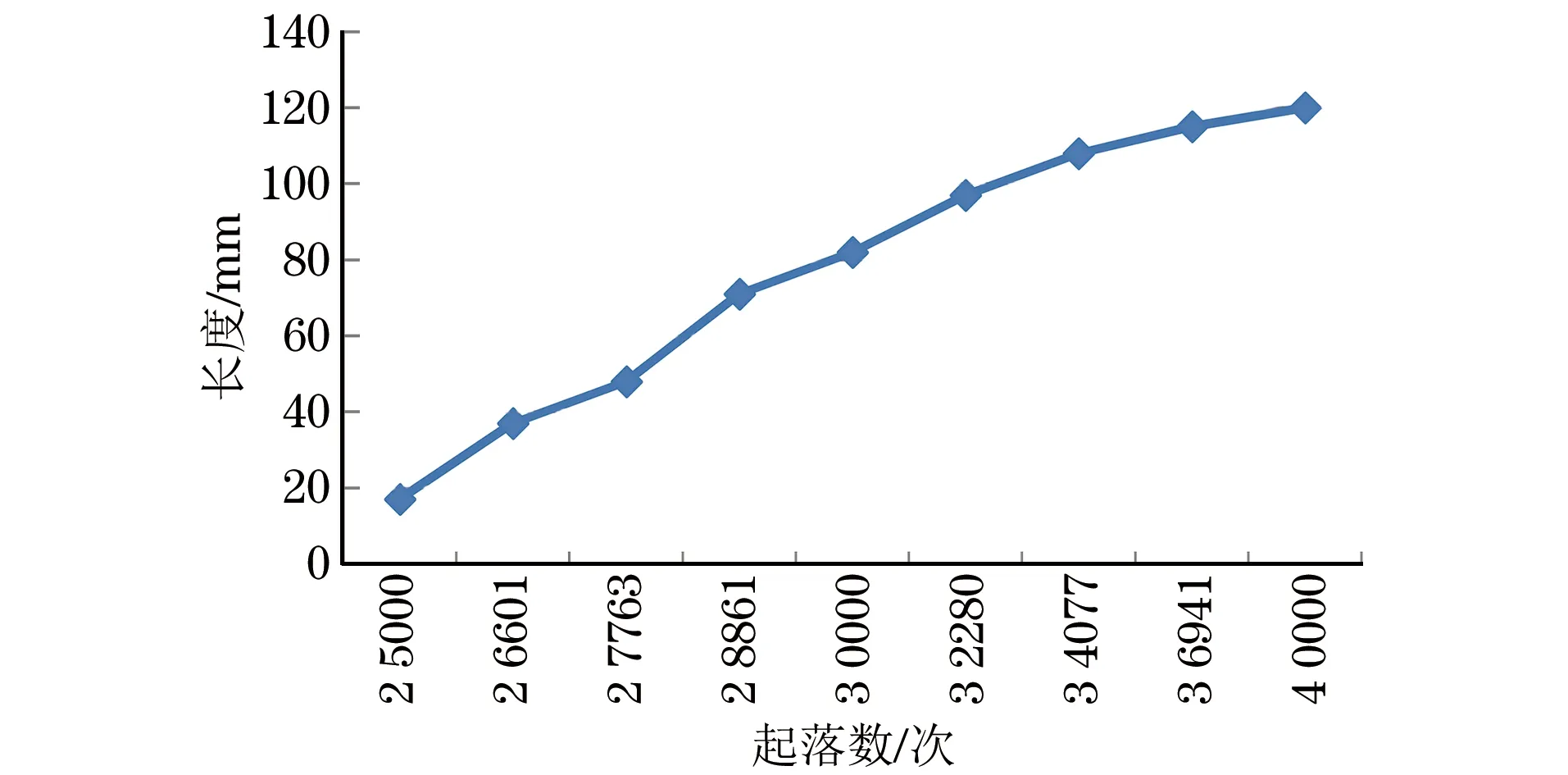

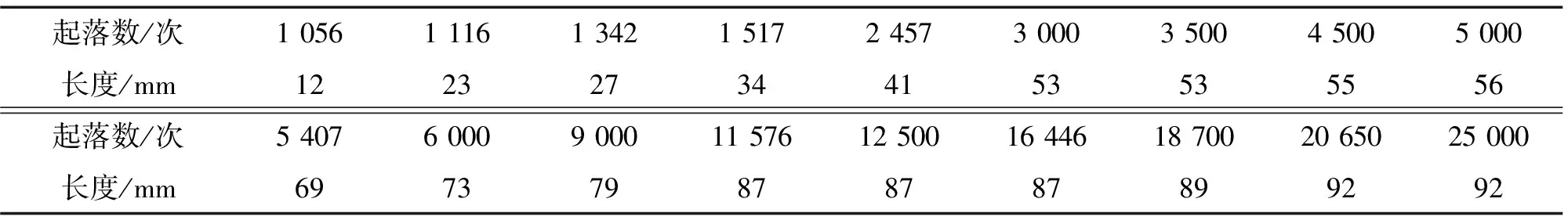

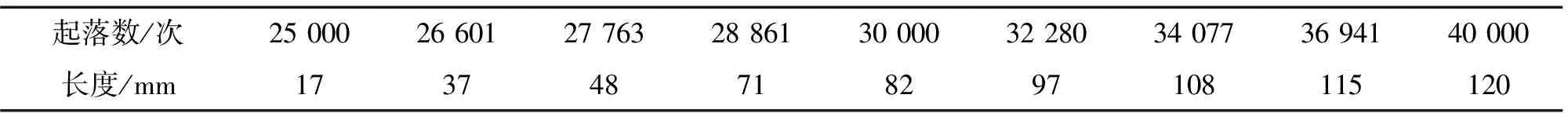

2.3.2 合并扩展裂纹

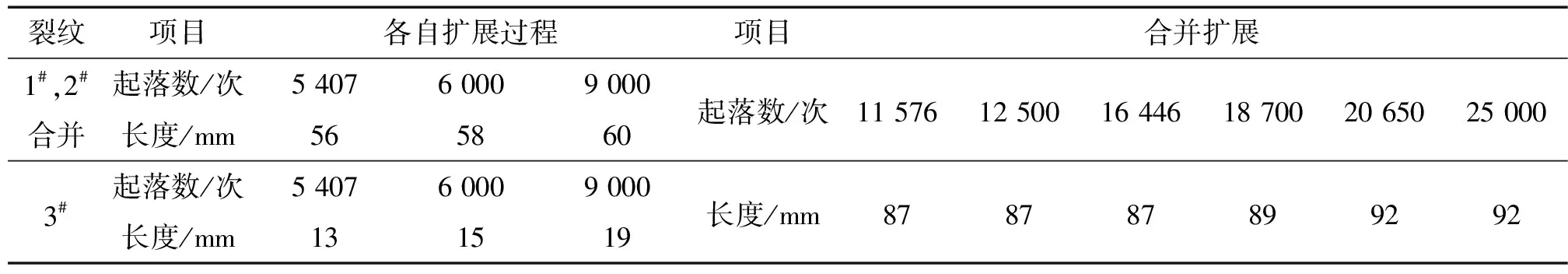

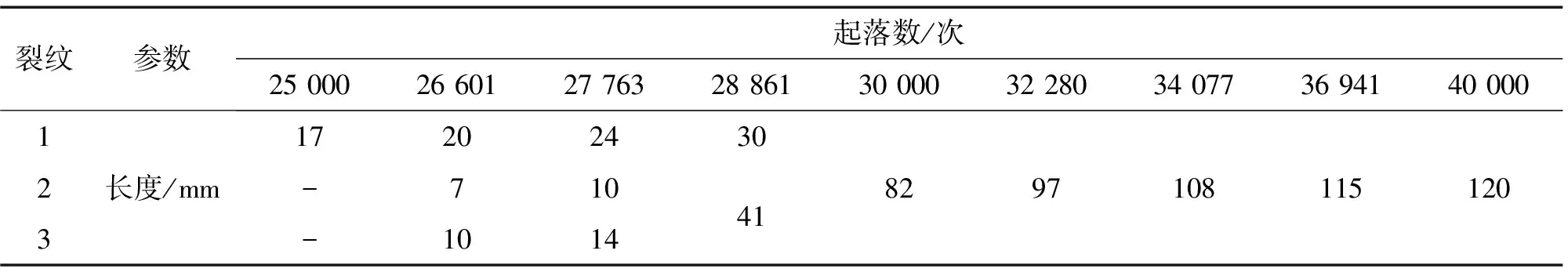

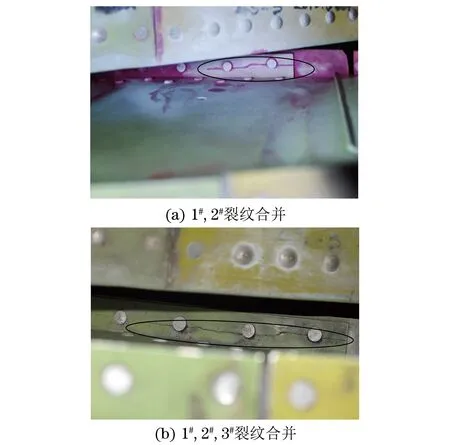

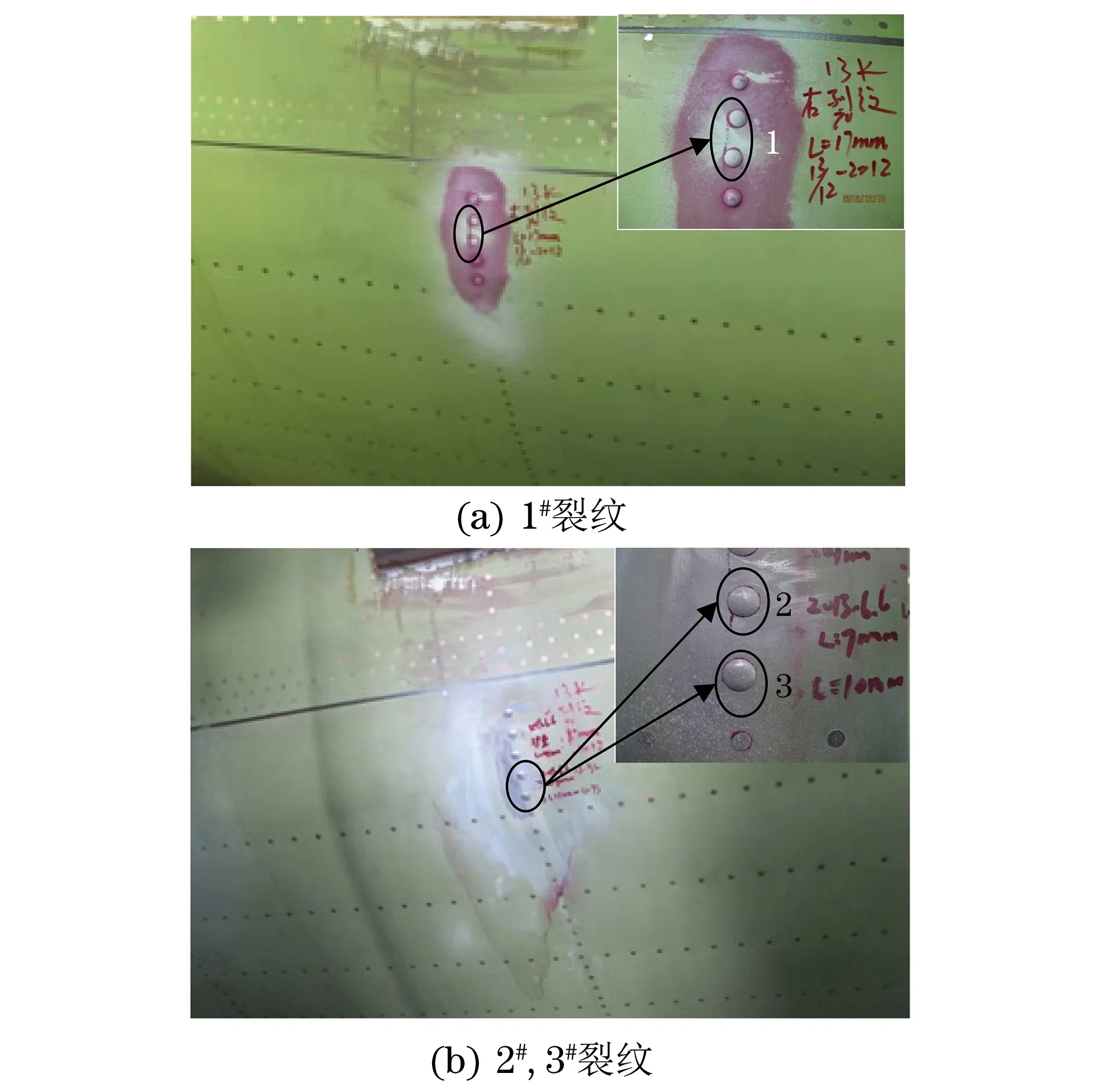

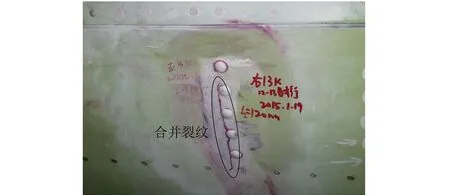

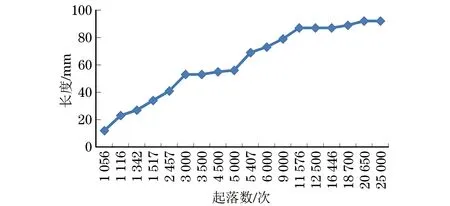

铆接被广泛应用于飞机结构的装配连接中,应力集中会使连接部位成为疲劳薄弱部位[4],因此铆接区极易出现疲劳裂纹,甚至多条裂纹,而这些裂纹大多在扩展过程中出现了合并扩展。表2,3为某隔板缘条裂纹扩展信息(表中长度包含铆钉直径),其裂纹扩展图如图6,7所示;表4为12与13长桁之间蒙皮裂纹扩展信息(表中长度包含铆钉直径),其裂纹扩展图如图8,9所示。

2.3.3 裂纹扩展分析

将隔板缘条及12与13长桁之间蒙皮这两处的合并裂纹长度(同一起落数时出现的裂纹长度相加),进行归一化处理得到表5,6所示的整合裂纹扩展信息(整合裂纹长度以裂纹1#、裂纹2#、裂纹3#长度之和计),其扩展速率如图10,11所示,图12为中央翼隔板单条裂纹的扩展速率曲线。从裂纹扩展速率曲线可以看出,中央翼隔板单条裂纹的扩展较为单一化,且呈现前期快后期缓慢的趋势,这是由于随着裂纹的延长,其尖端的应力得到部分释放,裂纹的扩展就变得缓慢下来;而合并裂纹呈现较快的扩展趋势,同时出现了一些波折点,这些波折点为裂纹长度的突变点,这是因为在孔边多裂纹结构中,各条裂纹之间的相互影响会使各裂纹的扩展速率比只有一条裂纹时的扩展速率更快,当两条相互靠近的裂纹连接在一起且形成一条连续裂纹时,会使得孔边多裂纹结构的载荷承受能力急剧下降,从而加剧裂纹的扩展[5]。因此,多裂纹的合并扩展对飞机结构具有极大的危险性,应尽早修理。

图4 初始发现的隔板裂纹外观

图5 修理前隔板裂纹外观

表2 隔板缘条1#,2#裂纹的扩展信息

表3 隔板缘条1#,2#合并裂纹及3#裂纹的扩展信息

图6 隔板缘条的首次检出裂纹外观

裂纹参数起落数/次25 00026 60127 76328 86130 00032 28034 07736 94140 0001172024302长度/mm-71082971081151203-101441

图7 隔板缘条的合并裂纹外观

图8 12与13长桁之间蒙皮上的首次检出裂纹外观

图9 修理前12与13长桁之间蒙皮上的裂纹外观

图10 隔板缘条整合裂纹的扩展速率曲线

图11 12与13长桁之间蒙皮整合裂纹的扩展速率曲线

图12 中央翼隔板单条裂纹的扩展速率曲线

3 结论

通过对飞机疲劳试验中损伤数据的汇总分析,可以看出多裂纹的合并性扩展具有突变性,对飞机结构具有极大的危险性,因此一旦发现某一区域有多裂纹且不停扩展时就应进行修理;相对多裂纹的扩展来说,单裂纹的扩展较为单一,但也不应任由其自由扩展,单裂纹在扩展前期可用打止裂孔的方式来释放一定的应力,以减缓或阻止其扩展。对其无损数据的汇总分析,可以为此飞机后续的试验及外场飞机的类比性无损检测提供一定的参考。

表5 隔板缘条裂纹整合扩展信息

表6 12与13长桁之间蒙皮裂纹整合扩展信息