手机面壳塑胶模具型腔零件的高速加工编程

2019-06-22刘洪伟

刘洪伟

(深圳市冠旭电子股份有限公司,广东 深圳518000)

塑胶模具零件由于外形复杂且精度要求较高,广泛采用数控加工技术。科技的进步,使得加工设备和加工技术也有了极大的发展。随着高速数控铣床和高速加工中心等设备的发展进步,模具零件运用高速加工技术己成为了一个紧迫的课题。高速数控铣床和高速加工中心的主轴转速和进给速度高,应用于模具生产中将会提高生产效率,提高模具的加工精度和表面质量,但是高速数控铣床和高速加工中心有其自身的使用特点,这就要求我们在使用时转变已有的思维方式及工作方法,最大限度地发挥先进设备的作用。

1 问题的提出

现在有一套手机面壳塑胶模具,交货期非常短,要求在十二天内第一次试模。图1为手机面壳塑胶模具的型腔零件示意图,此型腔零件外形尺寸为198×108×40.5,材料为NAK80钢,预硬HRC38~42,型腔表面要求粗糙度为Ra0.4。此型腔零件形状结构较复杂,存在大量R0.5的小凹圆角,且材料为NAK80钢材,硬度较大。如此小圆角的结构如果用机加工方法加工需要应用R0.5的球刀才可以完成。普通数控铣床加工时主轴转速低、刀具切削力大,而R0.5的球刀相对来说比较脆弱,容易断刀,因而难以完成此零件的加工。按传统的加工工艺,如此小圆角结构的零件用普通数控铣床加工无法完成时,需进行铣削—电火花—抛光的工艺过程,因为电火花加工是个很慢的过程,耗时长,还需要额外的步骤去制作电极,而且,放电以后模具表面的火花纹需要大量时间抛光去除。累计起来时间上无法满足模具交货期限。

2 手机面壳塑胶模具型腔零件的加工策略与数控编程

此手机面壳塑胶模具的型腔零件的技术要求为:型腔零件材料为NAK80钢,预硬HRC38~42,型腔表面粗糙度为Ra0.4。通过对零件结构分析可知,为达到此手机面壳塑胶模具的型腔零件的技术与装配要求,在模具加工时应注意以下问题:手机面壳塑胶模具型腔分型面为曲面,加工时满足曲面轮廓度要求,才能使型腔分型面与型芯分型面很好吻合,确保模具实际生产时不出现飞边缺陷。手机面壳塑胶模具型腔上有多个碰贴面亦为曲面,加工时也要满足曲面轮廓度要求,同时应控制好碰贴面与分型面相对位置。手机面壳塑胶模具型腔上有大量R0.5的凹圆角,需用R0.5的球刀进行最后的精加工才能得到如此小的圆角。为实现上述的手机面壳塑胶模具型腔零件的技术与装配要求,采用粗加工—半精加工—精加工步骤来进行零件的加工。UGNX是目前功能比较强大的CAD/CAM软件,它为我们提供了功能齐全而且灵活的编程功能,UGNX6是目前应用广泛的版本,采用它来进行手机面壳塑胶模具型腔的加工编程能够比较好的实现零件的高速加工。

3 模具型腔零件的高速加工

3.1 粗加工

首次开粗加工用了大直径的刀具进行加工,但零件上还有许多大的刀具加工不到的部位。UGNX6引入了“二次粗加工”的思想,它以“毛坯残留知识”算法的为核心。它的工作过程是:先执行首次粗加工,将加工得到的形状作为生成下次粗加工刀位轨迹的新毛坯。然后,根据新毛坯,使用各种的走刀方式进行粗加工。整个切削策略则是始终让刀具切削到材料,减少空走刀,从而使切削结果更为有效。

3.2 半精加工

半精加工的主要任务是使零件的表面达到一定的精度,同时留出均匀的余量为精加工作准备。只有半精加工时留出均匀的余量才能确保零件在精加工时加工表面达到规定的尺寸精度和表面粗糙度要求。完成二次粗加工后,零件上还有许多加工不到的细部结构。还须用多把由大到小的刀进一步完成毛坯残料去除工作,直至整个零件都只保留了均匀的余量给精加工。

3.3 精加工

精加工的主要任务是保证加工表面达到规定的尺寸精度和表面粗糙度要求。高速铣削精加工主要考虑加工效率、加工表面质量、刀具磨损以及加工成本。根据零件不同的表面特性,需选择不同的刀具和加工工艺参数对零件的外侧面、底面、分型面、胶位面、碰贴面进行精加工,此外,还需用清根的方法对多处小凹圆角进行精加工。

3.4 手机面壳塑胶模具型腔切削模拟

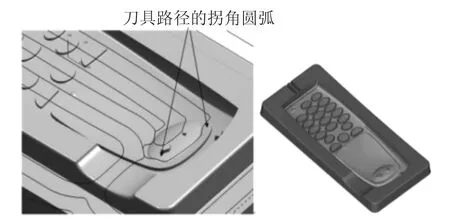

型腔零件编程完成后,可以对所编制的加工刀具路径进行模拟加工,来检验所编制的加工刀路是否正确合理,模拟结果如图1所示。

图1 模具型腔零件切削模拟

4 结语

手机面壳塑胶模具的型腔零件采用高速铣削方法进行加工,零件上除了局部小于R0.5的部位仍然需由电火花等后续其它加工手段进行加工外,型腔零件大部分的尺寸已能够满足图纸的要求,且零件的表面粗糙度可达到Ra0.8,后续经过少量的手工抛光,零件的表面粗糙度也能够满足图纸的要求。相比传统的加工方法,采用高速铣削加工,可以极大地减少电火花加工和抛光加工时间,减少电火花加工所需电极的数量及电极准备的时间和工作量,从而缩短了产品的交货期,满足客户的需要。