钻机配油套试验装置设计与密封机理分析

2019-06-22杨江波陈逢雷

杨江波,邬 迪,陈逢雷,王 松,陈 翔

(中煤科工集团西安研究院有限公司,陕西 西安710077)

0 引言

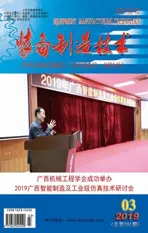

国内煤矿坑道钻探广泛采用全液压动力头式坑道钻机,这种钻机大多采用胶囊式卡盘夹紧钻杆。工作时,卡盘既要夹紧钻杆还要随动力头主轴高速回转,故采用配油套这种浮动式自动平衡定心结构来为卡盘供油。配油套通过与主轴配合形成一个极小的密封间隙来阻止压力油的泄漏,使得配油套与主轴之间既能起到密封作用,还可以存在高速的相对转动,如图1所示[1]。现有的检测手段很难直接测量配油套在工作时密封间隙的大小,因此通过检测其泄漏量衡量其密封性能。配油套型号多样,拆装工作复杂,因此有必要研究一种配油套密封性能快速检测装置。

图1 胶囊式液压卡盘工作原理图

1 配油套密封机理分析

如图1所示,高压油从滤油器、经芯管进入主轴与配油套形成的密封间隙内(这个密封间隙很小,对高压油存在流阻效应),可有效阻止高压油从配油套两端泄漏,使密封间隙内的油液可以保持较高的压力,形成一个高压油环,从而使高压油通过主轴上配油孔进入卡盘,压缩胶筒实现卡盘的夹紧功能。这种卡盘供油结构使得配油套与主轴之间既有高速的相对转动,又能起到密封作用,是一种高效的密封方式。

浮环密封属于非接触式密封,在密封间隙处存在一定的泄漏量。配油套泄漏量过大时会影响卡盘工作性能,因此必须控制其泄漏量在一定范围内。配油套的泄漏量计算可参考偏心环缝中流体流动公式[2]:

式中,Q为泄漏量,m3/s;△p为密封液体压降,Pa;μ 为流体动力粘度,Pa·s;L 为节流长度,m;d 为环形间隙直径,m;δ为密封间隙,m;e为偏心距,m;ε为相对偏心,ε =e/δ。

2 试验装置设计

2.1 总体设计要求

配油套试验装置要尽可能真实地模拟配油套的工作状况,测量在各种工作参数下配油套泄漏量的具体数值,对其性能进行量化分析。试验装置的总体设计要求如下:

(1)可以反映卡盘工作状态下的实际工况,例如主轴转速的变化情况,配油套与主轴间隙内液压油温度和压力的变化情况。

(2)可以准确的对装置的试验数据进行测量,对试验数据的采集必须迅速、简便,还需要具有动态储存功能。

(3)可以检测大部分型号的配油套,检测装置需要具有拆装方便、准备时间短等优点。

2.2 方案设计

结合配油套的实际工作状态,配油套在回转器中的装配关系以及配油套的工作参数范围、型号尺寸信息设计了如图2所示的试验装置。

图2 配油套密封性能检测试验装置

检测装置根据中煤科工集团西安研究院有限公司(以下简称西安院)ZDY系列钻机设计,主要包括底座、电机、箱体、主轴、配油套和滤油器等几部分。检测装置采用电动机直接驱动主轴回转的悬臂式结构,整个装置通过电动机安装在底座上。这种悬臂式布局具有整体结构紧凑、更换配油套快捷、可准确模拟配油套的工作状态等优点。通过箱体外侧的有机玻璃窗口,可以观察主轴和配油套的工作情况。

回转部件分为主轴和轴套两部分,配油套安装在轴套上,模拟其工作状态。轴套和配油套都可以在不拆开箱体的情况下快速装卸,通过跟换相匹配的轴套和配油套,就可以实现不同型号配油套的快速检测。

检测时,采用液压泵站将高压油经滤油器、芯管注入配油套与主轴间隙内,然后启动电机,驱动主轴回转。通过泵站控制液压油压力,通过电机控制主轴转速就能模拟不同工况下的配油套的工作状态。

2.3 驱动结构设计

为了准确模拟工作状态下主轴持续回转而配油套浮动的工作状态,采用电动机驱动主轴,同时通过变频器驱动电动机来调节主轴回转转速。检测装置采用YJTG-132M2-6型电动机,其主要技术参数如下:额定电压 380 V;额定频率 50 Hz,5~50 Hz范围内为恒转矩调速,同步转速1 000 r/min;变频器采用LK530型开环矢量变频器,其主要技术参数如下:输出频率0~600 Hz、适合电机7.5 kW及以下。采用变频器驱动电动机的方式可以将电动机的输出转速控制在100~1 000 r/min,额定功率是5.5 kW,额定电流是12 A,额定扭矩是52.5 N·m,可以满足检测装置设计的要求。

2.4 主轴的设计

ZDY系列钻机动力头中,主轴作为回转部件,它与配油套的配合尤为重要。在本检测装置中,主轴和轴套作为关键零件,其结构参数会直接影响检测结果。主轴结构如图2所示,左端通过轴承安装在箱体上,右端通过圆锥面和轴套配合。在主轴右侧端面上设计有螺纹孔,可以对轴套进行快速安装和拆卸。采用这种结构形式,只需要一根主轴,就可以对多种型号的配油套进行检测,具有节约成本的优点,同时还使得整个检测装置结构紧凑、拆装快捷。

2.5 液压泵站的选择

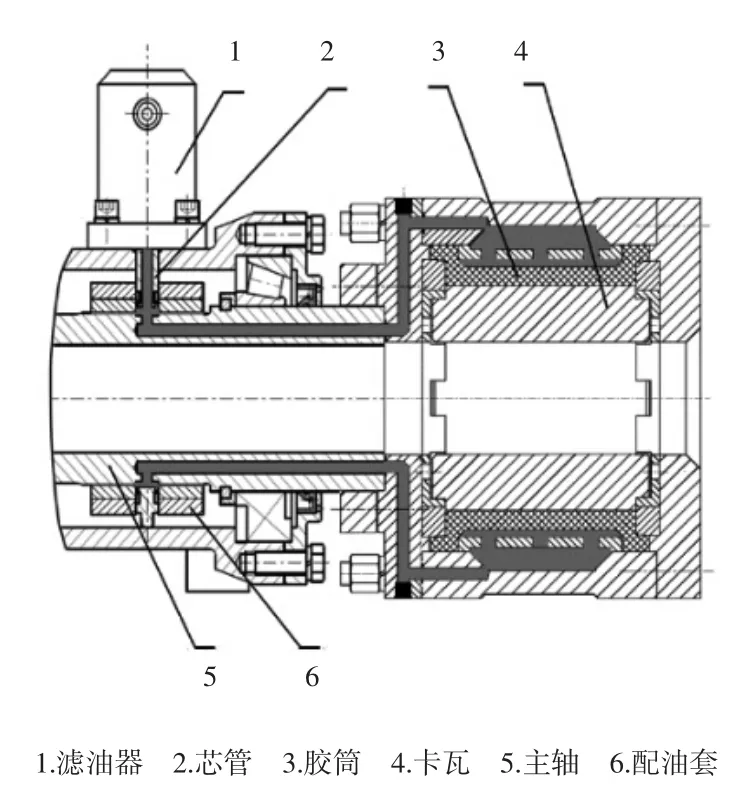

通过液压泵站为配油套密封间隙内供油来模拟主轴回转时配油套的工作状态,同时控制液压油的输出压力和温度模拟配油套不同的工作状态。试验装置所用液压泵站选用西安院的MK-3型液压泵站,其主要技术参数见表1。其液压系统原理图如图3所示。

表1 MK-3型液压泵站技术参数

图3 MK-3型泵站液压系统原理

电机带动液压泵泵吸入油箱低压油,输出高压油到换向阀。换向阀控制高压油经过滤油器进入配油套与主轴之间的密封间隙内,模拟钻机卡盘的工作状态,滤油器进油口处安装压力传感器,可以实时检测配油套的工作压力。通过调节溢流阀可以控制密封间隙内压力油的大小。

为了可以准确的对检测装置的试验数据进行精确、实时测量,检测装置还需要配备一套试验参数检测系统,该检测系统分为硬件和软件两个部分。硬件包含计算机、传感器、信号采集器和电源控制器;软件可以对采集到的数据进行显示、存储和处理。

2.6 传感器的选型

(1)压力传感器选用CYB13XMSK智能数显压力开关,其主要技术参数如下:

量程 0~40 MPa

精度等级±0.3%

介质温度 -20~+85℃

输出信号4~20 mA标准信号输出

(2)温度传感器选用SBYW一体化温度变送器,其主要技术参数如下:

量程 0~80℃

精度等级±0.2%

输出信号4~20mA标准信号输出

(3)称重传感器选用MS—1型钢制“S”称重传感器,其主要参数如下:

量程 0~20 kg

精度等级±0.2%

输出信号4~20 mA标准信号输出

本配油套密封性能检测试验装置如图4所示,其技术参数如表2所示。

图4 配油套密封性能检测试验装置

表2 配油套密封性能检测试验装置技术参数

3 试验方案设计

此次试验选用应用广泛的ZDY4000S型全液压坑道钻机配油套进行测试,钻机的相关参数如表3所示。

表3 Z D Y4000S钻机技术参数

现有配油套的密封间隙一般控制在0.02mm[3-4],但由于配油套工作时受液压油温度升高、压力增大影响,导致配油套密封间隙增大,泄漏量迅速增大,影响钻机性能。

将配油套工作压力作为一个考察变量,研究其泄漏量与工作压力的关系;将配油套内、外套厚度比η作为一个考察变量,研究配油套泄漏量与其厚度比的关系,内、外套厚度比为η=h2/h1,其中h2为外套壁厚,h1为内套壁厚。试验所需配油套如表4所示。

表4 配油套参数

采用表中所列配油套,制定试验方案如下:

(1)6组配油套在工作压力与温升一定时,配油套厚度比对其泄漏量的影响;

(2)厚度比与温升一定时,工作压力对配油套泄漏量的影响。

4 试验数据分析

选定主轴转速为200 r/min进行试验。

(1)厚度比对泄漏量的影响

图5为试验得到的厚度比与配油套泄漏量的关系图。分析图中数据可知,压力、温度相同时,泄漏量随着厚度比的增大而减小。配油套在21 MPa工作压力,25℃温度时,当厚度比大于1.4时,配油套的泄漏量小于5 L/min。

图5 配油套泄漏量与厚度比关系

(2)压力对泄漏量的影响

图6为试验得到的压力与配油套泄漏量的关系图。分析图中数据可知,厚度比不变时,泄漏量随着压力的增大而增大,厚度比为1.4时,压力超过21 MPa后,配油套泄漏量明显增大。

图6 配油套泄漏量与压力关系

5 结语

通过利用此试验装置对配油套进行实际检测证明,设计的配油套性能检测试验装置性能可靠,检测范围广,拆装方便,对完善配油套的检测方法,有效提高钻机液压系统容积效率具有较大的意义。

厚度比不足会导致配油套抗变形能力差,配油套泄漏量增大,ZDY4000S钻机的配油套推荐厚度比不得小于1.4。