车身顶盖激光钎焊工作站规划及工艺实现

2019-06-22张锁军

张锁军

(东风柳州汽车有限公司,广西 柳州545005)

0 前言

车身顶盖激光钎焊的技术优势和全尺寸价值链的优势已经被各大汽车厂广泛应用,东风柳州汽车有限公司开展了激光钎焊技术原理和工艺设计的研究,结合景逸SX5项目开发首次在广西区内引入车身顶盖激光钎焊工艺,本文结合景逸SX5项目顶盖激光钎焊工业化实例,向读者介绍车身顶盖激光钎焊工作站规划及工艺实现。

1 激光钎焊工艺介绍

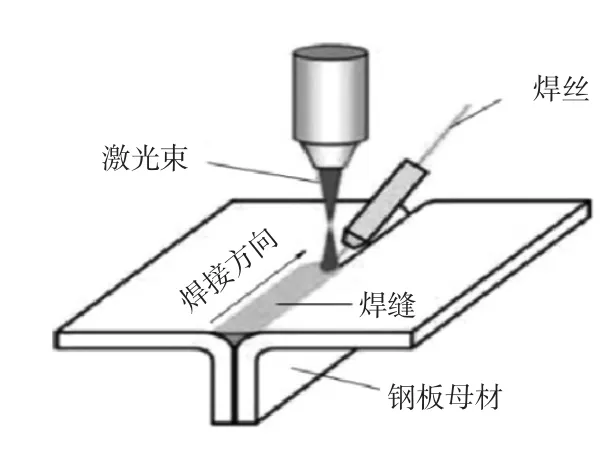

激光钎焊原理如图1所示:热源为激光光束,通过钎焊头聚焦后的光束照射在填充的焊丝表面上,当工件与钎料被加热到稍高于钎料熔点温度后,钎料熔化(工件未熔化),并借助毛细作用被吸入和充满固态工件间隙之间,液态钎料与工件金属相互扩散溶解,冷凝后即形成钎焊接头[1];钎焊过程中母材本身不会被激光严重熔蚀损伤,因此焊缝成形美观、质量稳定,焊后仅需简单处理甚至无需处理。

图1 激光钎焊原理

激光钎焊与传统的点焊相比有其独特的优势:

1)负离焦加热,熔化带宽,无飞溅,填充剂熔化后自然浸润,焊缝外观质量良好,可用于外观件拼焊;2)局部加热,且可精确调节和控制热输入,零件不易产生热损伤,热影响区小,在不熔化母材的情况下施焊,保证质量稳定,焊后仅需简单处理甚至无需处理;3)容易实现自动化,能有效地控制光束强度和精细定位;4)通过外光路系统可以使光束改变方向和传播路径,因而可以方便的与机器人连接构成柔性加工系统;5)可钎焊几何形状复杂或特殊结构的工件。

2 激光钎焊工作站引入的必要性

车身顶盖激光钎焊在合资系汽车厂已经广泛应用,顶盖激光钎焊成为汽车的一种常态配置,为提升公司产品品牌竞争力,将激光车身顶盖激光钎焊应用到公司产品中,同时车顶使用激光钎焊因省去顶盖饰条、焊装和涂装密封胶,节省制造工时,单车成本降低约40~60元,质量减轻约0.5 kg,从而降低了油耗。同时钎焊是连续的金属连接,其焊缝宽度≥1.5mm,提高了车身连接强度[2]。

3 激光钎焊工作站规划及建设

3.1 激光钎焊工作站系统设计及设备组成

3.1.1工作站设计思路

激光钎焊原理图1展示激光束和焊丝是激光工作站的核心,激光束是由激光焊接头、激光器+机器人等部件组成。

焊接头考虑到维护和操作性选用SCANSONIC ALO3系列,机器人沿用公司现有品牌,激光器选用功率4 000W,激光源和光纤出口的功率可以检测,激光源必须有两路以上的光闸输出(一用一备),激光器配有冷却系统。

焊丝稳定性是钎焊质量关键因素,焊丝的送丝速度和响应速度都是通过送丝机控制,激光工作站需要配置送丝机,考虑到焊丝使用量和更换时间,焊丝采用桶装丝(容量≥110 kg)。

激光束的职业接触限值,属于危险光源;激光钎焊过程中会有害气体,为满足生产环境要求,结合以上要求激光工作站需要做激光工作间(包含除尘系统),激光工作间的顶部、底部排烟口,设计成斜顶,能够防止臭氧等有害气体在操作间内的边角滞留。

激光工作站的设备种类及控制逻辑多,需设计自动化控制集成电柜,该项目采用了较为成熟激光工作站工艺柜,负责各工装和设备间的衔接,实现监控各设备的运行状况和参数调用。

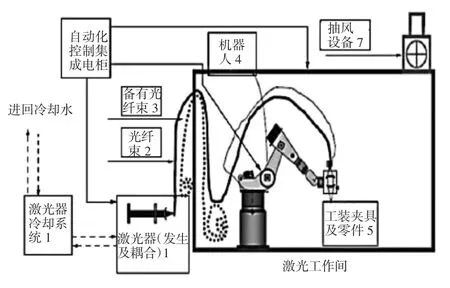

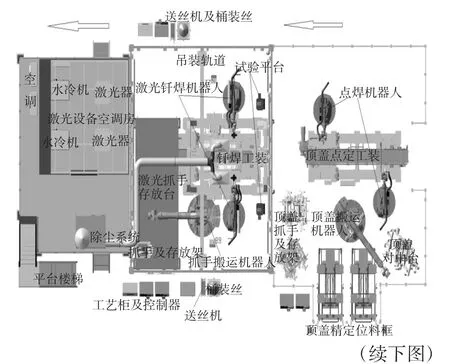

结合上诉关键设备需要,顶盖激光钎焊的工艺系统设计如图2[3]。

图2 激光钎焊工艺系统示意图

3.1.2激光钎焊系统中核心设备功能介绍如下:

1)激光发生器:光纤激光焊接器,双光路输出,带QD接口;

2)光纤:负责传输激光器发出的激光束到激光焊接头(1用1用),直径为600μm;

3)焊接头:传输激光经过光头校准处理后,可以变成具备一定加工性能的能量光束,焊缝力学跟踪系统、碰撞检测开关及透镜堵塞测定等功能;

4)送丝系统:用于实施热丝激光钎焊的机器人送丝机构,采用桶装丝并有焊丝残留计算功能;

5)焊接功能测试台:TCP效准机构,含有功率测量器和试板焊接简易工装

6)机器人系统:负责抓手和焊接头轨迹行走,调用焊接参数,给出适当的电气信号;

7)激光防护房:满足《GBZ-2.2-2007工作场所有害因素职业接触限值物理因素》的相关要求;保护房内留有吊装轨道,用于后期工装更换、机器人装卸和设备维修;

8)工艺控制柜:负责各工装和设备间的衔接,将监控各设备的运行状况和参数调用,通过工艺柜实现激光熔化铜丝填充到侧围与顶盖的缝隙中的工艺;

9)工装夹具:确保零件装配尺寸,保证焊缝位置的重复精度;

10)抽风系统:焊接时高温气化会产生烟雾、有害气体,需要安装抽风系统,保证操作间内每小时20到25次的排放量,系统采用滤筒式过滤器,带自动反吹洗功能。

3.2 车身顶盖钎焊规划思路

3.2.1激光钎焊产品结构连接方式

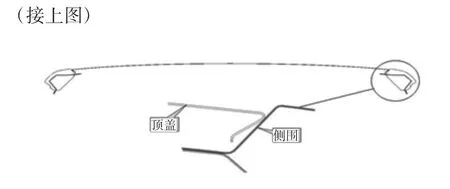

车身顶盖与侧围之间为满足激光钎焊工艺要求,顶盖与侧围连接某一剖面处形成点接触,整个接触区域形成线接触;但由于冲压件制造公差、压紧工装和顶盖自重等,车顶易下沉;为克服顶盖下沉与侧围焊接面之间间隙要求,接触面左右设计成倒梯形(图3),吸收顶盖下沉的容差,该结构连接方式能够有效满足钎焊的焊缝要求,同时也可获得良好的外观质量。

A-侧围与水平方向的夹角,保证车顶与侧围之间足够接触;

B-车顶和侧围5°夹角,确保车顶与侧围有一个正切直线接触;

C-圆角半径(顶盖圆角要求详见图4),为提高整体的外观表现,减少焊丝的填充、降低成本;F-焊接平面要求(详见图4),需要确保该特征为一连续的平面。

图4 侧围与顶盖搭接面G D&T要求

3.2.2车身精度要求

顶盖激光钎焊对车身的稳定性要求高,车身精度通过地板线、侧围线及主拼线各成形工位(合拼工位)将下车体、左、右侧围总成、顶盖前、后横梁总成焊接为车身总成,保证车身精度精度为:X±1 mm,Y±0.7 mm,Z±1.5 mm 的要求。

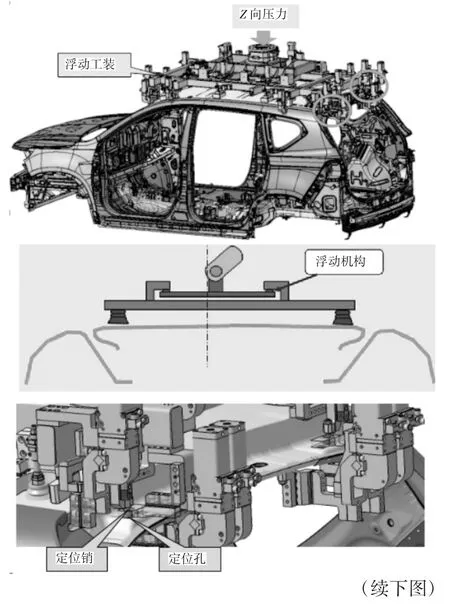

3.2.3顶盖与车身精度实现

为实现顶盖与车身精度开发需求,该工位采用了白车身顶盖装焊柔性抓手及白车身顶盖输送系统的专利技术(华工法利莱切焊系统工程有限公司2017.07.04申请),浮动工装装通过车身顶盖横梁X向定位,Y向通过顶盖与侧围两侧V型接触,加上Z向机器人给浮动工装Z向下压力实现顶盖Y和Z向自动找正功能,实现顶盖与车身精度要求。如图5所示。

图5 产品结构及顶盖浮动工装自动找正简图

该工位兼顾在线三车型生产及顶盖自动抓取等要求,根据生产节拍规划采用设备工装由1台搬运机器人、2台点焊机器人、对中台、浮动工装及存放架和2台料车组成。此工装安装在搬运机器人上,通过换枪盘实现三车型的柔性共线生产。具体的步序如下:顶盖存放在精定位料车上,料车推至上料位置→搬运机器人从料车抓取顶盖到对中台→对中台将顶盖对中→搬运机器人抓取顶盖至车身上→浮动工装定位销插入顶盖横梁定位孔→浮动工装Z向下压→顶盖自动找正实现定位→两台点焊机器人点定顶盖。工艺布置图详见图6。

图6 顶盖点定工位数模图/现场设备工装安装图

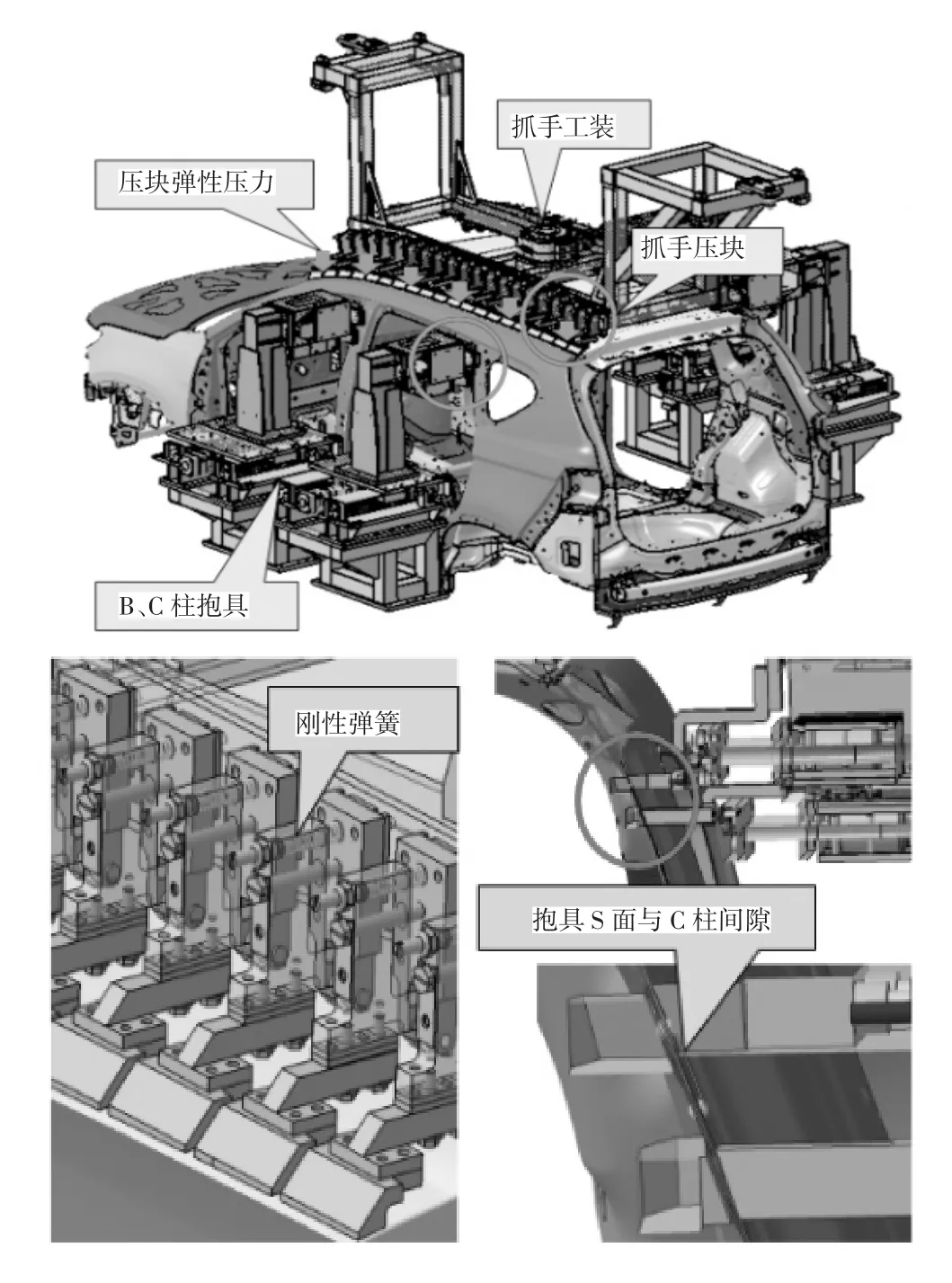

3.2.4激光钎焊工位

在顶盖定点工位实现顶盖与车身精度要求并点定后,顶盖圆角与侧围焊接平面搭接的间隙要求主要由B/C柱抱具与顶盖下压抓手工装保障。B/C住抱具主要保证车体Y向尺寸,实际生产测得抱具基准面与B/C柱间隙在0.1 mm以内,满足车体精度要求;顶盖下压抓手工装左右各分布20个带刚性弹簧的压块,压块在刚性弹簧的作用下,给顶盖施加一定的下压力,保证顶盖与侧围整个接触区域形成线接触,将顶盖与侧围焊接平面的贴合间隙控制在钎焊要求:贴合间隙≤0.3mm。顶盖下压抓手工装及抱具设计如图7。

图7 激光钎焊工装示意图

该工位激光是波长为1 070 nm的光,对人体眼睛以及皮肤具有强烈的辐射作用,因此在激光钎焊应用中应设计独立密封的激光房。激光钎焊工位主要设备工装由1台搬运机器人、2台点焊机器人、2台激光焊接头、精定位龙门架、精定位抱具(B、C柱)、抓手工装及存放架组成。具体的步序如下:车身下落到位→B、C柱抱具夹紧→搬运机器人抓取顶盖下压抓手→抓手放置龙门架上并加紧→两台激光钎焊机器人焊接→钎焊完成并返回至home点→搬运机器人抓取顶盖下压抓手返回至home点→B、C柱抱具松开→车身上升输送至下工位。3D工艺布置图详见图8。

图8 激光钎焊工位数模图/现场设备工装安装图

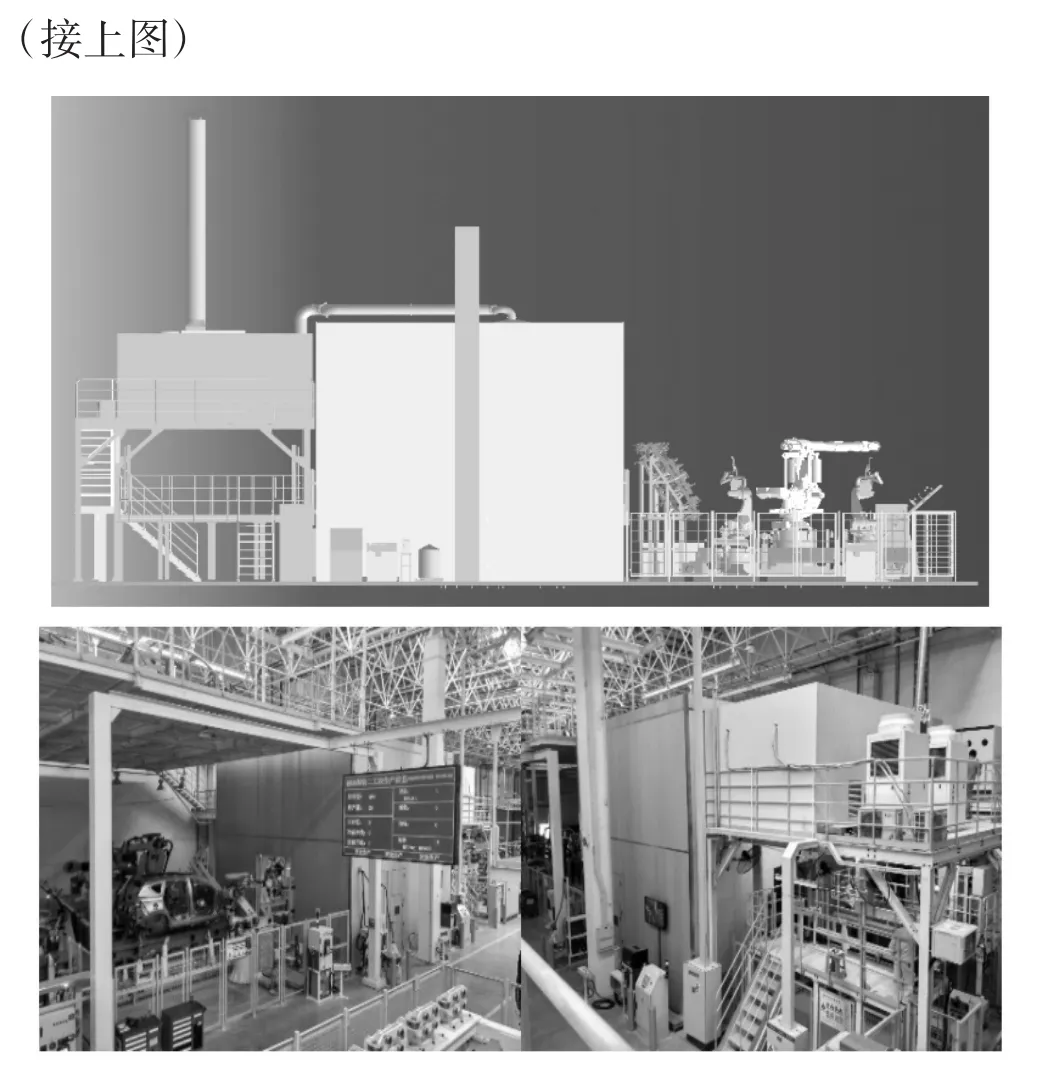

3.2.5打磨工位

该工位分两层规划,一层为人工打磨激光钎焊起弧、收弧处的焊丝,同时对焊丝质量进行检查;二层用于存放激光发生器、激光器冷却系统和激光房除尘系统布置在该工位钢平台上,这样布置合理利用了厂房的空间,也有利于多台设备集中管控,以便于设备人员进行维修。3D工艺布置图详见图9。

图9 打磨工位数模图/现场设备工装安装图

3.3 车身顶盖激光钎焊全工艺流程

经过对顶盖点定工位、激光钎焊工位和人工打磨三工位详细设计及规划,结合数字化仿真和虚拟调试各个环节验证,最终完成车身顶盖激光钎焊全工艺流程设计,设备、工装布置及机器人站位如图10所示。

图10 激光工作站数模图/现场设备工装安装图

4 激光钎焊工作站的应用效果

结合东风柳汽点焊和激光钎焊工艺投资开展对比,工装设备投资对比:按照生产节拍35JPH,顶盖与侧围连接采用点焊和激光钎焊的投资金额分别为862.4万元和1547.06万元,激光钎焊相对点焊工艺投资高出684.66万元。

生产运营对比(结果对比如表1,细项不展开对比):焊装在能耗、备件、辅料和人工等方面均增加成本,但涂装与总装专业减少2条顶盖装饰条和涂胶、装配等作业,后工序整体降成本30元/台。从全价值链评估白车身钎焊相对点焊降成本为30元/台。

表1 各专业运营对比数据

东风柳汽的顶盖激光钎焊工作站项目从全价值链评价,车身顶盖激光钎焊工作站在生产23万辆车身后,即项目投入使用18月后实现投资的平衡点。2018年1月后所生产的顶盖激光钎焊的车身实现30元/台的降成本,因此,在产量饱和状态下车身顶盖激光钎焊是较为经济的,能够实现降成本连接工艺。

5 结论

激光钎焊技术相对传统焊接工艺提高了生产效率和增加强度的同时,减少整车顶盖饰条及后工序工时,实现全价值链的降成本。随着激光焊接技术在国内外汽车厂家积极广泛地推动,技术会在汽车行业得到广泛应用,对车身连接工艺提供新的解决方案。