缸体止推面加工方式选择及优化

2019-06-22银佳和

银佳和

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 引言

发动机缸体作为发动机核心部件之一,其加工质量直接影响着发动机的性能。缸体止推面,顾名思义是用于止推片的安装[1]。而缸体止推面的加工质量直接影响着曲轴的装配,对发动机的工况、排放及其性能有着紧密的关系。缸体止推面加工工艺一般经粗加工、精加工两次加工后最终达到图纸要求[2]。本文主要介绍了缸体止推面的工艺过程、刀具及加工参数选择,以及两种止推面加工质量问题和解决方法。

1 缸体止推面加工工艺简介

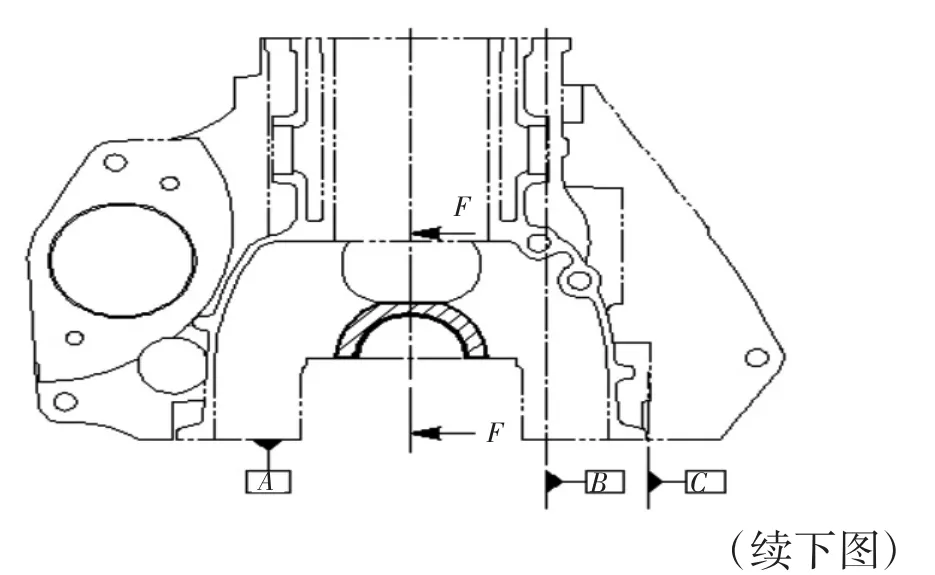

1.1 缸体止推面结构

以直列四缸发动机为例,缸体止推面一般位于缸体五档曲轴孔的中间一档上,如下图1所示。代号为#990和#991的止推面位于中间档曲轴孔的两侧,安装止推片后,用于限制曲轴的轴向窜动。止推面主要的加工控制尺寸为面轮廓度、与曲轴孔连线的垂直度、半径和肩部位置度(肩部轮廓度)、到基准的距离及两侧止推面的宽度等。

图1 缸体止推面结构

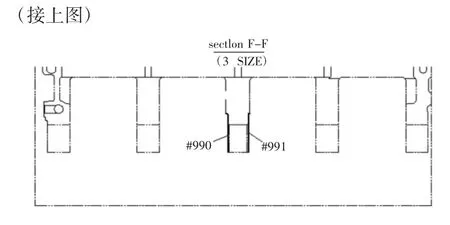

1.2 加工方式选择

以所在的工厂为例,所有CNC均为B轴夹具的四轴加工中心,如图2所示。故加工止推面时只能从前后端面进刀,再径向加工。采用传统的单面铣刀加工时,需要加工完单面后旋转B轴再从另一端面进刀加工另一面,加工节拍长。使用长悬空刀具加工面易产生震纹,难达到0.06 mm的图纸要求轮廓度,并且两侧止推面宽度和肩部位置度存在调整困难,不对称等问题。

图2 缸体夹具示意图

故需选择一把可以一次进刀后即可完成两侧止推面加工的刀具,保证两侧止推面肩部位置度一致性,减少一半的加工时间。刀具设计及加工余量设计需注意:

(1)选择一把长悬空对称布置刀片的刀具,并配备减震棒,如下图3所示。

图3 止推面加工方式

(2)这两侧刀片的宽度比止推面宽度大3 mm,单边加工以减小加工负载,并方便现场按需补偿止推面宽度。

(3)减震棒的尺寸需比曲轴孔直径小3mm避免干涉,根据加工质量、负载及刀具的悬长,按刀具供应商推荐选择。

(4)刀杆的尺寸需要比曲轴孔直径小2 mm,避免干涉影响加工。

(5)两侧止推面的单边加工余量为2 mm,分为粗铣和精铣两次加工。粗铣刀片半径比精铣半径小0.2mm,即精加工的单面加工余量为0.3mm,肩部加工余量为0.2 mm。

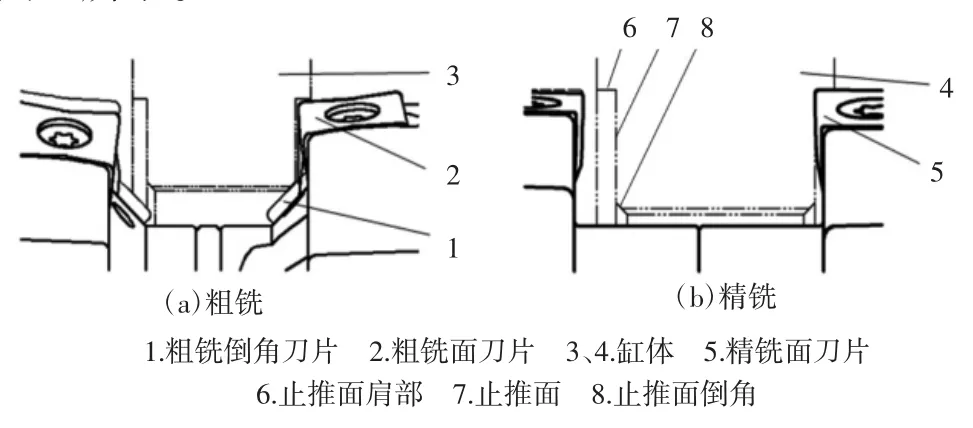

粗铣和精铣两次加工使用的刀具类似,粗铣加工面及倒角,精铣继续加工面及肩部。止推面倒角由粗铣控制,止推面面尺寸及肩部要求由精铣控制,如图4所示。

图4 止推面粗铣和精铣过程

1.3 止推面加工工艺过程

如图3所示,该U型刀具对缸体止推面加工过程有以下几个步骤:

(1)将待加工工件推进机床到位(或机器人上料),工件通过一面两销定位(保证设计、加工及测量基准一致)。

(2)两侧止推面分开铣,工件Z向向主轴移动,刀具从曲轴孔半圆下端进刀到U型刀的远端刀片到位,然后Y向竖直向上进刀加工#990面,如图3上图箭头所示。

(3)#990面加工完成后,Y向退刀下来。

(4)工件Z向向远离主轴移动,U型刀的近端刀片到位,然后Y向竖直向上进刀加工#991面。

(5)#991面加工完成后,Y向退刀下来。

(6)工件Z向移动回原位,刀具退出工件,收刀。

2 缸体止推面常见加工问题及解决方法

2.1 加工止推面倒角及肩部震纹问题

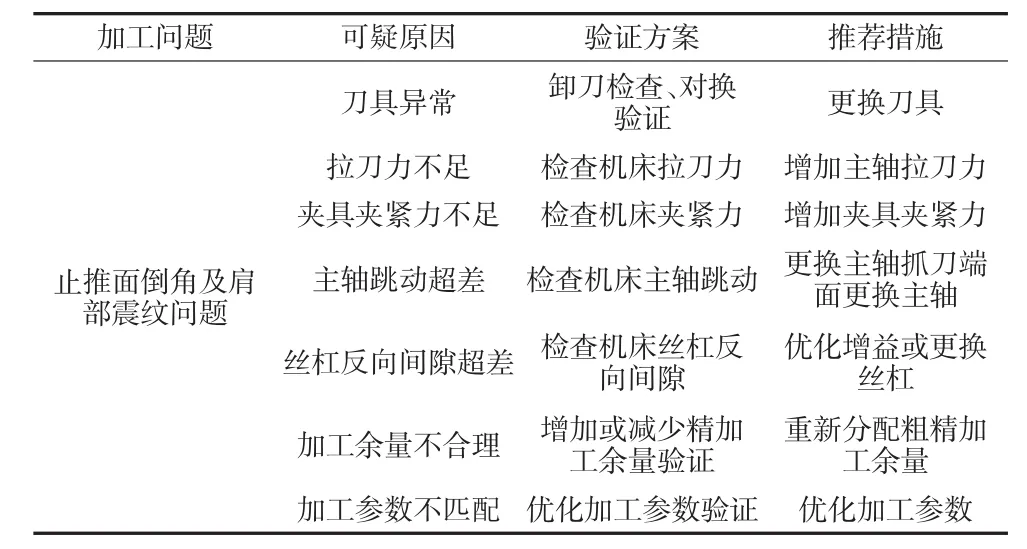

缸体止推面位于曲轴孔中间,需采用悬臂刀具进行加工,刀具长度长无支撑,受力会易产生震动,从而产生震纹,这种加工方式对设备的硬件精度要求较高。可疑原因及解决方案如表1。

表1 止推面倒角及肩部震纹分析

在考虑主机厂维修设备能力与成本投入的前提下,可以通过优化工艺分配和加工参数的方式来匹配老化的设备,从而降低主轴的负载,避免大量维修时间及备件更换的成本投入。通常是重新分配粗铣和精铣加工余量,或者降低主轴的转速,提高进给,以达到降低每齿进给来降低主轴负载及震动的目的,使表面光滑无震纹。

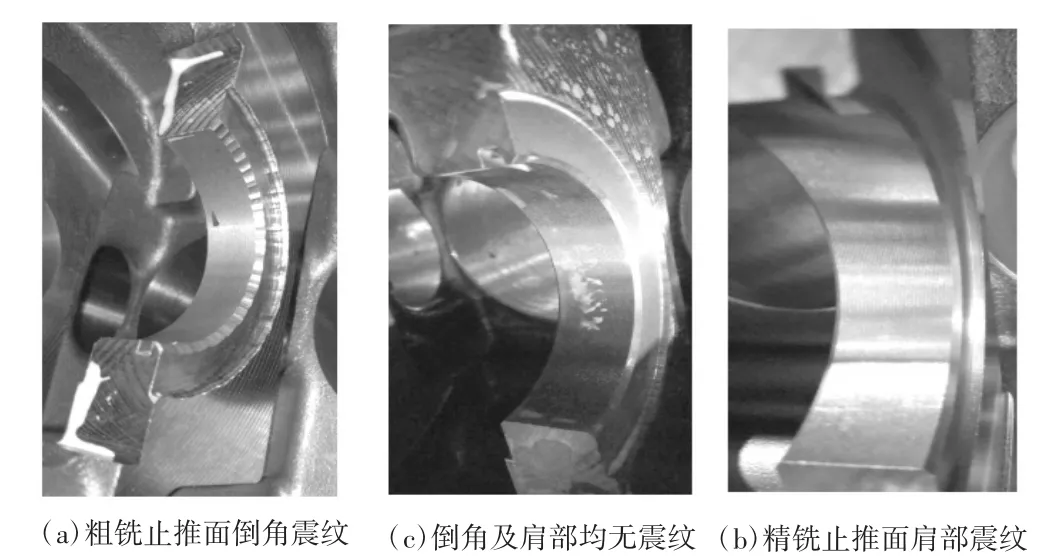

例如某设备出现止推面倒角震纹,如图5(a)(b),检查刀具、主轴跳动、拉刀力及反向间隙等指标均合格,参数未变更的情况下,可以确认是设备出现问题,但问题查找需要停机较长时间或者更换备件验证,成本投入较大,所以通过优化加工工艺以达到解决震纹的目的。在粗铣和精铣加工参数不变的情况下,重新分配多组加工余量验证,但改善效果不明显。受加工节拍要求,先以原加工参数加工至距离最后0.2mm的位置,暂停0.5 s以降低快速进给时主轴的震动。最后0.2mm的距离再以较低的参数加工,再暂停0.5 s完成加工,解决震纹问题,如图5(c)。

图5 震纹优化前后示意图

2.2 精铣止推面肩部位置度波动大导致超差问题

这种无支撑的长刀具加工肩部,尺寸控制困难,且肩部加工面小,不利于测量位置度。可疑原因及解决方案如表2。

表2 精铣止推面肩部位置度波动大分析

以#991面为例,查看精铣止推面抽检Q-Das数据,肩部位置度如下图 6(a)(b)(c)所示,Ppk 仅为0.43,要求Ppk≥1.33。止推面肩部位置度数据波动大,存在超差情况,主要表现为位置度Y向(加工进给方向)波动大,导致整个位置度过程能力低。

图6 止推面肩部位置度

从数据上看,位置度X向数据较为稳定,Y向有突跳波动大,即加工进给方向数据突跳波动大。检查刀具,观察CMM测量肩部过程中是否存在干涉,输出图形查看肩部加工是否椭圆,再检查主轴跳动和拉刀力、工件夹紧力等。以上检查均符合要求。为节约成本,快速解决问题,从加工参数上优化。精铣#990#991最后的0.2 mm进给距离的进给转速由F12S30提高至F24S60、F120S300,进给F12不变转速提高至S60、S120、S400时均有震纹,当F12不变转速由S30提至S610无震纹,肩部位置度有明显改善,如图6(d)所示。当最后0.2 mm距离的加工参数为S610F12,即转速不变仅降低进给,可以避开共振区,使肩部位置度Y向距离稳定可控。说明在加工参数优化时,不仅从降低进给转速上优化,还可以保持进给不变提高转速优化。

3 结束语

本文主要介绍缸体止推面的工艺过程、刀具及加工参数选择,以及止推面倒角震纹及肩部位置度波动大的解决方法。对于类似特征的加工提供一些参考,均可借鉴这种加工方式及参数优化。所采用的U型刀具一次进刀后即可完成两侧止推面的加工,保证两侧止推面肩部位置度一致性,减少一半的加工时间。由于选择一把长悬空对称布置刀片的刀具,需配备减震棒。刀杆及减震棒的尺寸均需比加工时曲轴孔的尺寸小,避免干涉。两侧刀片的宽度比止推面宽度大,单边加工以减小加工负载,并方便现场按需补偿止推面宽度。加工参数选择需注意粗铣和精铣加工余量的分配,以及转速进给配需,必要时分段加工并暂停,以达到降低主轴负载及震动的目的。