基于PLC及触摸屏技术在不锈钢管整形去毛刺设备中的应用

2019-06-21廖达槟曾桂明陈思义陈东圳彭一航

□廖达槟 曾桂明 陈思义 陈东圳 彭一航

面对不锈钢管原有的包装工序自动化程度低和占用大量生产工人的现状,当前的不锈钢管包装行业迫切需求实现自动化和智能化。本文设计的整形去毛刺设备作为不锈钢管自动包装生产线的第一道工序。最能反映不锈钢管的包装生产效率和产品质量指标。随着现代科技的不断进步和劳动力成本的不断提高,自动化生产的发展水平逐渐成为决定企业是否能在竞争中取胜的关键因素之一。自动整形去毛刺设备的研发设计,取代了现有传统人工操作模式,在降低生产成本的同时,大大提高企业的生产效率。本文设备控制系统方面,采用了PLC技术和触摸屏技术,实现设备的自动化加工和运行状态监控[1~2]。

一、设备组成与原理

(一)设备的基本组成。本文设计的一种不锈钢管整形去毛刺加工设备,其结构主体主要包括物料输送装置、压紧去毛刺输送装置、整形装置、抬升装置、定距分层装置、夹紧输送装置和物料移出装置。如图1所示。

输送装置主要由TN系列气缸、传送带、同步轮等零件组成。其主要功能是将杂乱的产品经拍齐后输送到下一工位。

压紧去毛刺输送装置主要由SC系列气缸、微型电机、传送带、同步轮、机架等零部件组成。主要完成将产品压紧传送,传送过程中,经旋转电机上的打磨头,完成去毛刺任务。

整形装置主要由SC系列气缸、TN系列气缸、整形头、伺服电机、整形储料槽、橡胶垫板、斜滑板、直线滑轨等零部件组成。主要完成的功能:一是将去毛刺后的产品经斜滑板滑入出料槽,总设10个储料槽,每个储料槽的移动位置通过伺服电机带动实现精确定位;二是产品滑入储料槽后,经两端的整形机构完成整形工作。

抬升装置主要由SC系列气缸、推板等组成,主要作用将储料槽中已经加工完成的不锈钢管推出储料槽。

定距分层装置主要由伺服电机、直线滑轨、齿轮齿条、TCL系列气缸等零件做成。主要作用是间隔性等距抬升物料。

夹紧输送装置主要有SC系列气缸、传送带、TCL系列气缸、橡胶垫、直线滑轨等零件组成。主要作用是将2~3层的不锈钢管夹紧后抬起输送到下一工位。

移出装置主要由传送带、同步轮、机架等组成。主要作用是将产品移出整个设备的工作区域,输送到下一工序。

(二)设备生产技术指标。本文研发的不锈钢管整形去毛刺设备可以完成100-200根/分钟的工作量。根据不锈钢管不同规格尺寸的要求,加工区域的宽度需做成可调。利用本项目的成果,缩短产品的整形去毛刺时间60%以上,为企业节约人工费75%以上,产品的制造成本减少40%-60%。

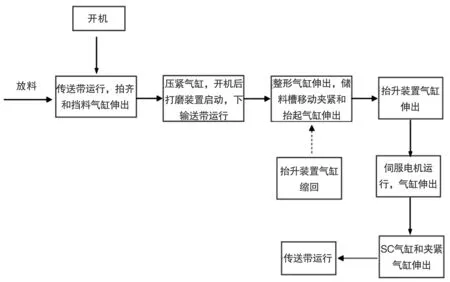

(三)工作原理。整个设备采用PLC控制技术和触摸屏技术,设计工作流程如图2所示。

图2 设备单次加工工艺流程图

系统启动前,先按“复位”按钮,待所有机构回至原位,按下“启动”按钮,传送装置传送带在电机的带动下运转,PLC控制挡料气缸抬起,将产品平放在传送带上,当运送的产品达到一定量后,两侧的气缸动作将产品拍齐;挡料气缸缩回,传送带继续传送物料到夹紧去毛刺输送装置,压料传送装置在气缸的作用下下行,压住产品,同时电机带动传送带旋转,同下方传送带一起输送产品,输送过程中,经一直旋转的去毛刺装置;完成去毛刺的不锈钢管在惯性和自身重力的作用下,经滑板下滑到整形储料槽中,当感应到有料后,整形机构开始动作;整形完一个槽位后储料槽架在伺服电机的驱动下前移一定的距离,到位后,不锈钢管继续下滑,进入下一次整形;待完成10次整形后,驱动抬升装置将产品抬起脱离出储料槽,检测到无料后,储料槽快速后移,进入下一次的整形工艺流程;同时在定距分层装置的作用,PLC控制伺服电机每次上移一定距离;夹紧输送装置夹紧物料的两端,抬起脱离导向槽架后,在皮带的带动下,将产品送到移出装置上,由移出装置将物料输送到下一工序,即完成了一个流程。

(四)设备技术要求。根据产品的生产要求,设计的设备要求生产过程中要突出以下技术要点:第一,一台设备,通过调节相应的机构,可满足不同规格尺寸的不锈钢管的生产;第二,采用可靠的定位机构,保证生产质量和设备运行的稳定性;第三,加工精度高,稳定性好。储料输送装置及定距分层装置均采用了伺服控制系统;第四,设计生产效率高,每分钟可完成100根以上的产品数量;第五,采用PLC和触摸屏技术,实现设备运行的可视化监控和操作。

二、控制系统的设计

结合企业生产的实际控制要求,设备控制系统的控制单元模块选用西门子CPU314C-2PN/DP作为控制器。人机界面选用能够理想生动地显示PLC、PC机上数据信息TP177B系列触摸屏,并支持与大多数的PLC直接通信[3~5]。PLC与上位机之间采用的是以太网通信协议,伺服电机采用AS1系列交流伺服电机,采取PROFIBUS或以太网与PLC通讯。

(一)PLC的I/O分配与参数配置。

1.PLC的I/O地址分配[6]。根据整形去毛刺的动作工艺流程和PLC控制系统的控制要求,进行PLC的I/O地址分配。其中输入信号主要包括启动、停止、急停、复位、传感器信号,输出主要包括各工位气缸电磁阀、交流异步电机交流伺服电机。

2.PLC参数配置。根据现场设备调试和设备动作要求,共设计需要15个输入点,30个输出点,选用西门子PLC可以满足使用,根据需要的I/O配置,预留20%的I/O余量。

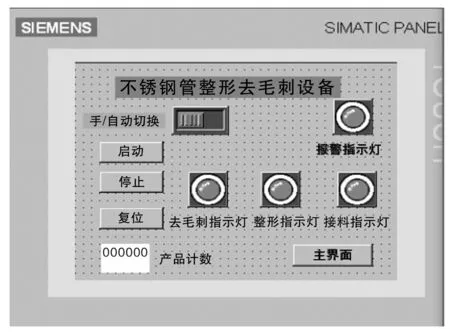

(二)触摸屏模块。选用的触摸屏是西门子公司的TP177B系列。通过设置“复位”、“启动”、“停止”按钮,用于代替实体按键,并可对整形去毛刺的物料个数进行统计。如图3所示。

图3 触摸屏控制界面

(三)PLC程序设计。本项目选用的是西门子系列PLC,采用的编程软件为Step7中文界面编程软件,结合设备的生产工艺流程进行各个模块单元的程序设计,运用功能FC和功能块FB,进行结构化编程设计。在本系统中,PLC控制程序由系统启动、系统运行、系统故障报警、自动复位、紧急停止、各装置单元等控制模块。

三、结语

本文研究的生产设备,主要完成整形和去毛刺工作,即能实现快速自动整形去毛刺,提高生产效率,大大减少生产成本的投入,大大降低工人的劳动强度,具有显著的经济和实际应用价值。同时本设备控制系统采用了西门子PLC技术和触摸屏技术,实现不锈钢管的整形去毛刺设备的可视化操作和监视。实践表明,该自动控制系统运行可靠,满足设备的技术指标要求。