近距煤层群下部煤层回采巷道布置研究

2019-06-21伍永平罗生虎

张 浩,伍永平,罗生虎

(1.西安科技大学能源学院,陕西 西安 710054;2.西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054)

煤层群广布于我国诸多矿区[1],开采时相互影响的煤层群为近距煤层群[2]。近距煤层群开采,煤层间距小,下部煤层回采采场处于上部工作面采空区及残余煤柱影响区下方,上部煤层开采形成的矿压极易转移至底板,并在底板岩层更广范围内形成力学集中作用区,预破坏底板岩层结构,而上部工作面底板即下部煤层采场覆(围)岩,可知下部采场岩体稳定状态一定程度上遭到破坏,且下部煤层回采也会形成矿压,双重矿压扰动作用加剧下部采场围岩运移、破坏,增加下部采场岩层控制难度。

合理布置近距离下煤层回采巷道是煤矿安全生产的重要环节[3-4],众多学者对此从近距煤层群下部采场回采巷道矿压显现规律,巷道合理间距,巷道围岩失稳机理及控制技术等不同角度进行了大量有益研究[5-11],取得了系列性成果,但是目前研究主要是针对特定矿井近距煤层群开采,而各矿区成煤过程各异,致使煤层赋存地质条件不一,近距煤层群下部煤层回采巷道的合理性布置仍需进一步研究。本文以冯家塔近距煤层群开采为工程背景,综合应用现场实测、数值计算、理论分析手段,深入研究近距煤层群下部煤层回采巷道布置影响因素及参数,为类似条件煤层安全开采提供参考。

1 矿井生产技术条件

冯家塔煤矿目前主采2#煤层和4#煤层,其中,2#煤层位于4#煤层上部。2#煤层平均厚度为3.08 m,煤层顶板主要为粉砂岩,底板主要为粉砂岩、泥岩、少量炭质泥岩。4#煤层赋存深度为35~195.5 m,平均赋存深度为116.1 m,煤层厚度1.65~8.60 m,平均厚度为4.22 m,煤层倾角0~3°,平均倾角1.5°,单轴饱和抗压强度6.9~12.0 MPa,煤层顶板为泥岩、细砂岩、粉砂岩,单轴抗压强度37.8~98.9 MPa,饱和抗压强度4.7~28.7 MPa,软化系数0.17~0.52,岩体完整性一般,底板为细粒砂岩、粉砂岩,单轴抗压强度49.4~100.2 MPa,饱和抗压强度31.2~66.2 MPa,软化系数0.28~0.41,岩体结构较完整。两主采煤层间距为4~22 m,平均煤层间距为10 m,属近距煤层群开采。2#煤层和4#煤层采掘采用分段交错式,煤层采用长壁综合机械化开采法,全部垮落法管理项板。

2 下部煤层巷道围岩松动圈范围

回采巷道开掘,煤(岩)体原始力学平衡状态遭到破坏而向新平衡状态演变,巷道围岩中易形成集中力,从而迫使其发生变形、移动等破坏形成松动圈,力学作用强度越大,围岩破坏程度及受影响范围越广,即松动圈范围越大,且工作面开采扰动会加剧巷道围岩破坏,而松动圈内岩体运移破坏会直接影响巷道使用要求、服务年限、支护等情况,因此,松动圈测试是巷道合理性布置的关键。

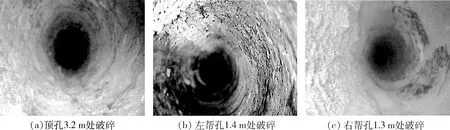

松动圈测试充分考虑围岩弱面、结构影响及巷道交叉口特殊位置,在4#煤层1402工作面布置6个测试断面(表1),测试断面顶帮均采用锚杆支护,其中4-1断面、4-7断面顶板采用锚索加强支护。4-5断面测试(图1)表明:顶板岩体3.2 m范围内较松散、 破碎,左帮岩体1.4 m范围内裂隙发育,较破碎,右帮岩体1.3 m处存在大裂缝,1.3~1.9 m范围内岩体裂隙发育,根据岩体破碎、裂隙发育状况,可确定松动圈范围,由此可知,4-5断面巷道顶、左帮孔、右帮孔松动圈范围分别为0~3.2 m、0~1.4 m、0~1.9 m。

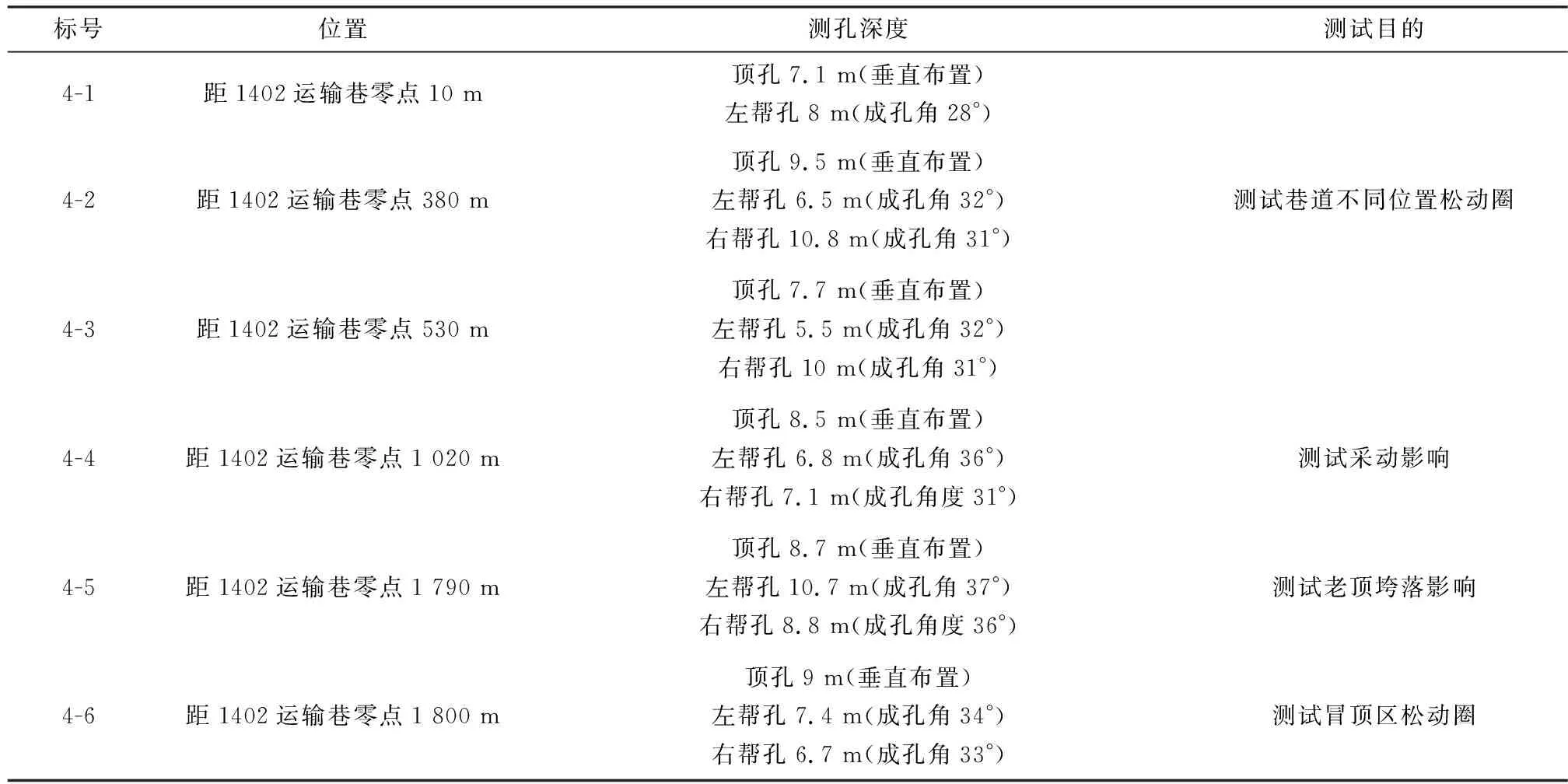

表1 松动圈布测位置Table 1 Loose circle measuring position

图1 4-5断面围岩状况Fig.1 Surrounding rock condition of 4-5 section

由松动圈测试结果(表2)可知,4-1断面松动圈范围明显较4-2断面、4-3断面小,分析可知,该断面位于巷道开口处,未受上部煤层开采扰动,巷道围岩结构相对完整,加之锚杆索联合支护作用围岩运移得到有效控制。对4-4断面围岩松动圈测试分别在远离回采面、靠近回采面时进行,对比两次数据可知,工作面回采至该断面附近时围岩松动圈随之扩大,采动作用对临近巷道稳定性影响显著。4-6断面顶板松动圈范围最大,该测试断面位于1402工作面回采冒顶区,其上是上部煤层1201工作面采空区地势最低区域,极易形成积水,且采空区水会沿着采动作用形成的裂隙向下渗流,致使顶板泥岩受采空区水侵蚀发生软化,岩体运移破坏加剧,裂隙发育,致使顶板松动圈范围增加。

表2 松动圈测试结果Table 2 Loose circle measuring results

3 近距下部煤层巷道布置影响因素

近距煤层群下部煤层巷道布置合理性设计的基础是对于布置影响因素确定及其作用分析,而确定布置影响因素的关键是充分把握下部采场生产技术条件。近距煤层群开采,上部采场矿压会经残余煤柱向底板岩体转移,从而改变下部采场巷道岩体承载力学环境,上部采场采空区易积水改变下部采场岩体物理性能,而同煤层开采矿压亦会扰动临近巷道,因此,对于近距煤层群下部煤层回采巷道布置影响因素的分析主要从残余煤柱承载、采空区水、同煤层采动作用三方面来进行。

3.1 上部采场残余煤柱影响

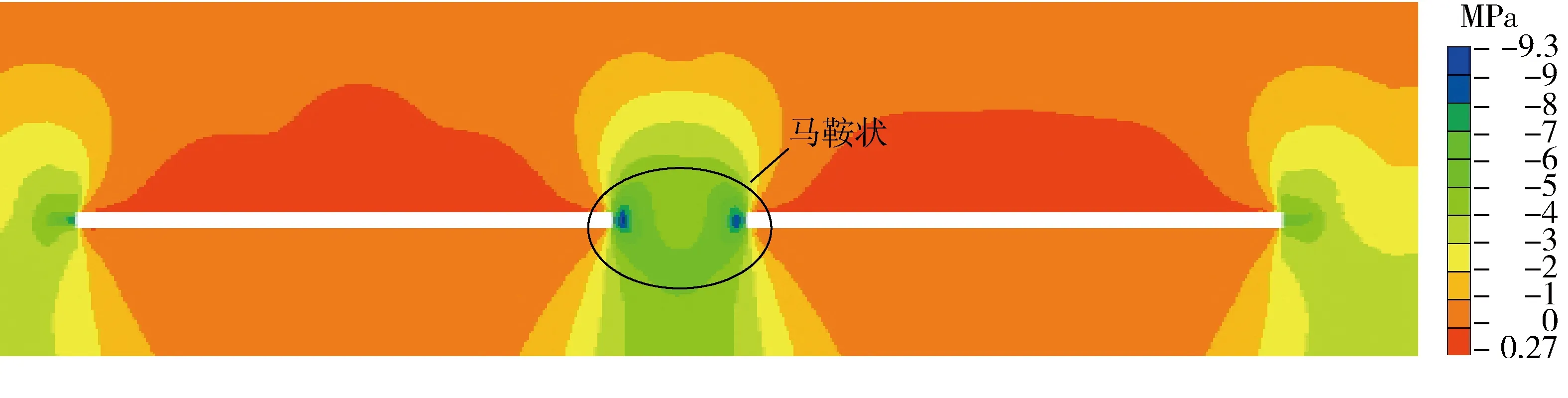

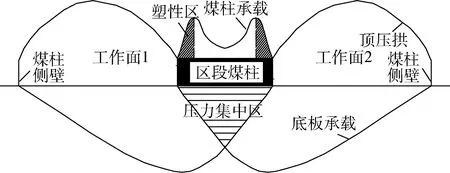

工作面回采会形成采空区域,覆岩力学状态失衡迫使岩体向采空区运移,形成顶板压力,顶板压力以椭圆拱状分布在覆岩中,垂向上具有明显的力学分区性。顶压在作用过程中顶板岩层会充当传力媒介,使得顶压发生转移,由图2可知,顶压广布于工作面,且压力拱脚位于残余煤柱处,说明顶压会影响煤柱稳定性,进而作用上部采场底板岩层,煤柱临近回采巷道的煤体中易形成集中应力,并在一定深度处达到力学强度峰值,强度值达到9.3 MPa,煤柱承载整体呈现出马鞍状分布形态。

顶压经岩梁传递形成支承压力而作用于煤柱,煤柱中的煤体受到高压作用极易发生不可恢复性破坏形成塑性区(图3),煤柱承载性能降低,致使支承压力向煤柱深部转移而达到峰值,峰值前煤体由于集中力作用形变破坏程度较峰值后大,而煤体破坏实质为支承压力作用的释放过程,即煤体破坏程度越大,卸荷越明显,煤柱承载表现为“先升后降”的分布特征,残余煤柱是两个工作面的安全分界区域,其承载必然受到煤柱两侧工作面顶压作用,力学叠合作用影响使得残余煤柱承载分布形态呈现为马鞍状。

上部采场覆岩垮落矸石在采空区积聚,工作面会形成矸石-支架-煤柱承载系统,顶压首先作用煤柱等承载体,高压作用迫使煤体破坏,降低其承载性能,使得顶压经矸石、支架、煤柱等承载介质向底板岩层转移,扰动底板岩层稳定性,形成双拱形力学作用区;图2表明工作面底板岩层中会出现明显的应力降低区,应力值降低说明应力得到释放,应力释放过程亦为岩体破坏演变、发展过程,而上部采场底板是下部采场顶板,说明上部采场矿压会预损伤下部煤层巷道顶板岩层结构,使得下部煤层巷道围岩完整性降低。

图2 上部采场残余煤柱承载Fig.2 Residual pillar loading of upper stope

图3 残余煤柱影响示意Fig.3 Influence of residual pillar

上部采场底板岩层承压分布具有明显分区性,从距残余煤柱距离来看,表现出强度值由近及远逐步降低的趋势,残余煤柱底部附近岩层中易发生力学集中,形成集中力作用影响区,加剧上部采场底板岩层破坏。分析可知,双工作面采动形成的矿压,在残余煤柱附近区域易发生叠加,煤柱所承受压力强度增加,而煤柱自身承载性弱,顶压经残余煤柱传递,会较大程度的转移至底板岩层,致使残余煤柱附近底板岩层中形成压力集中区,使得下部煤层所处力学环境显著变化,巷道矿压显现更为剧烈。

综上分析可知,残余煤柱承载、与煤柱垂直距离、与煤柱边缘水平距离是影响下部煤层围岩内任一位置承载状态的三要素,也是下部煤层回采巷道布置不容忽视的因素,而特定地质条件下煤层群开采,煤柱承载、煤层间距是一定的,因此近距煤层群下部煤层回采巷道布置的关键是确定下部煤层回采巷道与上部采场残余煤柱间的错距。

3.2 上部采空区水影响

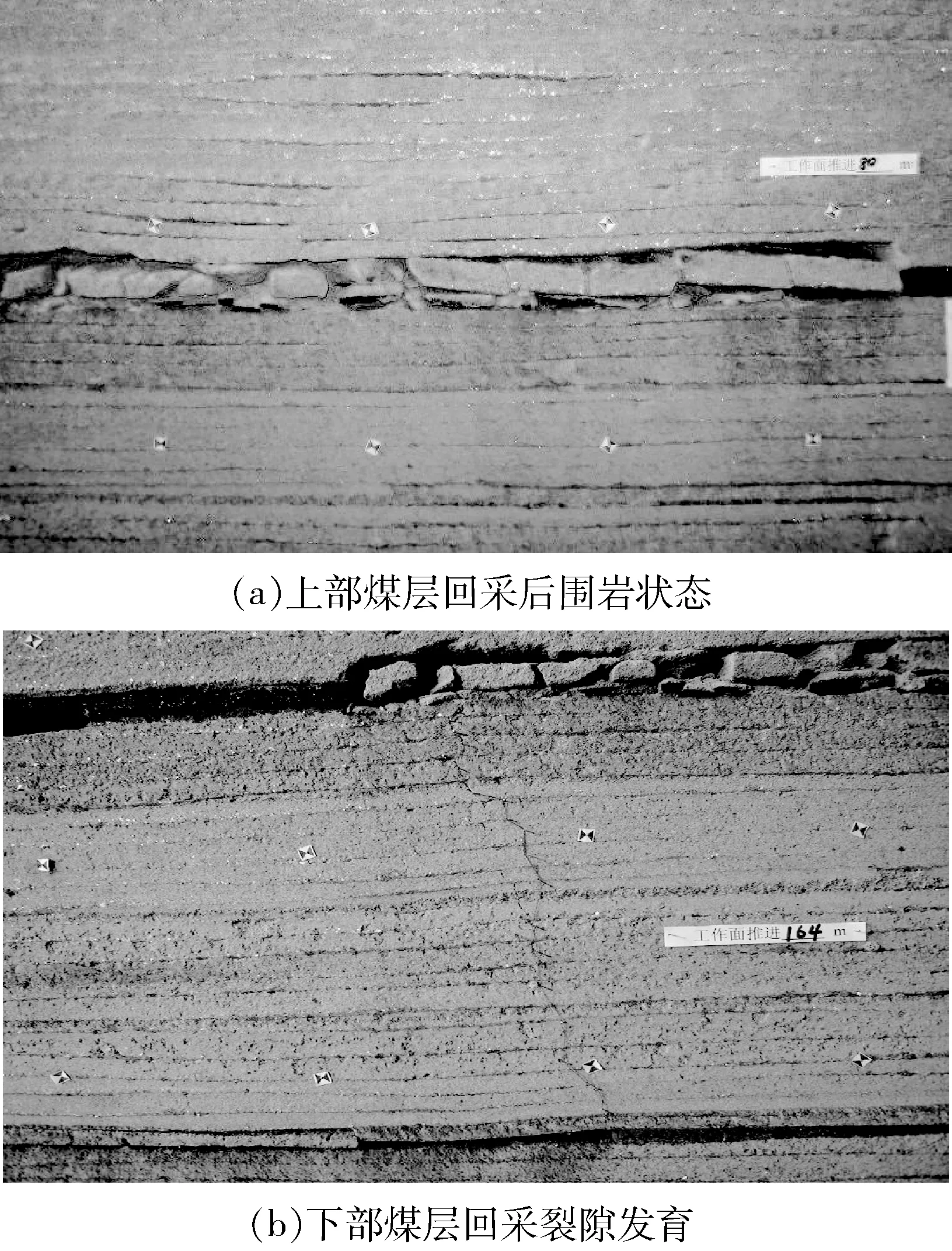

近距煤层群开采,煤层间距小,上部工作面、下部工作面易相互影响,上部工作面推采后,底板岩体虽未发生明显破坏(图4(a)),但覆岩变形、破化过程中伴生的矿压会通过支架、煤柱(壁)、矸石向上部工作面底板岩体转移,并在一定范围内形成压力集中区,对下部煤层回采巷道覆岩构成预破坏。下部煤层回采过程中,覆岩破坏会由下至上逐步延展,进而再次扰动巷道覆岩,使其发生二次叠加破坏,岩体破坏是内部原、次生裂隙充分发育的宏观表现,岩体运移过程中会伴生新裂隙,并与原生裂隙垂向上发生扩展,从而贯通2#煤层采空区,而采空区极易积水,破断裂隙演变为导水裂隙(图4(b))。

巷道松动圈测试结果表明,上部采空区积水下的巷道松动圈最大,分析可知,由于水体具有侵蚀等作用,下部煤层巷道围岩结构会遭到破坏,强度明显弱化,因此采空区水也是巷道稳定性制约因素。

图4 近距煤层群开采岩体破坏状态Fig.4 Rock failure state of close seam group mining

3.3 同煤层临近采场采动影响

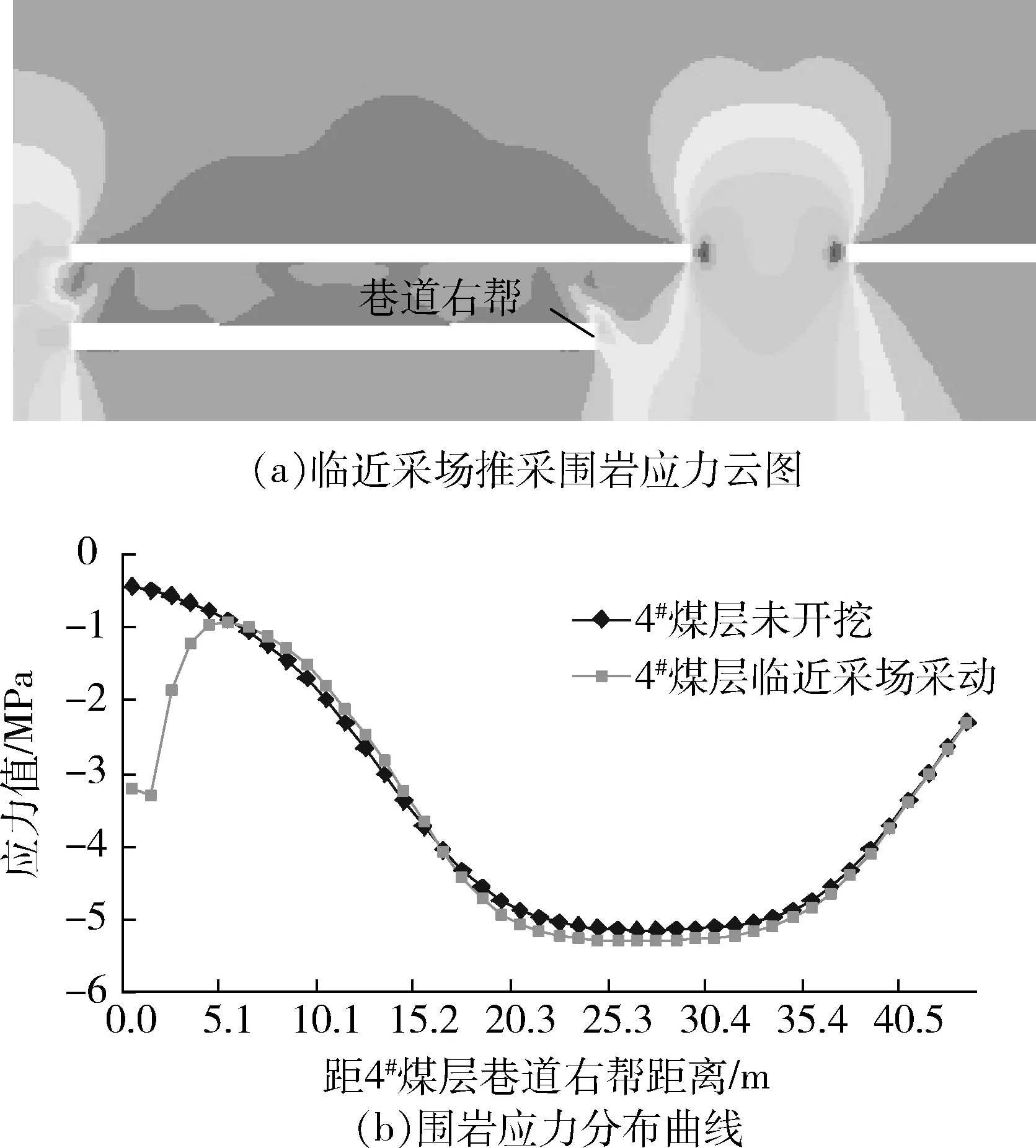

煤层群下部煤层回采巷道围岩易受上下采场双重扰动作用,下部煤层同煤层临近采场推采形成的顶压,会在传力介质作用下向工作面周边围岩中扩散,回采工作面巷道右帮附近区域的岩体中极易发生应力集中(图5(a)),且该应力集中区域会与上部采场残余煤柱底板岩层中应力分布区域在空间上重合,即上下采场应力发生叠加,增强应力集中区域应力强度,加剧拟布置巷道围岩运移。

应力分布结果(图5(b))表明,煤层群下部煤层临近采场推采后,同煤层拟布置巷道围岩承载曲线形态呈现为“S”状。开采工作面巷道附近区域围岩中应力集中,在1.01 m处达到较大3.29 MPa,而这与现场实测的4#煤层回采巷道帮部松动圈分布范围较为接近,集中力作用会迫使开采工作面巷道帮部附近区域内的煤体发生运移破坏,致使距帮部2~5 m范围内出现应力降低区域,随着与上部残余煤柱的应力集中区域的距离逐步减小,同煤层采场矿压传递中会与上部采场残余煤柱下方集中力发生叠加,使得应力值升高,且随着距残余煤柱距离的增大,应力值降低,临近采场采动作用促使拟布置巷道围岩承压整体上具有“升高-降低-升高-降低”的分布特征,说明同煤层邻近采场采动作用对于拟布置巷道围岩稳定性状态也会产生影响,由此可知,下部煤层群回采巷道布置要同时兼顾与邻近采场巷道、上部残余煤柱距离。

图5 临近采场推采围岩应力状态Fig.5 Surrounding rock stress state of near stope mining

4 下部煤层回采巷道布置

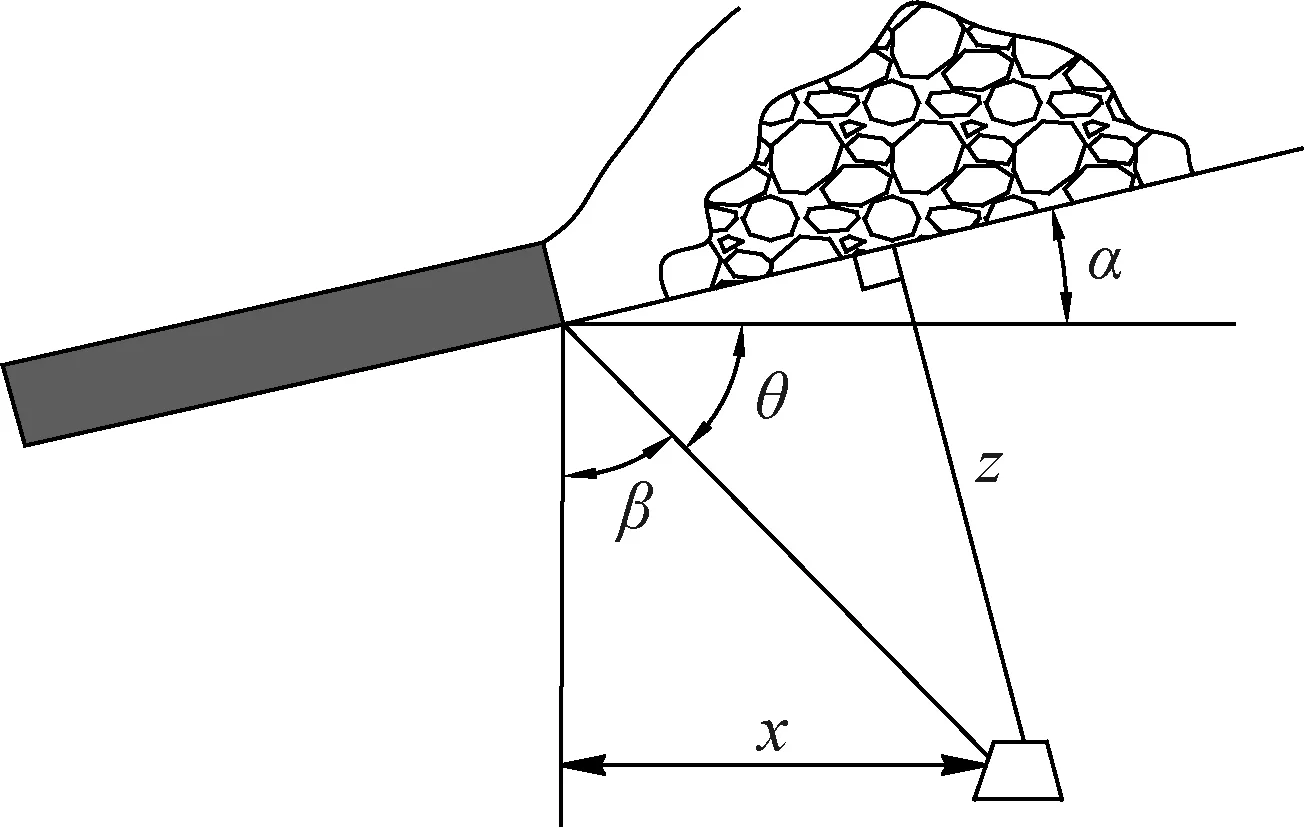

由近距煤层群巷道布置影响因素分析可知,残余煤柱承载、与煤柱垂直距离、与煤柱边缘水平距离会直接决定下部煤层围岩内任一位置承载状态,特定地质条件下,与煤柱垂直距离视为定值,而下部煤层巷道与煤柱边缘水平距离(巷道错距)合理性设置则尤为重要,上部采场的采动应力在煤柱及其他传载介质作用下会发生下移从而预破坏下部煤层覆岩,下部煤层采动应力会垂向及水平方向传播,上部采场、下部采场采动应力的叠加作用会加剧覆岩的破坏,岩体中易形成导水裂隙,致使下部采场面临采空区水威胁,而下部煤层顶板软化系数较低,遇水软化特性明显,需要弱化采空区水的威胁也需合理设计巷道错距,同煤层开采采动应力水平方向传播过程中易在煤柱中形成集中应力区,并随着传播距离的增加应力值降低,下部煤层巷道布置也需合理设置同煤层巷道间距,因此,近距煤层群下部煤层回采巷道布置的关键是合理确定煤柱宽度X,近距煤层群下部煤层回采巷道布置时不仅要考虑上部工作面的采动作用,还要考虑同煤层临近采场扰动作用,弱化上部采场影响需要确定拟布置巷道与2#煤层残余煤柱错距x(图6),而同煤层临近采场作用则需确定单4#煤层开采状态下的区段煤柱宽度x1,故近距煤层群巷道区段煤柱宽度的留设需要同时考虑x、x1,见式(1)。

X=x1+2x

(1)

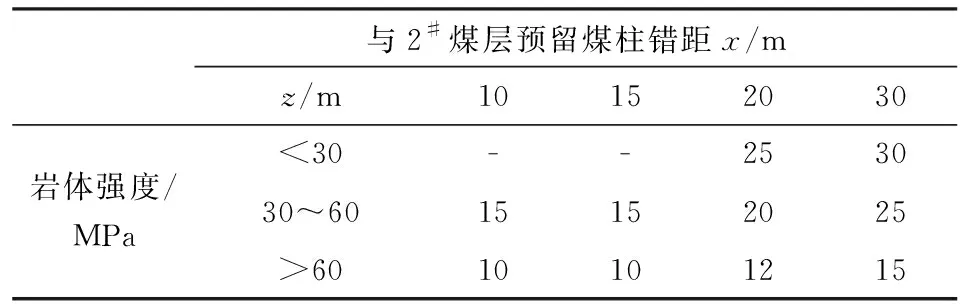

近距煤层群下部煤层回采巷道易受上部采场底板集中力作用,为降低集中力的影响,关键是确定拟布置巷道位置与上部采场残余煤柱合理的错距x。在已知上部煤层与巷道之间垂直距离z情况下,可由表3确定x值。根据4#煤层地质资料,估算可知该煤层岩体平均强度约为35 MPa,且2#煤层、4#煤层平均层间距为10 m,因此下部煤层拟布置巷道与上部采场残余煤柱错距x为15 m。

图6 下部煤层回采巷道拟布置位置示意Fig.6 Intended location of the lower coal seam roadway

表3 x值与z值及岩体强度对应关系Table 3 Corresponding relationship between x value and z value and rock mass strength

与2#煤层预留煤柱错距x/mz/m10152030岩体强度/MPa<30--253030~6015152025>6010101215

仅4#煤层开采时,同煤层区段煤柱会受其两侧工作面采动作用影响,在靠近工作面巷道一定距离的煤柱中形成高压作用区,从而迫使煤体发生塑性破坏形成塑性区(图3),而当留煤柱两侧产生塑性变形,可认为存在一个宽度等于煤柱高度2倍的弹性区域,因此需布置煤柱宽度x1可由式(2)计算。

x1=2x0+x弹

x弹=2m

(2)

式中:x0为塑性区宽度,m;x弹为弹性区宽度,m;m为采高,m。

塑性区宽度计算见式(3)。

(3)

式中:p1为支架对煤帮阻力,MPa;K为覆岩应力集中系数;φ为岩煤交界面内摩擦角,°;c0为岩煤交界面的黏聚力,MPa;λ为侧压比;γ为岩体容重,kN/m3;H为赋存深度,m。

根据4#煤层生产技术条件,确定煤柱宽度计算参数(表4),将相关参数值分别代入式(2)和式(3),计算可得仅4#煤层开采时,煤柱宽度x1为24.71 m。

表4 煤柱宽度计算参数Table 4 Calculation parameters of coal pillar width

将x、x1值代入式(1),计算可得近距下部煤层回采巷道间应留置的煤柱宽度为54.71 m。

5 结 论

1) 近距煤层群下部回采巷道布置的主要影响因素为上部采场残余煤柱承载、上部采空区水及同煤层采动作用。

2) 残余煤柱承载形态呈现为马鞍状,煤柱附近底板岩层中易形成应力集中区,强度大,应力强度与距煤柱距离呈负相关性。

3) 下部煤层同煤层临近采场采动促使围岩承压整体呈现出“升高-降低-升高-降低”分布特征,且上下采场采动作用易叠加,增强应力集中程度。

4) 近距下部煤层回采巷道布置的关键是合理设计区段煤柱宽度,需同时考虑与上部煤层残余煤柱错距及单煤层开采状态下区段煤柱宽度。