330MWe机组主冷却剂硅含量高的成因分析和应对措施

2019-06-20刘国王峰梓宇黄炎

刘国王峰 梓宇 黄炎

【摘 要】针对秦一厂330WMe机组主冷却剂硅含量逐年上升的现象,排除水质水源等因素引起硅超标的可能,结合中福院相关实验结论,硅含量升高主要原因是玻纤滤芯析出。为了减缓主冷却剂硅超标,运行方式采用换水、滤芯精度更换和滤芯更换频度优化方式减缓硅上升趋势,提出引入除硅装置方案和滤芯替代建议,以解决目前电站硅指标上升局面。

【关键词】硅;玻纤滤芯;精度;除硅

中图分类号: TM623.3 文献标识码: A 文章编号: 2095-2457(2019)12-0041-003

DOI:10.19694/j.cnki.issn2095-2457.2019.12.019

【Abstract】Aiming at the phenomenon of the 330WMe unit main coolant silicon content increased year by year,excluding water quality and other factors may cause the excessive silicon,through the existing experimental results,the reason is that the glass fiber filter element of RCS.In order to reduce excessive coolant silicon,run by changing the water,filter replacement of the accuracy and the filter element replacement frequency optimization way to slow down the rising trend in silicon,the introduced in silicon device scheme and filter alternative proposals to solve the plant silicon index rise situation.

【Key words】Silicon;Glass fiber filter;Precision;Remove silicon

1 330MWe机组硅含量逐年升高现象的成因分析

1.1 主冷却剂硅含量发展趋势

近年来,主系统冷却剂硅含量逐年上升,从最初的SiO2限值<200μg/L(纸质滤芯时代控制指标)到03年更换玻纤滤芯后限值更改为<1000μg/L(当时考虑到玻纤滤芯一定析出量,指标放宽),再到目前SiO2限制值<3000μg/L(钙镁铝浓度均小于100μg/L,根据核电厂运行经验反馈修改)。

根据化学跟踪数据显示,C7到C16燃料循环,主冷却剂SiO2含量逐年上升, C13至C16燃料循环中甚至出现超过电站水质控制限制值3000μg/L,运行上采取换水方式控制主冷却剂化学指标在规定限值内。

1.2 主冷却剂硅含量升高的危害

在压水堆核电站的冷却剂中,SiO2对系统会造成恶劣影响。当冷却剂中SiO2含量较高时,SiO2析出物极易沉淀在温度较高的燃料包壳表面,造成热传导效率下降,增加燃料芯块融化风险,加重锆包壳合金材料的腐蚀,影响核燃料运行安全。此外,管道回路中,SiO2含量较高时,会在热负荷高的管道内结垢,如稳压器、蒸汽发生器传热管等处,增加主系统材料应力腐蚀的风险[1]。

1.3 主冷却剂硅含量升高成因分析

1.3.1 水源水质指标合格

一回路主系统和辅助系统含硼水由硼酸制备系统和化学补给除盐水系统、二回路凝结除氧水系统提供。

330MWe机组化学除盐水和凝结除氧水水源SiO2指标基本控制在100μg/L以下。并不是引起主系统硅含量高的主要原因。

1.3.2 一回路玻纖滤芯析出SiO2

在C7循环期间为了提高电站效益,减少固体废物量,在2003年10月将纸质滤芯正式更换成美国PALL公司生产的玻纤滤芯。

目前,通过对玻纤滤芯进行模拟浸泡实验和动态冲刷实验,确定玻纤滤芯是主冷却剂(滤芯处于动态冲刷)及硼回、废燃系统和浓硼酸储存箱(滤芯处于浸泡)中SiO2的主要贡献者。

根据化学实验结果表明,硼浓度1000ppm、锂浓度2ppm水质条件的150天浸泡实验中,不同精度玻纤滤芯均有SiO2析出。0.6μm精度玻纤滤芯SiO2析出量大于2μm精度滤芯,2μm精度析出量大于5μm精度。

从实验得出的不同精度滤芯动态冲刷曲线可以看到,相同精度下,水质酸性越高,可溶硅(活性硅)析出量越大。相同水质下,滤芯精度越高,可溶硅(活性硅)析出量越大。

根据冷却剂中SiO2特性,存在活性硅(硅酸盐)和胶体硅两种形态。目前330MWe机组采用钼酸铵(分光光度法)测定活性硅,并不能测出冷却剂中胶体硅的含量。而冷却剂中硅化物的形态决定于PH值。在冷却剂中,胶体硅和硅酸盐之间处于水解平衡状态[2]。

当冷却剂呈碱性,平衡向生成活性硅方向移动。当呈现酸性时,平衡向生成胶体硅方向移动。

换料大修期间,使用2400ppm硼浓度的换料水,硅形态向胶体硅方向发展,一部分凝聚的胶体硅被过滤器本身所截留,当重新功率运行后,主冷却剂PH值逐步变大,胶体硅重新转变成活性硅,导致过滤器中原本截留的硅重新释放到主冷却剂。再加上玻纤滤芯本身一定速率析出SiO2,造成主冷却剂硅含量逐步升高(硼饱和型混床对SiO2没有净化能力)。

C7循环到C16化容净化床和床前过滤器滤芯更换频率来看,以及根据动态冲刷实验、静态浸泡实验、不同PH下硅特性、化容5台过滤器(除浓硼酸过滤器)滤芯精度变更和化容床前过滤器更换频率情况。定性分析主冷却剂从C7循环至今硅含量上升原因:

C7-C8:纸质更换成2μm玻纤滤芯(考虑硅析出,可控)

C8-C9:硅含量趋势平稳

C9-C10:硅含量上升趋势(床前过滤器滤芯更换成0.6μm,18根,0.6μm精度较2μm贡献更多SiO2)

C10-C11:硅含量趋势平稳(轴封注水滤芯更换成0.6μm,6根,轴封水只有4m3/h,且根数较少,SiO2贡献较小)

C11-C12:硅含量再次上升(氧化运行后床前滤芯未更换新滤芯,导致原本大修时酸性环境下拦截在床前过滤器内的胶体硅重新转变成活性硅进入冷却剂)

C12-C13:硅含量更进一步上升(轴封回水滤芯更换成0.6μm,18根,0.6μm精度较2μm贡献更多SiO2)

C13-C14:硅含量趋势平稳(基本接近限值)

C15-C16:趋势基本平稳,呈高硅含量状态(C15、C16有换水操作)。

1.3.3 换料水、浓硼酸对主冷却剂硅含量的影响

化容硼酸储存箱内储存7000~7700ppm的浓硼酸溶液,循环回路中硼酸过滤器使用pall公司2μm玻纤滤芯。 根据滤芯浸泡实验得出的结论,PH值越低,相同精度滤芯析出的SiO2量就越多。C16循环截止15年5月浓硼酸储存箱SiO2变化趋势反应了玻纤滤芯对浓硼酸溶液的影响(2015年1月因为硅高进行换水操作)。浓硼酸溶液主要用于主系统日常化容补给(换水、补水、硼化、应急硼化),换料水箱中存储2400ppm含硼水,PH也较低,主要用于主系统大修期间换料水池冲水以进行装卸料。

C12-C16循环初期和末期换料水和浓硼酸SiO2取样浓度表明,换料水箱SiO2含量逐年上升,导致C13-C16循环每次启堆时主冷却剂SiO2初始浓度逐次升高。这也是主冷却剂每个循环硅上升的另一个重要原因。浓硼酸SiO2含量较主冷却剂小,硼化操作时对主系统贡献较小。

2 330MWe机组硅含量高的应对措施

2.1 主系统采用换水方式降低硅含量

近年来随着主冷却剂硅含量逐步升高,在C15、C16期间出现主冷却剂硅含量超出控制值3000μg/L的现象。故在运行方式上,当主冷却剂二氧化硅含量接近或超出控制值时,主冷却剂除锂采用置换换水方式来降低锂含量,同时降低主冷却剂SiO2,换水后,主冷却剂SiO2含量下降至控制值以内。

C15燃料循环阶段,补给控制系统利用低硅含硼水置换主系统冷却剂,共计换水6次,约106.4t。

C15燃料循环期间借除锂的工作需求进行主冷却剂置换,相应产生硼回收液106.4t,使主冷却剂硅含量控制在3000μg/L限值内。

C16循环阶段(截止5月),补给控制系统利用低硅含硼水置换主系统冷却剂2次,共计换水22t,如图6所示。2014年12月,主系统因为小修停堆硼化,稀释启堆,所以硅含量明显下降。

针对C15、C16燃料循环硅超标现象,采用低硅硼水置换主冷却剂的运行方式是行之有效的。在目前而言,采用换水的运行方式可以减轻主冷却剂硅含量超限的运行压力。

2.2 优化化容滤芯更换频率和精度减缓硅上升趋势

1.3.2中对主冷却剂从C7-C16循环硅含量逐年升高的分析。从R7更换成pall公司滤芯以来,有两个时期硅含量呈平稳趋势,且未超过限值,分别是C8-C9,C10-C11。

C8-C9时期,化容5台滤芯(除硼酸过滤器)均使用2μm精度,燃料循环硅含量控制在1ppm以下。

C10-C11时期,化容床前过滤器0.6μm,轴封注水过滤器0.6μm,其余精度不变,且氧化运行使用过的床前过滤器滤芯启堆后立即更换。

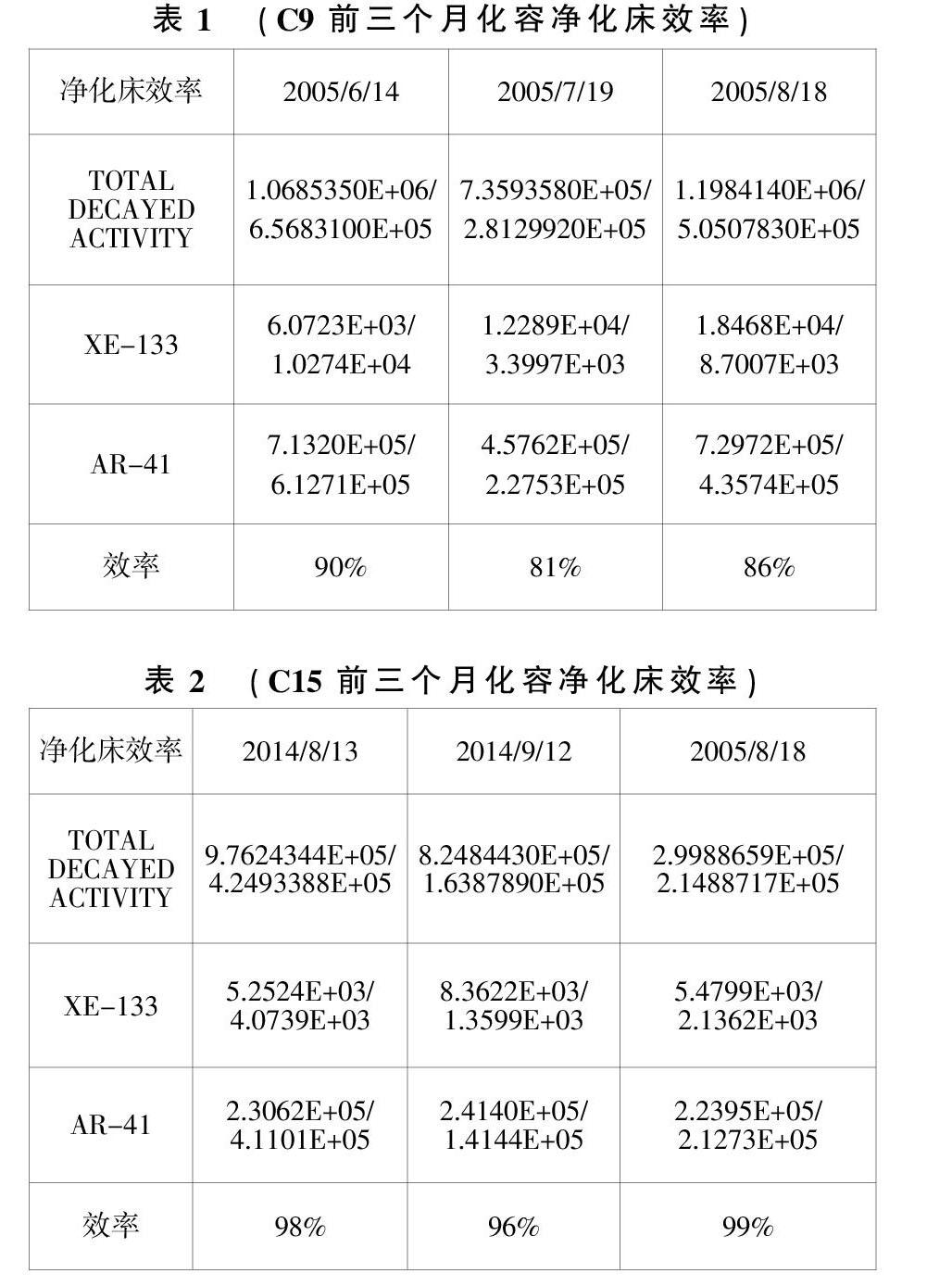

表1和表2分别计算化容床前过滤器2005年使用2μm滤芯和2014年使用0.6μm滤芯时的投运的净化床(期间未切换)效率,可以看到使用0.6μm滤芯时净化床效率较高。但从过往运行经验反馈,化容床前过滤器使用2μm滤芯仍可保证净化床正常运行一个循环周期而不失效。

结合C8-C9循环运行经验和床前过滤器精度对净化床的影响,化容系统床前过滤器使用2μm滤芯能够保证主冷却剂系统正常运行需求(目前化容5台滤芯只有床前过滤器使用0.6μm,其余全部使用2μm)。

结合C10-C11循环运行经验,氧化运行期间使用过的床前过滤器滤芯在启堆后立即更换,可以减缓新燃料循环时期上升趋势。

2.3 引进先进除硅装置,回收含硼水

针对换料水对主系统启堆时初始硅浓度的影响,考虑引入先进除硅装置,去除2400ppm含硼水中硅,减少废液和固化量。

根据国际上核电同行运行经验,台电核三厂采用聚胺類反渗透膜装置,除硅效率98.6%,硼回收率53.3%,浓缩后的高硅浓度水(>50000μg/kg)送固化处理。假如能成功应用该套反渗透装置,将可以改善目前换料水箱、乏燃料池、硼酸贮存池中2400ppm含硼水含量高的局面。回收纯硼酸质量:

乏池水容积:544m3

硼酸贮存池水容积:580m3

换料水箱水容积:1750m3

根据国内同行运行经验,田湾核电乏燃料池引进聚砜高分子材料除硅的科研项目,根据田湾核电该装置处理经验,6个月内将乏池SiO2含量从1600μg/kg降低至500μg/kg,除硅效率90%,硼回收率90%,产生1%高硅浓度废水。应用该套装置,仅处理乏池一项。可回收纯硼酸质量约(目前我厂乏池硅含量在2100μg/kg左右):544×2×4%×90%=39.2m3,产生废液约544×2×1%=10m3。

330MWe机组面对换料水箱、乏燃料池、硼酸贮存池等约总共3400m3高硅含硼水,引入先进除盐装置,可以有效降低硅含量,回收硼介质,为电厂减少固化量,提高电站效益。

2.4 寻求滤芯替代品,从源头减少硅产生

秦山300MWe机组是我国自行设计制造的第一座核电站,核岛厂房过滤器尺寸与目前国际上主流过滤器尺寸不一致,330MWe机组核辅助厂房14台过滤器使用的滤芯均进行后期加工处理后应用至系统,无论滤芯材质还是后期加工工艺造成硅过量析出,主冷却剂化学指标控制任务异常艰巨。借鉴同行运行经验,尽快找到合适的滤芯替代品,从源头控制硅含量上升。

3 结束语

目前330MWe机组主冷却剂硅含量逐年上升,短期内采用换水和滤芯精度变更和滤芯更换频度优化来控制主冷却剂SiO2含量不超限,缓解机组化学指标控制压力。长期考虑,引进合适的除硅装置,处理换料水箱等高硅含硼水,回收硼工质,减少废液后处理,提高电站效益。

【参考文献】

[1]周江红,郜生法,郎会学.RO系统后置二级混床SiO2超标的原因分析及处理[J].东北电力大学报,2011,31(1):40-42.

[2]姚兵,周国库,周向东,黄芳.高效纤维过滤器去除原水中的胶体硅.工业用水与废水,Vol33 No.1 2002.