基于中性网络模型的制盐结晶粒度控制方法

2019-06-20李阳

李 阳

(中盐工程技术研究院有限公司,天津 300450)

随着人们生活水平不断提升,消费者越来越重视食盐品质,生产者也越来越关注结晶粒径对食盐品质造成的影响,并希望通过一系列生产加工技术,达到缩小盐结晶粒径测量值的目的。在过去较长的一段时间里,各制盐公司通过确定盐生产速度、结晶悬浮液密度等数量值间影响关系的方式,初步判定盐结晶粒径是否满足消费者的预期标准[1-2]。若仍与理想值间差距较大,则可以通过后续添加晶种的方式,迫使盐结晶粒径再得到一定程度的降低。但随着消费者理想标准的日益提升,这种方法仅能将盐结晶粒径测量值、理论值间的物理差控制在35 μm~50 μm之间,并不足以达到理想水平。为解决上述问题,引入中性网络模型,通过制盐设备重新选型、结晶过程建模等操作步骤,搭建一种新型的制盐结晶粒度控制方法,并在后续对比实验中,突出证明该方法的时效性。

1 制盐结晶粒度控制前期准备——基于中性网络模型

中性网络是一种具备极高约束精度的模型结构,可以利用输入层组织对待运行的数据信息进行基本演算,再通过中间层的推测处理,输出源数据的目的变数[3]。在整个网络传输过程中,中间层组织不仅可以清晰显示实测值的明确结果,也能根据待控制信息的具体变化方向,对输入数据进行一定的修正负载处理,具体结构模式如图1所示。

图1 中性网络模型结构图Fig.1 Structural chart of neutral mesh model

作为制盐结晶粒度控制方法搭建的主要遵照法则,中性网络模型既能按照消费者使用需求,对标准的盐结晶粒径数据进行初期学习,并以缩小实测值、理论值误差作为目标,对学习精度数据进行细化处理[4]。

所谓中性网络模型的学习精度数据,其实就是稳定化系数条件,可以根据盐结晶粒径的理论数值,确定谓语变项的上、下限活动范围,并根据既定模型推测法则,得出标准的系数化条件。设χ、φ分别代表制盐中性网络谓语变项的上、下限参数,利用结晶粒径稳定化系数k,可将χ、φ的计算结果表示为:

(1)

其中,u′、y′分别代表制盐结晶粒径标准的上行、下行条件,i代表中性网络谓语变项上限范围内允许存在的最大误差量,w、q代表两个不同的上限参数求取变化量,p代表下限参数的求取变化量,er代表网络模型控制量为r时下限参数的平均变化向量。设t代表单位时间内中性网络模型学习精度数据的变化量,联立公式(1)可将制盐结晶粒度的稳定化系数表示为:

(2)

其中,s代表与制盐结晶粒度条件相关的控制系数,α代表学习精度数据变化量的固定幂次项参量,f、g代表两个不同的粒度控制向量差,l代表平均制盐结晶粒度条件。在中性网络模型构筑的基础上,整合所有参数变量,完成基于中性网络模型的制盐结晶粒度控制准备。

2 制盐结晶粒度控制方法搭建

利用前期准备条件,按照制盐结晶设备选型、结晶过程建模、动态梯度条件计算、向量离散化处理的操作流程,完成新型制盐结晶粒度控制方法的搭建。

2.1 制盐结晶设备选型

制盐结晶设备选型包含料液性质、操作工程技术要求、制盐系统占用情况等多项影响因素。通常情况下,待选择的制盐结晶设备包含模式和非模式两种。其中,模式制盐结晶设备包含列管式、板式、旋转式三个主要类型。列管式制盐结晶设备可以有效抑制结晶粒度的粘度变化,并使食盐晶体具备更强的热稳定性;板式制盐结晶设备可充分过滤食盐晶体中的固体悬浮物,并定向提升整个结晶过程中的反应速率;旋转式制盐结晶设备具备较强的水分蒸发能力,可有效提升制盐晶体的纯度系数[5-6]。非模式制盐结晶设备只具备长管垂直倾斜一种存在形式,可在保持管内外同时蒸发通气的前提下,充分利用结晶热源的蒸汽供应量。完整的制盐结晶设备选型标准如表1所示。

表1 制盐结晶设备选型原理总结表Tab.1 Summary table of selection principles ofsalt-making crystallization equipment

2.2 结晶操作过程

制盐结晶操作必须与物理传热、化学传质变化伴随发生,且晶核产生、晶体聚集破碎等过程完全遵照结晶物系的守恒粒数衡算方程[7]。在保证食盐结晶生成速率、晶体动力学特性保持不变的前提下,可按照图2操作原理,完成制盐结晶操作过程。

图2 制盐结晶操作过程原理图Fig.2 Principle diagram of salt crystallization process

2.3 结晶粒度的动态梯度条件计算

制盐结晶粒度动态梯度条件在设备选型原理的支持下,针对结晶操作工程进行的溶液状态与离子特性间的变量对比操作[8-9]。假设在制盐结晶过程中,晶体粒子自身的物理密度为ρ,初始制盐溶液中的摩尔分数为j∞,联立公式(2),可将结晶粒度的动态梯度条件表示为:

(3)

2.4 控制向量的离散化处理

控制向量离散化处理是新型制盐结晶粒度控制方法搭建的关键环节,可以通过奇函数表达的形式,实现结晶粒度控制向量从无理化到有理化的转变[10]。设v代表离散积分的上限极值,n代表离散积分的下限极值,联立公式(3),可将制盐结晶粒度控制向量的离散化处理结果表示为:

(4)

其中,σb代表控制离散量为b时的食盐结晶条件,U、O分别代表最大和最小的食盐结晶粒径。整合上述理论依据,完成基于中性网络模型的制盐结晶粒度控制方法搭建。

3 实验结果与分析

为验证基于中性网络模型制盐结晶粒度控制方法的时效性,设计了对比实验。选取两组结晶情况相同的制盐蒸发皿作为实验对象,分别利用现有技术手段和新型技术方法,控制食盐晶体的粒度直径,其中,前者作为对照组,后者作为实验组。在保持其它影响因素不变的前提下,分别记录实验组、对照组相关实验数据的变化情况。

3.1 实验参数设置

表2反应了相关实 验参数设置情况及各实验器材型号。

表2 实验前期准备表Tab.2 Pre-experiment preparation table

为保证实验结果的真实性,实验组、对照组实验参数始终保持一致。

3.2 制盐结晶粒径的测量值与理论值对比

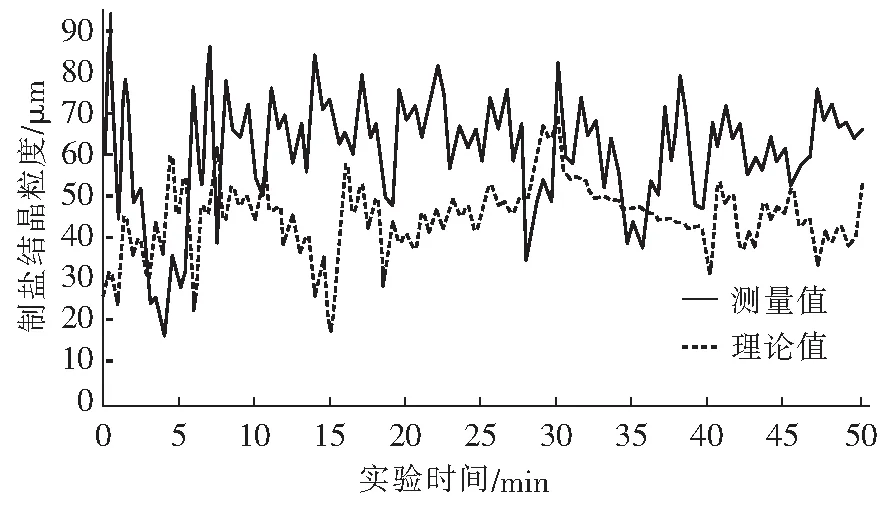

在控制制盐蒸发皿、制盐纯度等外界条件保持不变的前提下,以50 min作为实验时间,分别记录在该段时间内,应用实验组、对照组方法后,制盐结晶粒度测量值的变化情况。具体实验对比结果如图3、图4所示。

图3 制盐结晶粒径测量值与理论值对比图(实验组)Fig.3 Contrast diagram between measured and theoretical diameter of salt-making crystalline grain

分析图3可知,实验组制盐结晶粒度测量值始终分布在理论值左右,理论值最高能够接近70 μm,测量值虽然还不能超过理论值,但两者间差值极小;理论值最小可低于20 μm,测量值最小虽未达到20 μm,但二者间差值依然不超过10 μm,符合理想要求标准。

分析图4可知,对照组制盐结晶粒度测量值与理论值间的差异较大,理论值最高能够接近70 μm 而测量值最大值可超过90 μm;在最小值方面,理论值与测量值间的差值相对较小,但从平均变化量方面来看,对照组制盐结晶粒度测量值与理论值间的误差远超10 μm,不符合理想要求标准。

图4 制盐结晶粒径测量值与理论值对比图(对照组)Fig.4 Contrast diagram between measured and theoretical diameter of salt-making crystalline grain

4 结束语

新型制盐结晶粒度控制方法全面结合了中性网络模型的应用优势,且能够在满足结晶设备选型需求的基础上,对控制向量、梯度条件等物理量进行有效规划出来。从实验数据方面来看,应用该新型控制方法后,制盐结晶粒度测量值、理论值间的相符程度得到大幅提升,从根本上满足了制盐结晶粒度的控制标准。