智能调温面料交联工艺研究

2019-06-19张丽华

张丽华

(西安汽车职业大学,陕西 西安710600)

0 引言

交联是指通过化学方法将两个或两个以上的分子应用化学方法连接的过程。 一般在适合的温度和催化剂催化条件下,织物中纤维素大分子的反应性羟基、交联剂[1]中的特定官能团和交联物质通过共价键相结合而形成线性或网状体系。 织物通过纤维交联从而提高纤维形态的弹性和稳定性等物理化学性能,纤维交联剂能够应用于各个领域,如棉、粘胶、苎麻等纤维素纤维织物和真丝等蛋白质纤维织物的抗皱免烫整理,多组分纤维织物的防脱防滑整理等。

在织物后整理中通常用到酰胺-甲醛类交联剂、环氧化合物类交联剂、多元羧酸类交联剂及乙二醛交联剂等几种交联剂。 其中酰胺-甲醛类交联剂中的二羟甲基二羟基乙烯脲(DMDHEU,简称2D 树脂)因其具有良好的水溶性且水溶液稳定性较好,再加之其来源广、成本低、整理效果好等特点,从而广泛应用于纺织品整理中。

本文用2D 树脂[2-3]将复合PEG 相变材料[4-6]交联到棉织物上并以交联后织物增重率和强降率作为衡量指标,对交联剂用量、联合催化剂摩尔分数比、焙烘温度及焙烘时间的研究来确定棉织物交联的最佳交联工艺,这对棉织物后整理效果优劣具有重要意义。

1 试验部分

1.1 试验材料、试剂及仪器

材料:5 块1+1 罗纹组织的纯棉织物10cm×10cm(其中一块空白对照)。

试剂:2D 树脂(南通辰润化工有限公司提供),MgCl2·6H2O/柠檬酸(北京康普汇维科技有限公司提供),复合PEG 相变材料(天津市科密欧化学试剂有限公司提供)。

仪器:YG(B)026D-500 型电子织物强力机(西安明克斯检测设备有限公司提供),电子天平(上海卓精电子科技有限公司提供),DHG-9075 电热恒温鼓风干燥箱(上海晶坛仪器制造有限公司提供)等。

1.2 试验原理

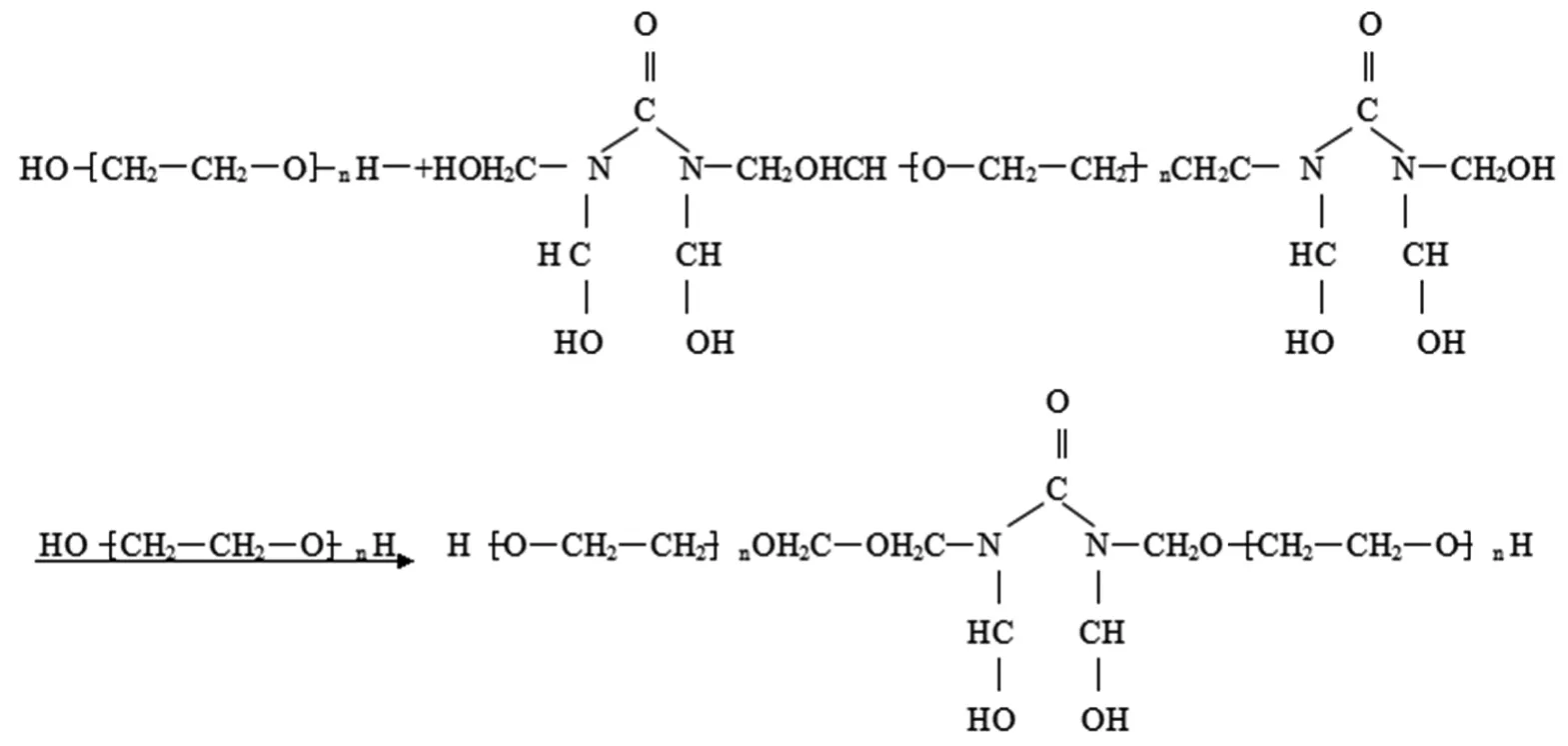

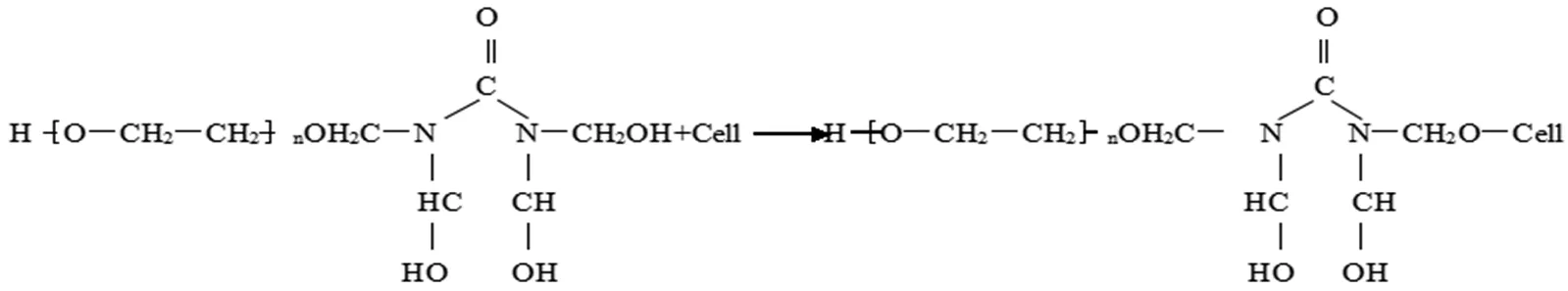

棉织物主要成分是纤维素纤维,是由较多β-D-吡暔葡萄糖基以(1-4)-β-苷键连接而成的线性高分子,高分子中的羟基会与2D 树脂发生化学交联。 与此同时,2D 树脂中四个位置的羟基具有不同性质,其中较活泼的N-羟甲基在一定的催化剂浓度、焙烘温度和焙烘时间下会与PEG 中的羟基发生反应生成不溶于水的物质。 在酸性条件下,其反应式如图1、图2。

图1 PEG 与2D 树脂反应基本形式

图2 PEG、2D 与纤维素纤维反应基本形式

1.3 棉织物交联工艺因素分析

为确定棉织物与相变材料的最佳工艺参数,本文对影响棉织物交联的四个主要工艺参数进行研究分析。

1.3.1 2D 树脂用量的确定

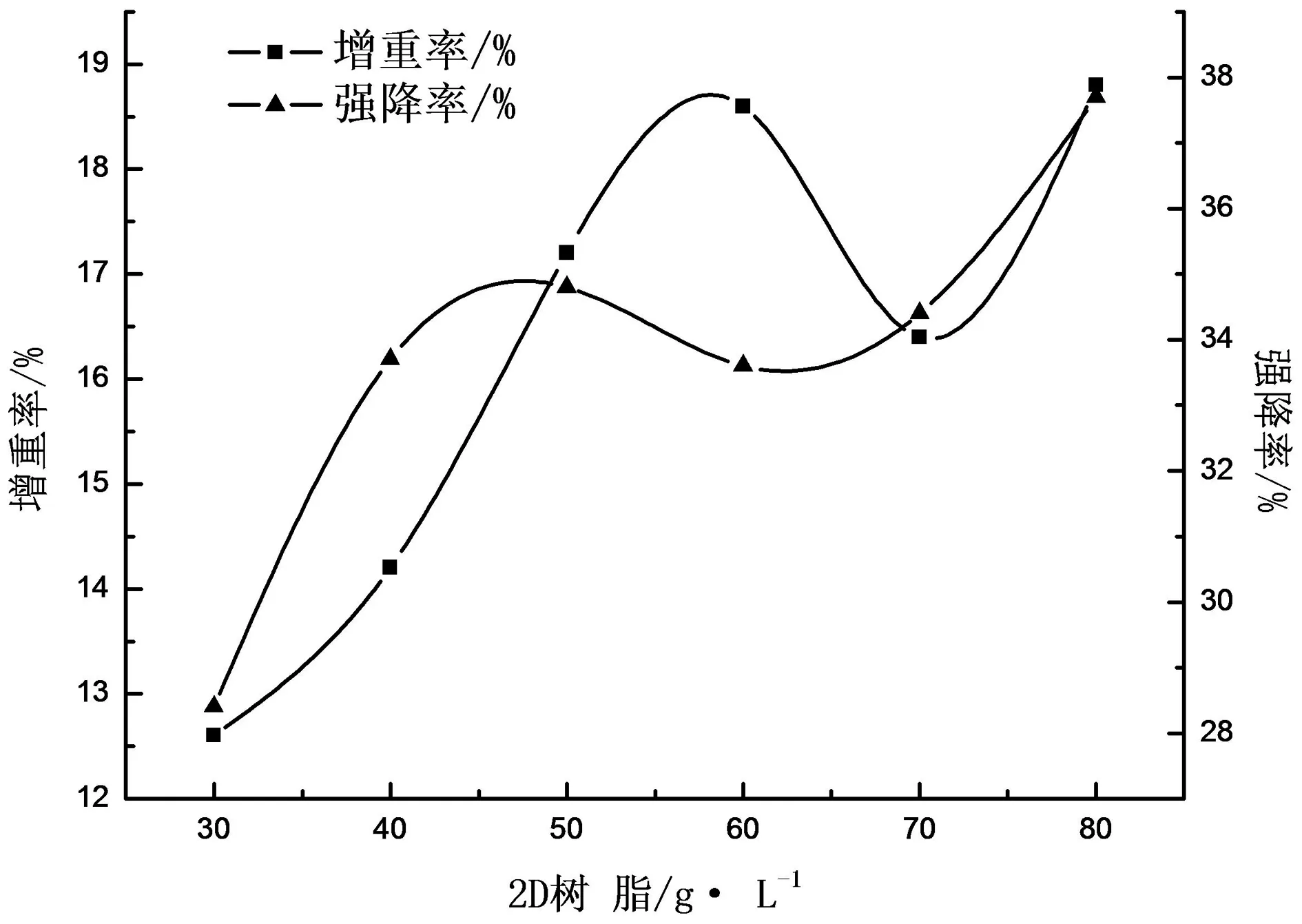

由于2D 树脂交联剂是拥有多羟甲基活性的合成树脂初缩体,其外观呈无色至微黄色的透明液体,在高温及适宜的催化剂条件下会与相变材料和纤维发生交联反应而形成稳定的线型或网状结构。本研究就是依据2D 树脂的这种特性将制备好的复合材料交联在织物上。 随外界环境的冷热变化,织物中相变材料进行热量的吸放来达到调温目的。2D 树脂用量分别确定为30 g/L、40 g/L、50 g/L、60 g/L、70 g/L、80 g/L。 其中MgCl2·6H2O/柠檬酸(10g/L)的摩尔分数比确定为10 ∶1,焙烘温度为130℃,焙烘时间为3min,浴比固定为1 ∶20。 则2D树脂用量与棉织物增重率以及强降率关系如图3所示。

图3 2D 树脂用量与增重率以及强降率的关系

由图3 可以看出,随着2D 树脂用量从30 g/L~80 g/L 的逐渐增加,总体来说,织物的增重率和强降率均增大。 增重率的增加是由于用以交联的2D 树脂用量增加,将更多的变相材料附着于织物上;而强降率的增加是因为随着2D 树脂与纤维素纤维中反应性羟基的结合破坏了织物本来的结构。由于2D 树脂用量的多少会直接影响织物品质,用量过大会使织物手感等各项物理机械性能变差,用量过小则使交联不充分而使织物活性变差。 为达到一定的交联目的和拥有较优的各项物理机械性能。 综合考虑,确定2D 树脂用量为50g/L。

1.3.2 MgCl2·6H2O/柠檬酸摩尔分数比的确定

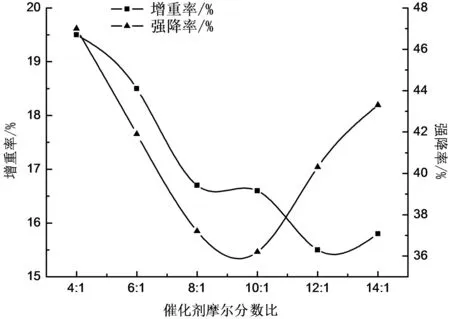

MgCl2·6H2O 在本研究中作为催化剂来使用,该试剂在焙烘条件下会受热发生分解并伴有挥发性酸的释放。 用MgCl2·6H2O 分解产生的酸效果还是不能满足催化要求,必须另外加入有机酸来调节pH 值,共同促进交联反应的进行。 经过资料查阅,分别选用催化剂MgCl2·6H2O/柠檬酸的摩尔分数比为4 ∶1、6 ∶1、8 ∶1、10 ∶1、12 ∶1、14 ∶1。 而2D树脂用量确定为50g/L,焙烘温度固定到130℃,焙烘时间为3min,浴比1 ∶20。 则MgCl2·6H2O/柠檬酸与棉织物增重率以及强降率的关系如图4 所示。

由图4 可以看出,随着催化剂摩尔分数比的增加,织物的增重率减小,而织物的强降率先减小后增大。 这是由于催化剂摩尔分数比较小时,比较适合交联反应的进行,交联程度也逐渐增大。 但随着催化剂的持续增加而达到较大比例时,反应部分终止,原来的化学平衡也受到破坏而向逆向进行,并且尚未反应的变相材料只是吸附在织物表面而被洗掉。 强降率的先降后增是因为起初催化剂的比例适合交联反应进行,随着反应进行交联程度增加使得织物变得结实,当这个比例达到10 ∶1时,反应过度而使反应平衡破坏逆向进行。 为体现织物的特殊智能性以及各项物理机械性能,确定的较优催化剂摩尔分数比为10 ∶1。

图4 催化剂摩尔分数比与增重率以及强降率的关系

1.3.3 烘焙温度的影响烘焙温度的影响

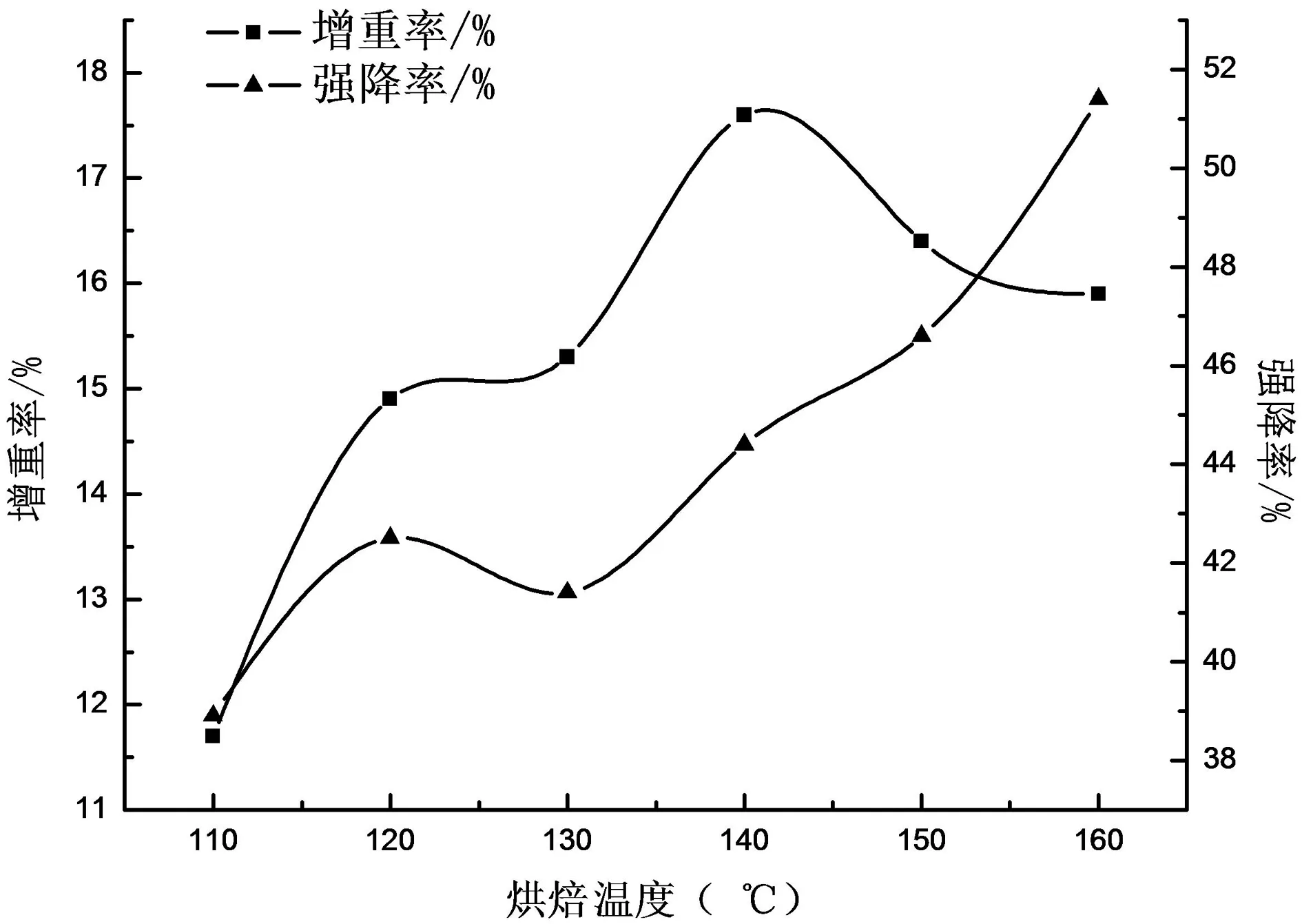

烘焙温度的高低对织物交联效果也有显著的影响,焙烘温度过高可能会导致相变材料的炭化降解;焙烘温度过低,则织物与复合相变材料的粘接牢度较差,甚至未能将相变材料交联在织物上,而只是附在织物表面,虽然能达到较好的调温性能但耐水洗以及耐久性较差。 通过相关资料查阅,分别确定焙烘温度为110、120、130、140、150、160℃。 此时,确定2D 树脂用量为50g/L,MgCl2·6H2O/柠檬酸的摩尔分数比10 ∶1,焙烘时间3min,浴比1 ∶20。则焙烘温度与棉织物增重率以及强降率的关系如图5 所示。

图5 焙烘温度与增重率以及强降率的关系

由图5 中可以看出,随着焙烘温度的升高,织物的增重率和强降率整体呈现上升趋势,但温度超过150℃时,织物的增重率却有所下降。 这是因为适当的高温促进交联反应的进行,但温度过高炭化溶解程度加大,所以强降率和增重率都有所下降。综合考虑织物所需性能,选择焙烘温度为130℃。

1.3.4 烘焙时间的影响

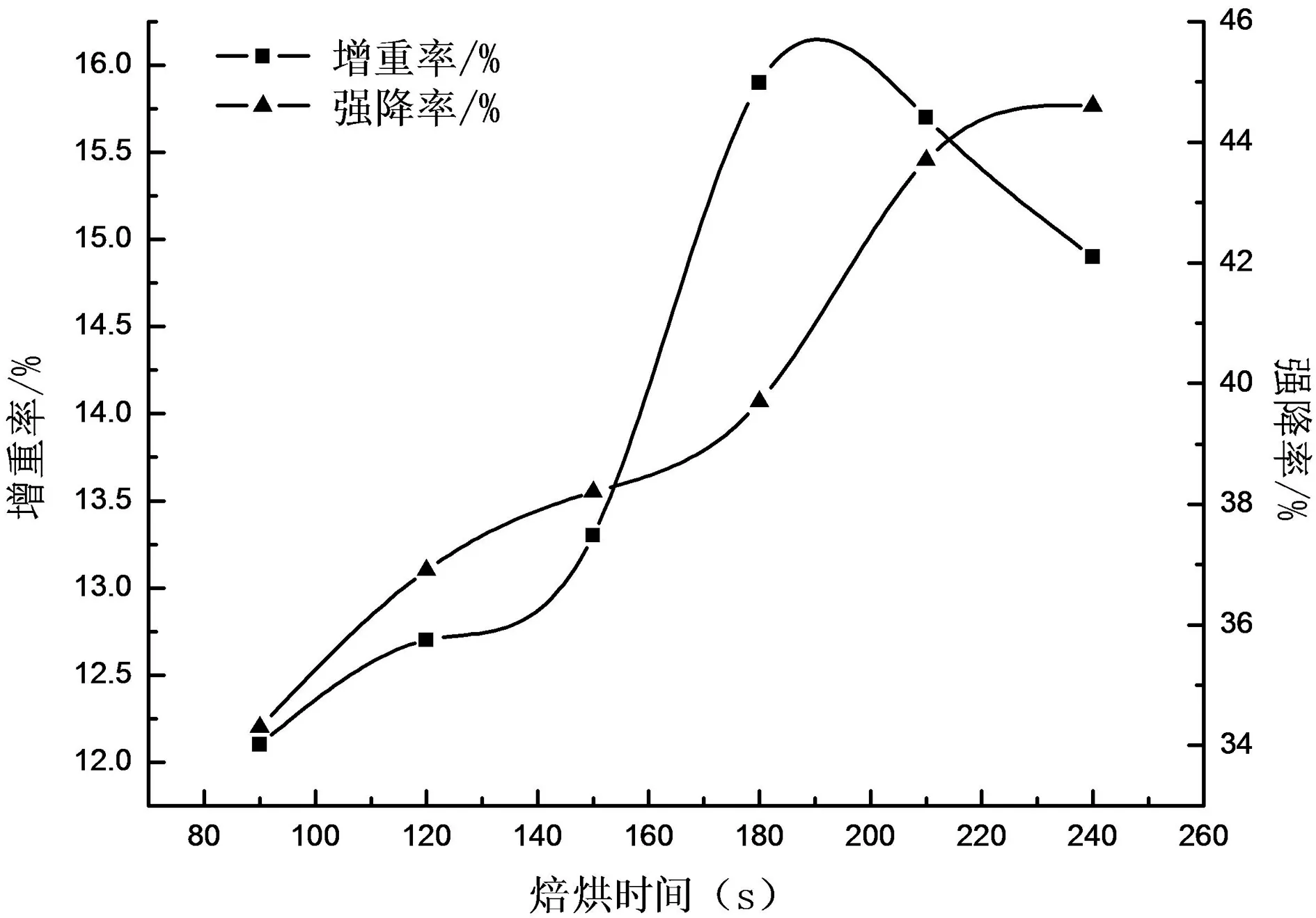

时间会对交联效果也产生一定的影响,如果较高温度对织物进行长时间焙烘,则会对织物造成不可逆转的强力损失,通过资料查阅,确定焙烘时间为90、120、150、180、210、240s。 其中2D 树脂用量为30g/L,MgCl2·6H2O/柠檬酸的摩尔分数比固定10 ∶1,焙烘温度固定为140℃,浴比1 ∶20。 则焙烘时间与棉织物增重率以及强降率的关系如图6所示。

图6 焙烘时间与增重率以及强降率的关系

由图6 中可以看出,随着焙烘时间的增加,织物的增重率和强降率也相应的增加,但超过150 s时,增加显著使得织物的各项性能下降,综合考虑,选择焙烘时间选为150 s。

2 棉织物交联前后织物舒适性测试

2.1 测试材料及测试指标

2.1.1 测试材料

五块纯棉织物10 cm×10 cm(其中一块空白对照)。

2.1.2 测试指标

透气性,透湿性,吸水性及保温性。

2.2 测试方法

依据国家标准GB/T5453-8 规定的测定方法,采用YG461E 数字式透气量仪进行织物透气性测试,其中织物测试面积约为100cm2,压力差为13Pa/mmH2O。

采用YG(B)216X 型织物透湿量仪测试织物透湿量时,运用吸湿法进行测定,其中试验箱的温度设置到38.5℃,相对湿度设置到90%,风速设置到0.4m/s。

应用YG(B)871 型毛细管效应测定仪进行织物吸水性测试,向恒温槽加入2500mL 浓度为0.5%左右的重铬酸钾溶液,温度保持在272℃左右,测试时间设定为30min。

采用YG606D 型平板式织物保温仪对织物保温性测试。 试验样板的温度设为36℃左右,外部环境温度低于36℃,湿度为65.2%。

2.3 测试结果与分析

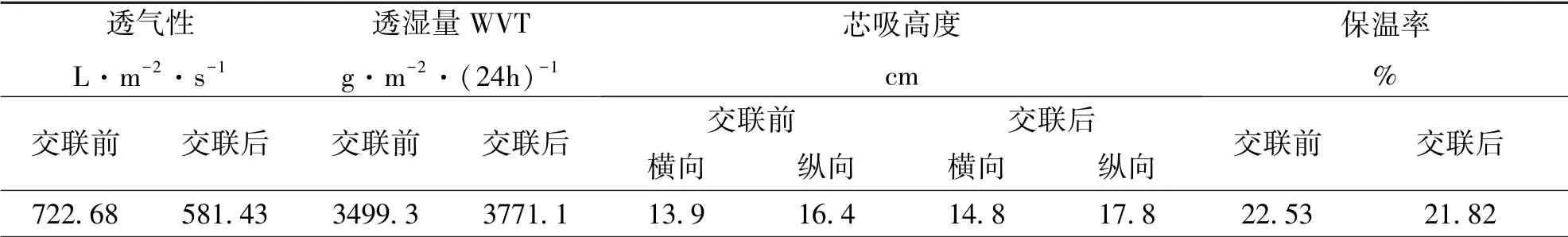

通过测试,测定结果如表1 所示。

表1 棉织物交联前后各舒适性对比

透气性是指空气能透过织物的难易程度,是影响织物舒适性能[7-8]的重要因素。 由表1 可以看出,交联后织物透气性下降,这是因为纤维与纤维之间固着的变相材料使织物的横密、纵密增加,从而织物会变得更紧密、更厚实。 此时,空气难易透过织物,使得织物的透气性下降。

透湿性是指织物通过传递作用将人体产生的汗液转移到外界环境的能力,人体热湿舒适性主要取决于自身产热量和散热量的平衡。 由表1 可以得出,交联后的织物透湿性显著大于交联前,这是因为纤维素、2D 树脂和相变材料三者之间发生了交联反应,从而在纤维内部形成稳定的线型或网状结构。 尽管通过整理织物中纱线之间的间隙变小,但水蒸气分子的直径仅为4×10-13m,这个值远小于聚合物的孔径。 产生的水蒸气可以通过“吸附→扩散→解吸”的过程排出体外,并且相变材料自身就包含大量的亲水基团,吸湿性较好,能通过亲水性羟基传递水分子,故交联相变材料后的织物透湿性较交联前有较大提高。

吸水性是指织物对人体汗液的吸收能力,若织物的吸水性较好,就可以迅速吸收人体蒸发的汗液,使人体保持一种干爽状态而产生舒适感。 由表1 可以看出,交联后的吸水性较交联前有所改善,主要是因为交联在织物上的相变材料含有大量亲水性基团,使水分更容易沿毛细孔隙上升或渗入,交联后棉织物的芯吸高度高于交联前的芯吸高度。

保温性[8-9]是指织物两面有温差时,防止热量从高温侧向低温侧传递的性能,是评价服装舒适性能的主要指标之一。 由表1 可以看出,交联后的棉织物保温率稍微有所下降,但下降幅度较小,这主要是因为经过整理后原来填充在织物空隙中的静止空气被树脂取代,树脂的传导系数较静止空气大,对流减弱最终导致织物保温性能减弱,下降幅度小可能是由于交联在织物上的聚乙二醇太少,纱线间空隙变化小,保温率变化甚微。

通过对交联前后棉织物的透气性、透湿性、吸水性和保温性进行测试,并对交联前后织物热湿舒适性变化进行对比分析,得出交联后织物的透气性和保温性较交联前有所下降,透湿量和吸湿高度增加,但是不会影响针织物的服用性能。

3 结论

(1)棉织物通过交联工艺后,织物有一定的增重,说明相变材料聚乙二醇被成功交联在织物上,但是经处理的织物顶破强力有所下降。

(2)通过交联工艺研究,确定的最佳交联工艺:2D 树脂用量50g/L,MgCl2·6H2O/柠檬酸摩尔分数比10 ∶1,焙烘温度为130℃,焙烘时间为150S,浴比为1 ∶20。

(3)对交联后的棉织物热湿性能进行测试,得出交联后织物透气性和保温性有所下降,但能满足针织物服用性能。