高速破片撞击充液容器形成液压水锤的试验研究

2019-06-19纪杨子燚李向东周兰伟蓝肖颖

纪杨子燚,李向东,周兰伟,蓝肖颖

(南京理工大学 机械工程学院, 江苏 南京 210094)

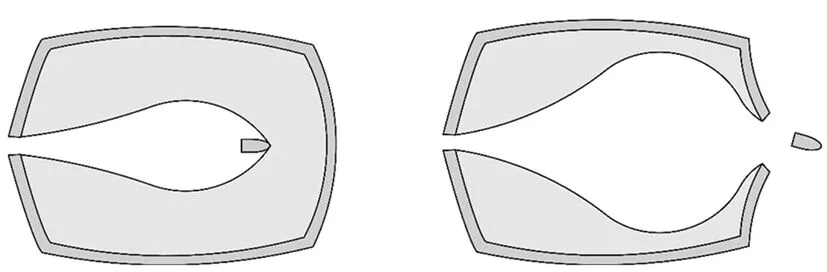

液压水锤效应(hydrodynamic ram)是指高速破片撞击充液容器并将动量和动能传递给液体的过程,会引起容器发生变形甚至出现毁灭性破坏如图1所示。

液压水锤依次分为破片侵彻前面板的侵彻阶段,破片撞击入水的冲击阶段、破片排开水并产生空腔的空化阶段[1],由于空化阶段液体中的空腔反复膨胀收缩,持续时间相对较长,因此当破片动能较大时,空化阶段中会出现破片穿透后壁面的穿出阶段。

(a) 侵彻阶段(a) Impact (b) 冲击阶段(b) Shock

(c) 空化阶段(c) Cavitation (d) 穿出阶段(d) Exit图1 液压水锤的四个阶段Fig.1 Four phases of hydrodynamic ram

由于液压水锤效应的普遍性,20世纪70年代,美国海军研究生院(Naval Postgraduate School, NPS)和海军武器中心(Naval Weapons Center, NWC)联合展开了关于水锤效应试验和理论方面的研究,详细的研究成果可参考文献[1]。Varas等[2]利用高速破片撞击充水铝管,分析了破片撞击速度和充液比对水锤效应的影响,结果表明容器壁面撞击点附近的变形更容易受充液比的影响。Hopson等[3]针对液压水锤初始冲击阶段的压力进行了测量分析,并比较了不同类型的压力传感器测压的准确性。Disimile等[4]测量分析了水锤效应不同阶段的压力特性,结果表明在某些情况下,空腔溃灭的压力甚至大于破片初始入水的压力。Deletombe等[5]利用步枪子弹分别对充水容器和可视作无限水域的水池进行了射击试验,发现水池中产生的空腔体积约为容器中的6倍。Lingenfelter等[6]利用高速摄影同步记录了破片入水形成空腔和破片入射孔处喷溅液体的形态变化,探究了液压水锤效应中空腔动力学和其引发的瞬态喷雾间的关系。

国内针对液压水锤的试验研究较少。沈晓乐等[7]利用3.3 g立方体破片对模拟液舱进行了射击试验,发现随着速度的提高破片将产生墩粗和侵蚀,造成迎流面积的增加和质量的下降,从而使破片侵彻能力在速度较高时反而下降。仲强等[8]开展了3类陶瓷/液舱复合结构的抗侵彻试验研究,得到了不同类型液舱结构前后面板的破坏形式。张伟等[9]对高速弹体入水产生的冲击波及传播特性进行了试验研究。郭子涛[10]针对不同头型弹丸入水稳定性以及空腔扩展特性进行了试验研究,但并未涉及水锤效应。本文针对破片撞击充液容器形成液压水锤展开了试验研究。

1 试验系统组成

试验系统如图2所示,由弹道枪、破片、拦截装置、破片测速系统(测速靶和计时仪)、充水水箱、高速录像机和压力测量系统等组成,弹道枪与水箱之间的距离约为3.2 m。试验破片为直径9.5 mm的钨球,质量8 g。拦截装置为开孔的厚钢板,用于拦截在枪口分离的弹托碎片以免其撞击水箱干扰试验。试验采用Phantom V641型高速录像机记录破片撞击容器以及空腔变化的全过程,高速录像机的帧率设为5000帧/s,为了便于录像机清晰地记录破片的运动轨迹,在水箱后方布置白色背景布。

图2 试验系统组成Fig.2 Sketch of the experimental set-up

如图3(a)所示,试验所用的容器为一长方体容器。容器长500 mm,宽400 mm,高400 mm,沿弹道方向的容器前后面板为4 mm厚的2A12 T4铝合金板,两侧为18 mm厚的有机玻璃,后面的有机玻璃上贴有坐标纸,容器顶部和底部为10 mm厚的2A12 T4铝合金板。通过螺钉将靶板和有机玻璃固定,试验前向容器中注满水,靶板和玻璃的缝隙用玻璃胶进行密封,防止漏水。试验使用3枚压力传感器记录水中的压力变化情况,传感器编号和安装位置如图3所示,编号P1的传感器安装在前面板中心竖直向下50 mm处,编号P2和P3安装在底面的中线位置,距前面板分别100 mm和200 mm。传感器的型号为JF-YD-214,量程100 MPa,灵敏度为37.6 PC/MPa。使用的数据采集系统的采样频率为1 MHz。

(a) 实物图(a) Test container

(b) 示意图(b) Sketch of the container图3 压力传感器编号及安装位置Fig.3 Number and location of pressure transducers

通过调整发射药装药量来控制破片的撞击速度,由测速系统和高速录像机同时记录破片的速度。试验共进行6发射击,剔除因弹托碎片撞上箱体的无效射击后剩余4发射击,由高速录像机得到破片的撞击速度vi分别为909 m/s、948 m/s、995 m/s和1186 m/s。

2 试验结果分析

2.1 空腔特性

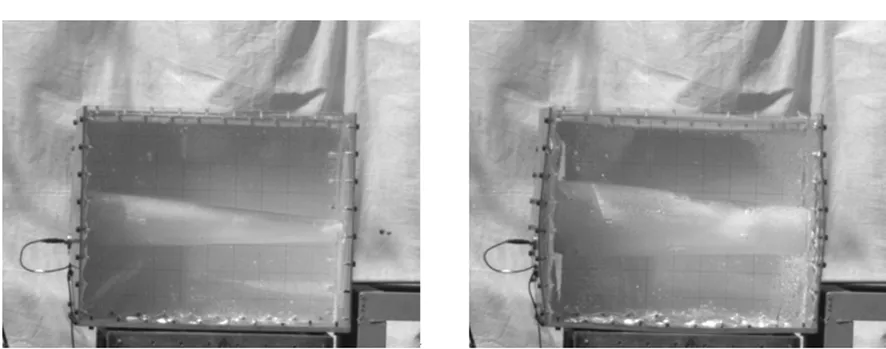

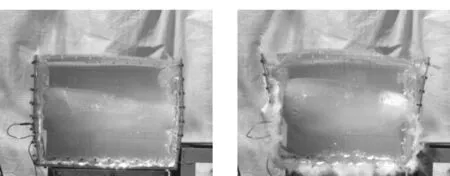

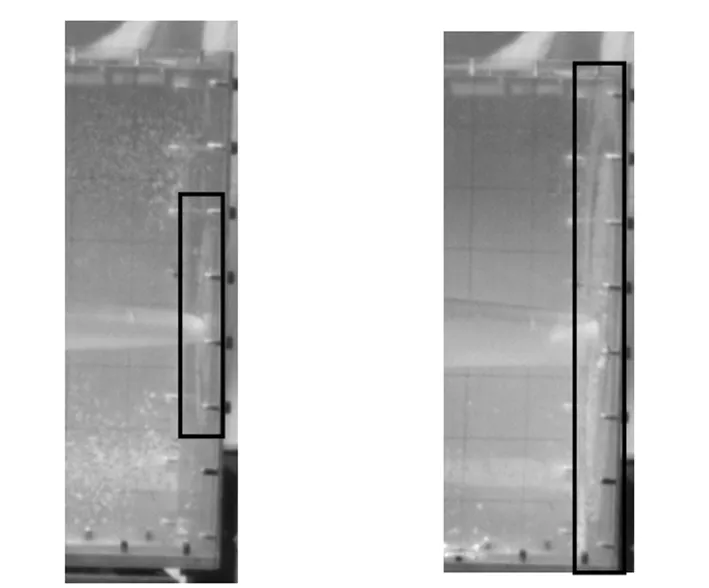

取破片撞击前面板时刻为t=0 μs,破片撞击速度为909 m/s时高速录像机记录的破片侵彻面板入水及空腔变化过程如图4所示。从图中可以看出,破片撞击前面板瞬间产生大量火光,随后破片冲击入水,前面板撞击位置附近迅速向外鼓起,破片头部和前面板间产生一个圆锥状的空腔,空腔内的气体主要由从入射孔进入的空气和局部低压导致的气化水蒸气组成。随着破片在水中的运动,空腔沿着径向和轴向迅速扩张,且空腔内的灰色发生了变化,说明空腔内部存在着流场变化。t=1000 μs时,破片撞击后面板,后面板内表面在撞击点位置出现一圈气泡并迅速沿径向扩展,如图5所示。这是由于破片撞击后面板的冲击波强度超过了水的抗拉上限,因此冲击波附近的水域在水的惯性作用下会出现空化气泡[11]。空腔在破片穿出后仍在持续膨胀,与破片在水中时不同,此时空腔形状呈不对称性,同时前后面板的变形量和变形范围都在不断增大。t=3800 μs左右,由于空腔膨胀产生的巨大压力,固定靶板和有机玻璃的螺钉被崩开,空腔膨胀不再受容器边界限制。空腔停止膨胀后开始从两端沿轴向向中心收缩并凹陷,并从凹陷位置喷出射流。t=20 000 μs左右,空腔开始溃灭,产生了较大的压力波,同时有机玻璃表面出现大量气泡。随后空腔出现二次膨胀,由于冲击辐射和额外的耗散现象,空腔体积远小于第一次。

(a) t=0 μs (b) t=1000 μs

(c) t=1200 μs (d) t=2400 μs

(e) t=3800 μs (f) t=8200 μs

(g) t=14 200 μs (h) t=18 200 μs

(i) t=20 000 μs (j) t=24 000 μs图4 空腔的变化过程(vi=909 m/s)Fig.4 Evolutions of cavity (vi=909 m/s)

(a) t=1000 μs (b) t=1200 μs图5 破片撞击后面板形成的空化气泡Fig.5 Cavitation caused by fragment impacting the rear panel

2.2 压力数据分析

图6为vi=909 m/s时压力传感器测得的压力曲线。图6(a)为初始冲击阶段的压力曲线,从图中P1传感器的压力曲线可以看出,20 μs左右,压力曲线出现小范围波动,峰值约为0.22 MPa,该压力为破片撞击前面板导致。当破片撞击入水后,压力峰值迅速上升,峰值达16.49 MPa,随后由于初始冲击波的反射,曲线抖动,出现多个较小的局部峰值。P2和P3距离入射位置较P1远,故初始冲击波压力峰值小,到达

(a) 0~400 μs

(b) 0~5000 μs

(c) 13 000~28 000 μs图6 压力变化曲线(vi=909 m/s)Fig.6 Pressure history (vi=909 m/s)

时间长,和P1分别相差110 μs和154 μs。P2和P3压力峰值相近,但P2出现了第二个峰值,有可能是来自传感器固定底座的反射波[3]。

图6(b)为空腔膨胀时的压力曲线,从P1曲线可以看出,压力在初始冲击过后在0 MPa附近来回震荡,在1400 μs左右,图中箭头位置出现了一个较小的局部峰值,该峰值与破片初始冲击波峰值的时间差为1368 μs。结合高速摄影可知,1000 μs左右破片撞击后面板,若产生的冲击波以水中声速1400 m/s传播,则冲击波到达前面板所需时间为360 μs。结合以上分析,可以认为该局部峰值是由于破片撞击后面板产生的冲击波传播至P1处导致。3500 μs后由于传感器P1被空腔包围在内,压力下降到-1 MPa左右,远小于水的饱和蒸汽压,该压力即为空腔尾部的压力。P2和P3曲线在冲击阶段后在0 MPa附近震荡,空化阶段的震荡幅度要小于拖拽阶段。

图6(c)为空腔收缩和溃灭时的压力曲线,由图可知空腔收缩时P1传感器的压力小于0 MPa,而P2和P3保持在0 MPa左右。20 000 μs后空腔溃灭产生冲击波,P1、P2和P3此时记录的压力峰值分别为0.3 MPa、3.9 MPa和12.6 MPa。

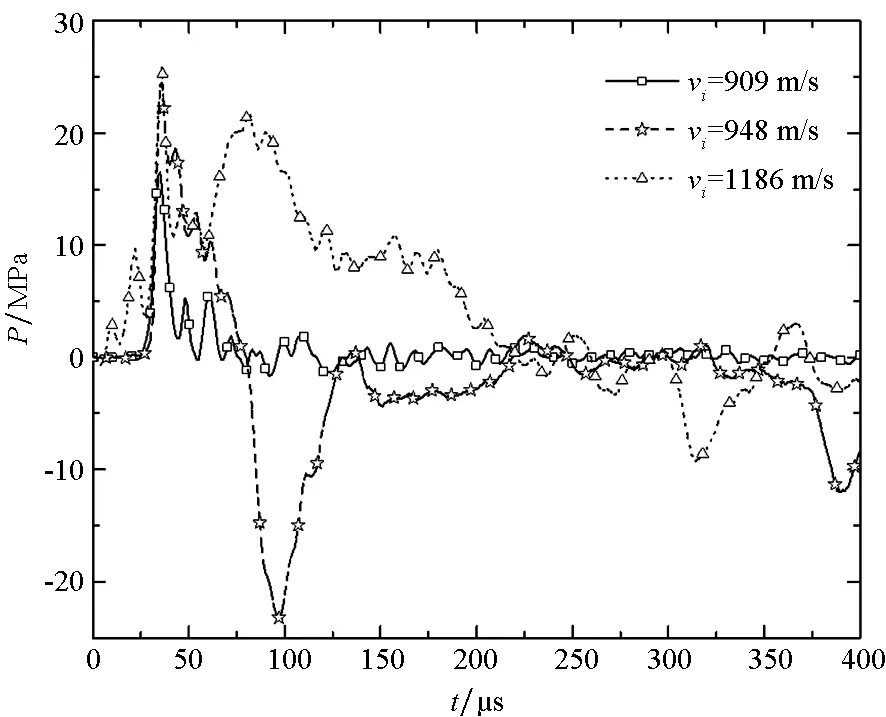

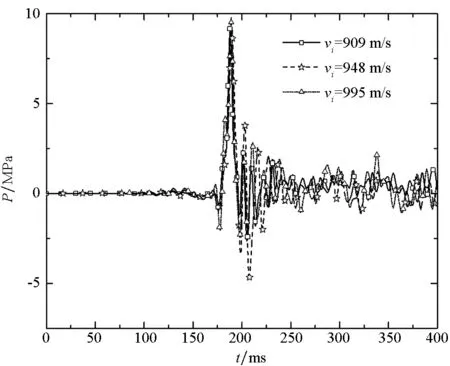

不同破片撞击速度时的压力变化曲线如图7所示,其中vi=995 m/s的P1传感器和vi=1186 m/s的P3传感器出现异常,未记录到有效数据,而vi=995 m/s的P2传感器在200 μs后断开,之后为无效数据。从图7(a)可以看出,除了初始冲击波压力峰值随着破片撞击速度的增加而增大外,压力变化规律也不同,vi=948 m/s时,撞击点距离传感器约30 mm,初始冲击波压力脉冲过后迅速出现一个幅值23.0 MPa负压脉冲,持续时间约为50 μs;vi=909 m/s时,撞击点距离传感器约46 mm,初始冲击波压力脉冲后出现几个峰值较小的抖动;vi=1186 m/s时,撞击点距离传感器约61 mm,反射波压力脉冲的持续时间较长,且初始冲击波压力脉冲与反射波压力脉冲峰值相差不大。综合文献[12-13]的观点,这种差异是由于每次撞击点位置不同造成的。破片入水产生冲击波的过程可以视作位于撞击位置的点源产生冲击波的过程[1],类似于水下爆炸中的局部空化效应,冲击波接触前面板发生反射后,入射波和反射波叠加在结构的流固耦合面会形成负压区[13],因此距离撞击点较近的区域会出现负压。从图7(b)和图7(c)可以看出,由于初始冲击波在水中衰减较快,位于容器底部的P2和P3的压力峰值随着破片撞击速度的增加略有增大,脉冲持续时间和形状无较大差别。

(a) P1

(b) P2

(c) P3图7 不同破片撞击速度的压力曲线Fig.7 Pressure time history for different fragment impact velocity

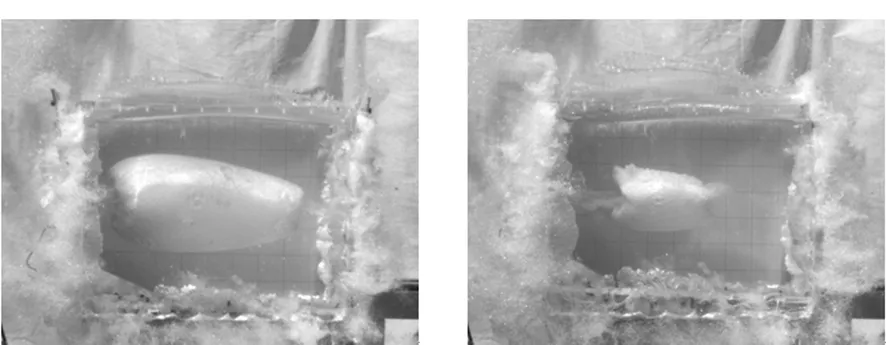

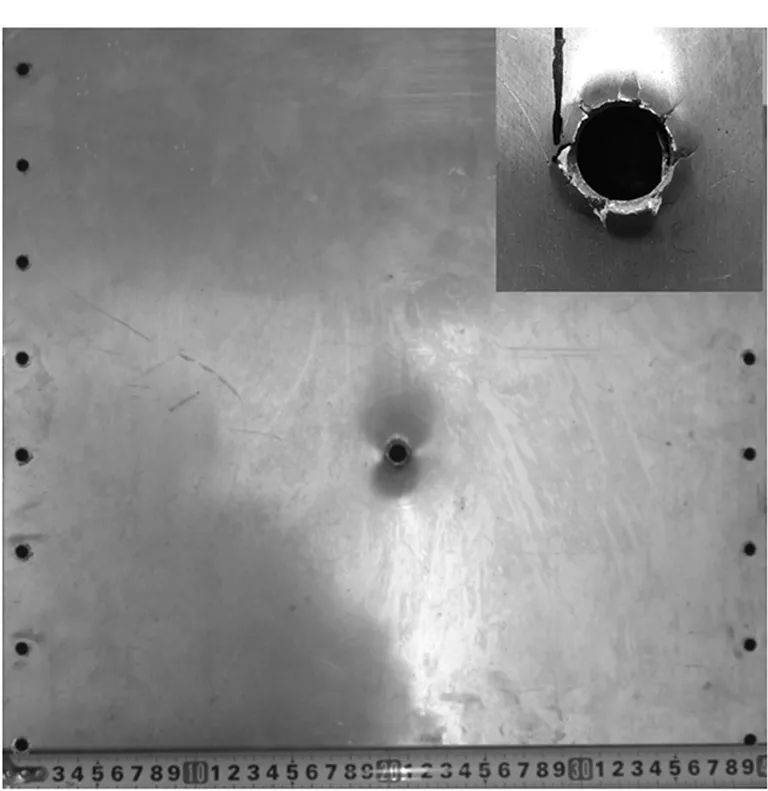

2.3 容器面板变形

图8为vi=909 m/s时试验后的前后面板,前面板未出现明显变形,破坏模式以剪切冲塞为主[8];而后面板撞击位置区域附近存在一定程度的碟形变形,穿孔周围存在几道微小的裂纹,呈花瓣状开裂。由于面板的变形量较小,难以使用传统的测量方法获得,因此采用精度为0.085 mm的MetraScan三维扫描仪对前后面板进行扫描。扫描时将面板置于参考水平面,即可以得到面板表面与参考水平面距离,间接获得面板的变形情况。面板的变形云图如图9所示,从图中可以看出前面板与参考水平面的距离略大于面板厚度,大部分集中在4~5 mm之间,且变形分布较为均匀;而后面板的大变形主要集中在撞击点附近,且变形程度大于前面板。

(a) 前面板(a) Front panel

(b) 后面板(b) Rear panel图8 容器的面板变形(vi=909 m/s)Fig.8 Deformation of the container panels (vi=909 m/s)

(a) 前面板(a) Front panel

(b)后面板(b) Rear panel图9 面板变形云图(vi=909 m/s)Fig.9 Deformation contour of the panels (vi=909 m/s)

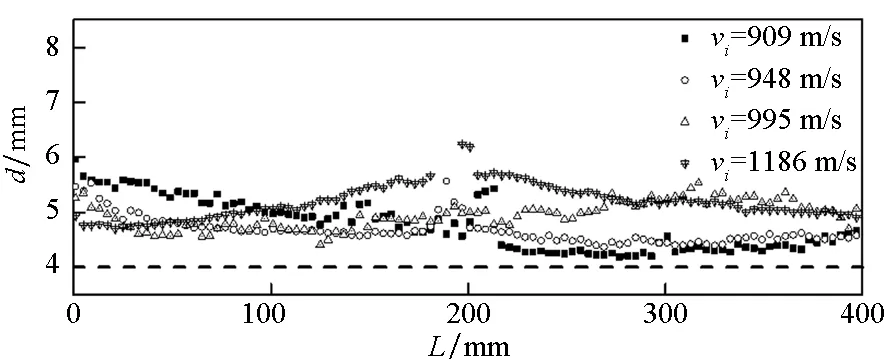

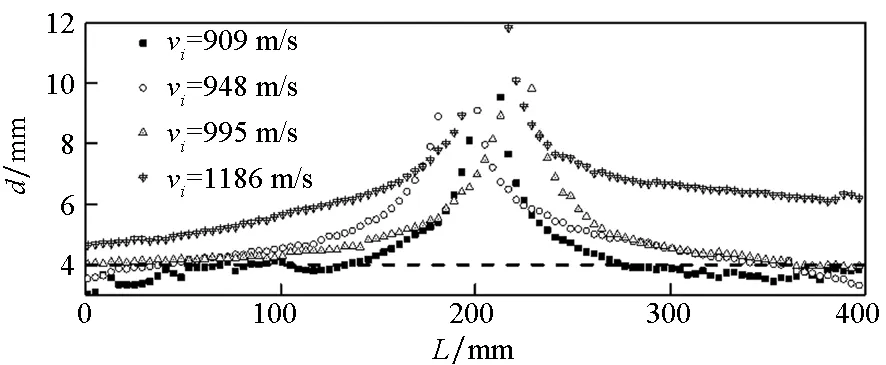

以面板左下角为原点建立直角坐标系,得到面板沿x和y方向与参考水平面最大距离d,如图10所示,横坐标L为距原点距离。由图可知前面板的变形曲线较不光滑,变形范围随着撞击速度的增大沿撞击点向四周扩展,撞击速度对最大变形的影响较小;不同速度的后面板变形曲线形状较为一致,撞击位置两侧变形较为对称。撞击速度的增大不仅使得破片穿出阶段的速度增大,也增大了穿出前作用在后壁面上的液压载荷,因此后壁面的最大变形及变形范围都随着速度的增大而变大,撞击速度较小时远离撞击位置处几乎不存在变形。从图中还可以发现破片穿孔的直径约为11 mm,为破片直径的1.16倍。

(a) 前面板x方向(a) Front panel in x direction

(b) 前面板y方向(b) Front panel in y direction

(c) 后面板x方向(c) Rear panel in x direction

(d) 后面板y方向(d) Rear panel in y direction图10 面板与参考水平面最大距离Fig.10 Maximum distance between the panels and reference level surface

利用上述方法可以得到前面板入射孔中心位置,并计算得到入射孔中心与传感器的距离,结合P1、P2、P3传感器压力峰值间隔时间,求得的初始冲击波从撞击位置至P2和P2至P3处的平均传播速度u1和u2,如表1所示。从表中可以看出,初始冲击波从撞击位置传至P2处时平均传播速度大于水中声速,且速度随着破片撞击速度的增加而增大;而当初始冲击波从P2处传播至P3处时,传播速度受破片撞击速度影响不大,均已经衰减到约1370 m/s,略小于水中声速。这可能是由于压力传感器的采样率有限,未能记录到初始冲击波的压力峰值导致。以vi=909 m/s为例,当P2和P3的压力峰值间隔时间分别减小1 μs和2 μs时,计算得到的平均波速分别为1408 m/s和1442 m/s。这也能解释图6(a)中P2处的压力峰值小于P3处的压力峰值这一现象。

表1 计算得到的冲击波平均波速

3 结论

1)高速破片撞击充水容器时,由于破片撞击后面板时产生的冲击波强度超过了水的抗拉上限,冲击波附近的水域在水的惯性作用下会出现空化气泡,气泡在后面板内表面从撞击点位置迅速沿径向扩展。

2)液压水锤初始冲击阶段,由于破片冲击入水产生冲击波接触前面板后发生反射,而入射波和反射波叠加在结构的流固耦合面会形成一定的负压区,因此距离撞击点较近的区域在初始冲击波压力脉冲过后会出现一个较大负压,而距离撞击点较远的区域则不受负压影响。容器底部的压力持续时间和形状受撞击位置影响不大。

3)利用三维扫描仪能得到高精度的容器面板变形数据,前面板整体变形较小,变形范围随着撞击速度的增大沿撞击点向四周扩展;而后面板穿孔呈花瓣状开裂,撞击位置区域附近存在一定程度的碟形变形,最大变形及变形范围都随着破片撞击速度的增大而变大。