城市轨道交通车辆转向架天线梁随机振动疲劳分析

2019-06-19张春玉王科飞李本怀张猛李晓峰

张春玉王科飞李本怀张 猛李晓峰

(1.中车长春轨道客车股份有限公司基础研发部,130062,长春;2.大连交通大学机车车辆工程学院,116028,大连∥第一作者,高级工程师)

城市轨道交通车辆转向架上的天线梁,是搭载车载信号的一种装置。天线梁包括横梁和辅助安装座,左右两端通过螺栓与转向架的构架端部连接。车辆运行过程中由于受轨道不平顺的影响,轮轨接触通过一系钢簧传递到转向架天线梁上,以激励的形式作用在结构上。因转向架构架频率范围较宽,在轨道的外载荷激励与构架上的安装部件产生频率相近时,若部件抗随机振动疲劳的能力不足,极有可能发生疲劳断裂失效[1-2]。此外,当结构固有频率分布与外载荷的动态交变载荷相接近时,容易发生共振疲劳破坏。天线梁常幅疲劳设计不能真实表达结构固有频率对其产生的影响,结构疲劳寿命预测应考虑随机载荷和结构固有频率,使预测结果更贴近实际。

本文首先对随机振动疲劳理论进行了总结分析,然后对转向架天线梁进行了疲劳仿真分析和结构优化,并与实际运行线路的动应力测试结果进行对比,最后总结归纳整套随机振动疲劳分析方法。

1 随机振动疲劳理论

疲劳损伤指外载荷往复产生的损伤累积,是外载荷使材料性能逐渐衰减的过程。外载荷分为等幅载荷和随机载荷,两者的激励过程会引起不同的材料疲劳损伤。等幅载荷应力幅为其应力峰值,随机载荷的应力幅用均方根值表达。

轨道车辆运行时的激励载荷是随机的。在服役过程中,随机载荷对结构疲劳寿命的影响非常大。分析随机振动疲劳需根据载荷谱计算结构应力响应谱,可从频域和时域两个方面进行分析。其中:频域分析可计算得到应力功率谱特性曲线,时域分析可得到应力的时间历程特性曲线[3]。疲劳寿命分析一般在时域内进行,先对部件结构进行单位载荷分析,获取结构的应力/应变随时间的变化历程,将载荷谱按照幅值大小分级,通过雨流计算法提取不同载荷等级下的应力循环次数。再采用不同焊接接头的疲劳应力-循环次数(S-N)曲线及累积损伤法,分析得到结构的寿命[4]。然而该方法下的模拟仿真分析,处理长的时域信号异常困难,对随机动态载荷更是没有好的处理方法。如果随机载荷输入的信号过少,零部件在实际线路的载荷边界条件不能在仿真模型中体现,将会导致所输出的分析结果误差过大。

频域疲劳分析是将结构在时域内的线路载荷谱通过傅里叶变换转化为频域内的功率谱,通过频响分析得到结构的传递函数,然后将载荷激励谱与频响分析得到的结构应力进行拟合,从而获得结构的应力功率谱。根据焊接接头的S-N曲线及累计损伤法,则可计算出结构疲劳寿命。频域随机振动疲劳分析的核心是得到结构的应力功率谱[5]。相比于时域分析法,频域分析法计算随机载荷的过程更加方便,不需太多的数据量就可以反映出结构的运营载荷环境[6]。

本文采用Ansys作为有限元分析软件[7-9],将线路时域内的加速度谱变换为频率内的载荷激励谱[10],作为仿真分析的输入条件,并结合Dirlik公式和线性疲劳累积损伤法对天线梁的疲劳问题进行分析,预测其疲劳寿命。

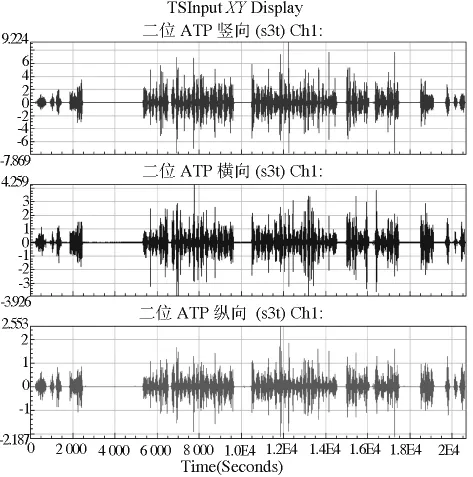

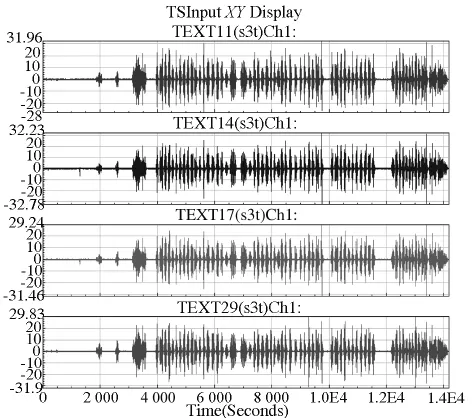

图1 转向架构架端部加速度波形截图

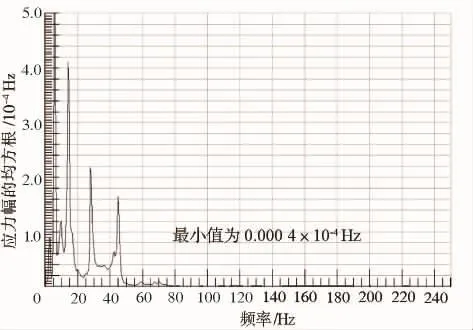

图2 天线梁纵向激励载荷谱

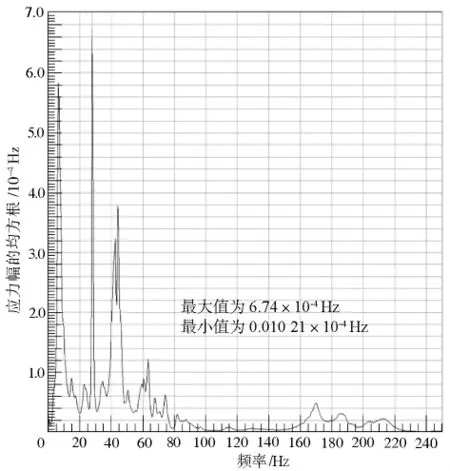

图3 天线梁横向激励载荷谱

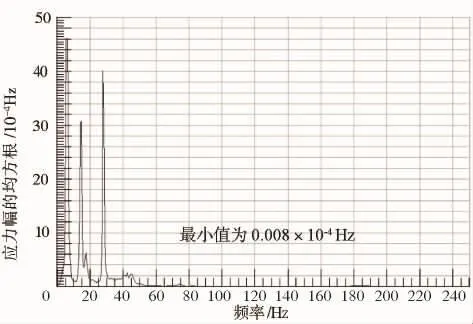

2 天线梁随机振动疲劳分析

天线梁安装在转向架构架的端部。将构架端部加速度数据(数据截图如图1)通过傅里叶变换,转化为频域信号的载荷激励谱。天线梁的纵向、横向及竖向的载荷激励谱如图2~4所示。

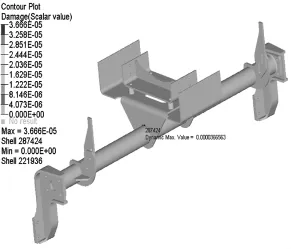

通过输入某地铁线路实测的载荷谱数据,对天线梁进行随机振动疲劳仿真分析。在该线路全程来回往返开行63 km的载荷谱作用下,天线梁结构最大累积损伤发生位置位于其辅助安装座与横梁连接焊缝处(见图5),损伤值为3.67×10-5。根据线性累加,在开行350万km时的损伤值为2.04,大于损伤规定的阀值1,不满足合同中对疲劳寿命的要求。

对天线梁的疲劳薄弱点分析发现,其横梁局部位置的刚度值过低,导致局部模态低,不能满足振动疲劳要求。因此,在横梁与辅助安装座位置焊接补强筋板,优化原结构形成新型的双筋板结构。结果显示,双筋板结构比单筋板结构稳定,局部模态数值增加明显,双筋板结构可满足横梁振动疲劳要求。

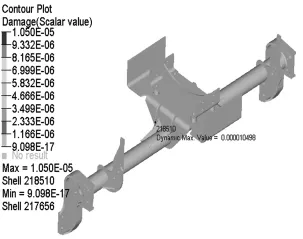

对天线梁优化后的双筋板结构进行模拟,依据频域下的随机振动疲劳分析,在线路运营一个往返全程载荷谱作用下,结构最大累积损伤值发生位置为补强翼板圆弧处,焊缝处的最大疲劳损位置转移到了筋板母材处,如图6所示,最大损伤值为1.05×10-5。根据线性累加,天线梁新型结构对应350万km的损伤值为0.59,小于损伤规定的阀值1,能满足在线路上运营350万km的要求。

图4 天线梁竖向激励载荷谱

图5 天线梁原结构振动疲劳损伤云图

图6 天线梁新型结构损伤云图

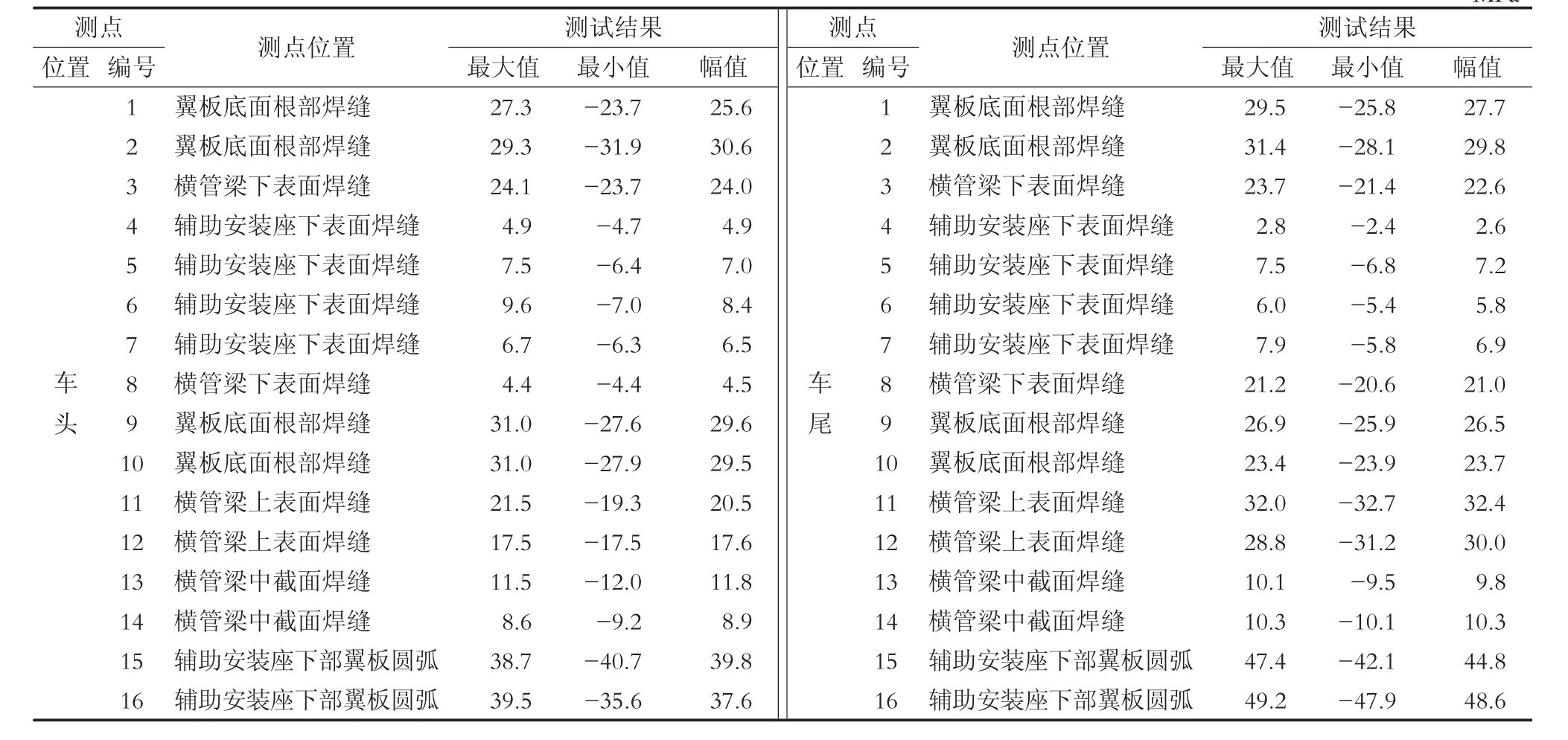

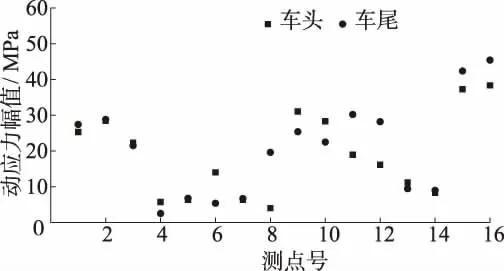

表1 天线梁新型结构动应力测试结果 MPa

3 天线梁新型结构线路振动疲劳测试

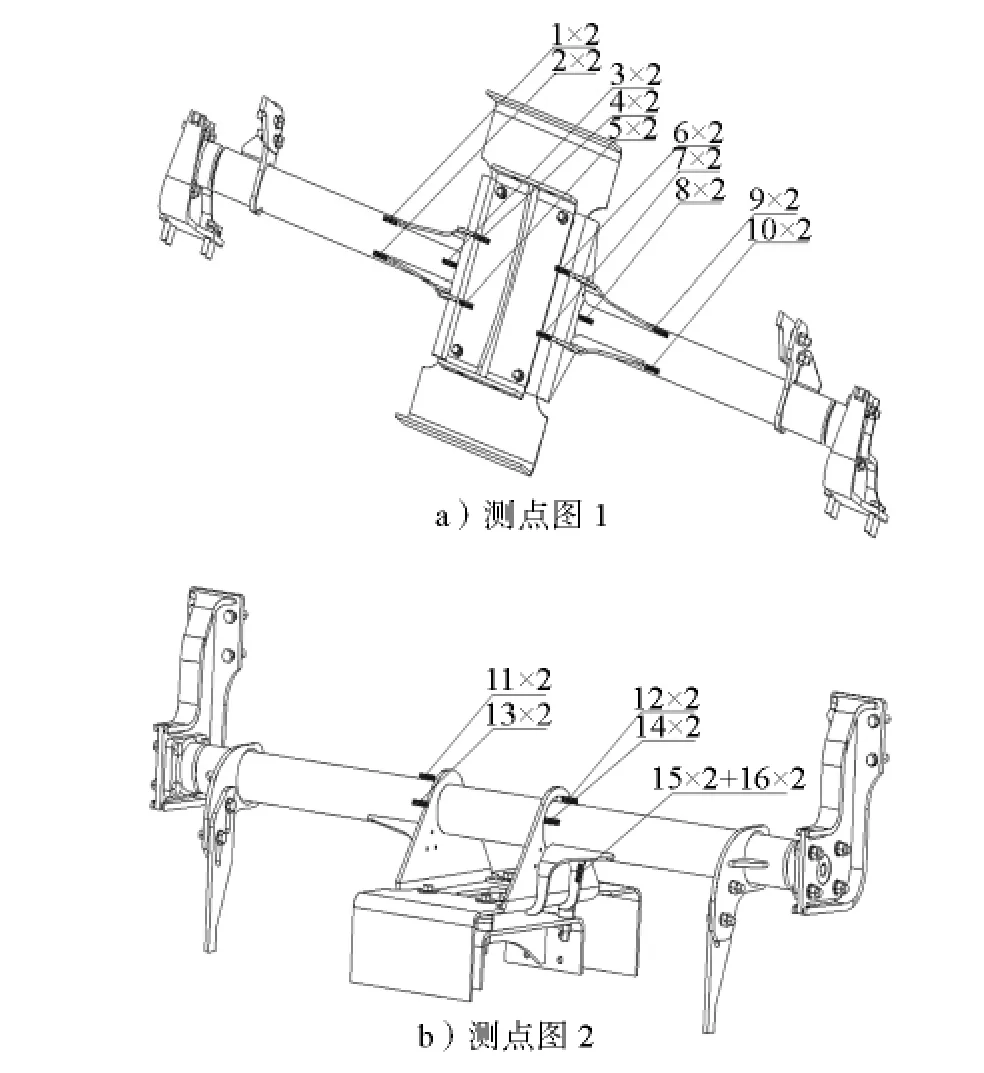

该线车辆转向架天线梁新型结构的动应力测试布点如图7所示。线路数据采集后,对包括尖峰滤波、50 Hz工频噪声滤波、共模噪声滤波、零漂修正及小波处理等原始数据进行测试前处理。根据天线梁新型结构实测得到的动应力数据,依据Miner线性累计损伤法则[11]和材料(焊接接头)的S-N曲线,结合母材/焊缝的许用疲劳极限,对天线梁测点的位置进行疲劳强度评估[12]。转向架天线梁新型结构测点两次测试的动应力最大值、最小值和幅值如表1所示。各测点的动应力测试结果截图如图8所示。350万km等效应力值如图9所示,其最大幅值为48.6 MPa,出现在2号天线梁座下部的翼板圆弧处,对应损伤值为0.66。可见,天线梁新型结构可以满足在线路上运营350万km的要求。

通过对比可知,结构疲劳损伤薄弱位置与线路测试试验位置一致,仿真分析与试验损伤值误差为11%,分析结果与试验结果一致性较好。此结构对天线梁结构优化具有重要的指导作用。

图7 新型天线梁结构动应力测点图

图8 天线梁新型结构动应力测试结果截图

图9 天线梁新型结构测点350万km等效应力幅值

4 结语

天线梁的服役是一个很漫长的过程,按理应该是一个超高周疲劳,但由于试验条件和数据的限制,本文没有考虑材料超高周疲劳特性的变化。

转向架天线梁仿真分析结果与实际线路动应力测试结果对比表明,随机振动疲劳分析方法可以反映转向架天线梁疲劳的真实运行特点,能够为产品的设计和试验验证提供有力的指导。用Ansys软件进行频域分析,将线路时域内的运行加速度谱变换为频率内的载荷激励谱作为仿真分析的输入条件,结合Dirlik公式和线性疲劳累积损伤理论的仿真分析体系,可对天线梁的疲劳问题进行良好预测,进而指导优化改进天线梁部件结构。这一套方法体系也可供其他随机振动的工程问题研究作参考。