浅谈ROMJIG型动筛跳汰机的常见故障及对策

2019-06-19孔令强符福存蒋年武

孔令强,符福存,蒋年武,相 阳

(兖州煤业股份有限公司兴隆庄煤矿 ,山东 兖州 272102)

0 前言

近几年来由于动筛跳汰机结构紧凑、工艺简单、自动化程度较高、节约水资源、易于维护等特点,广泛地被运用在块煤排矸选煤工艺系统中。兴隆庄煤矿选煤厂1999年采用了由德国KHD公司研制的液压驱动ROMJIG型动筛跳汰机,处理块煤中的矸石,经过十几年的运行,在动筛跳汰机的运行维护保养过程中,积累了许多丰富和宝贵的实践经验。

1 动筛跳汰机工作原理

1.1 结构特征

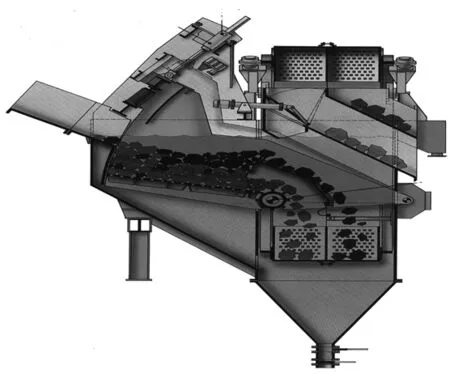

动筛跳汰机主要由提升轮、驱动装置、槽体、筛板、排矸轮、入排料溜槽组成。根据驱动装置的不同,动筛跳汰机分为液压驱动式和机械驱动式2类。兴隆庄煤矿选煤厂采用的是液压驱动式动筛跳汰机。外观如图1所示:

图1 外观示意图

1.2 工作原理

动筛跳汰机在工作过程中,槽体内充满一定高度的水(40~43m3),位于水中的动筛机构在液压缸的驱动下,绕销轴作上下摆动。物料进入动筛跳汰机槽体之后,物料和筛板在驱动装置的驱动下在水中上下运动。在运动过程中,当驱动装置驱动上升时,物料与筛板没有相对运动,而水介质相对于物料是向下运动的;当驱动装置驱动筛板下降时,物料颗粒因重力和水介质的阻力作用,所产生的加速度小于筛板下降的加速度时,水介质形成相对于动筛筛板的上升流,床层因而悬浮。当颗粒下降速度小于动筛筛板的下降速度时,物料在水中作干扰沉降,并使床层有足够的松散度和松散时间,实现物料按密度有效分层。分层的轻、重物料分别进入双道提升轮中,依靠双道提升轮脱去水分,并将分离出来的煤及矸石送入各自的排料溜槽中。透筛细粒物料由底部槽体排料口运用斗式提升机排出。

1.3 兴隆庄煤矿选煤厂动筛排矸工艺流程

入厂原煤采用双层分级筛,上层筛孔为300mm,下层筛孔为50mm。50~300mm粒级大块原煤进入动筛跳汰机分选,选后产品分别为块煤和矸石,块煤和块矸石均采用固定筛提升板脱水。透筛物采用斗式提升机脱水,之后与入厂双层分级筛≤50mm的筛下物混合进入主洗系统。本设计除入厂皮带设有带式除铁器外,还将动筛跳汰机分选出的50~300mm粒级的块精煤进入清水斜轮以除去块煤中的木质类杂物。矿井毛煤经双层分级筛分级后,大于300mm粒级物料进入破碎系统,处理后仍进入动筛跳汰机分选。分选工艺流程见图2。

图2 工艺流程图

2 常见故障分析及对策措施

2.1 筛板堵塞,分选精度降低

为使ROMJIG动筛跳汰机能平稳工作,获得理想的分选效果,不但要给煤量均匀,而且规定分选粒度应在50~300mm之间。①当小于50mm的物料,特别是扁平片状物料超过15~20%时,筛板孔(18×140mm条缝筛)堵塞的几率大增,影响床层松散,降低分选精度;细颗粒物料透筛过多,造成排料提升斗子不脱水,提升水量过大,造成下道工序皮带拉水;②当大于300mm的物料超过10%~15%时,还会堵塞矸石排料道或块煤排料道事故,过大矸石物料还会卡死排矸轮,造成块煤过矸,影响产品质量。

解决方案:在ROMJIG动筛跳汰机入洗缓冲仓前加分级筛,筛孔Φ50mm,进行预筛分,先期排除大量≤50mm的物料,然后再进入ROMJIG动筛跳汰机分选,取得良好效果。②为了减少或者降低大于300mm粒度级的物料量,把入厂皮带分级筛筛孔直径有原来的300mm改为260mm,使入选粒度上下限比有原来的6比1降低为5.2比1,解决了大块物料超限而堵塞排料溜槽以及卡死排矸轮的问题。

2.2 排矸轮传动系统掉链子。

ROMJIG动筛跳汰机在运行过程中经常会由于木质杂物、风筒布、胶皮管等落入排矸轮传动系统缠绕造成掉链子事故,此类事故处理较为麻烦,需要放掉跳汰机箱体内的全部水才好处理,放水、补水用时较长,恢复生产较慢。

解决方案:

(1)在入厂皮带机头、机尾,以及在大于300mm粒级物料进入破碎系统前,都增加电磁吸铁器,进行除铁处理。

(2)在大于300mm粒级物料经过破碎系统后的皮带机头增设托辊联动除木器,靠惯性除去大型枕木,减少枕木进入跳汰机的量。如图3所示:

图3 托辊联动除木器安装示意图

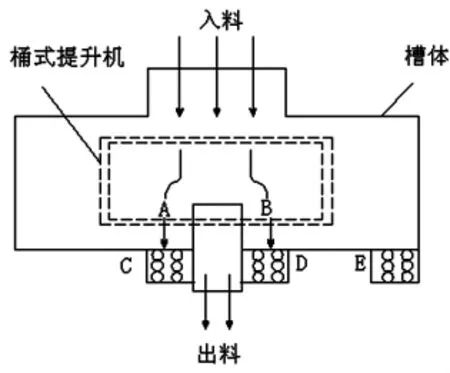

(3)小型木渣类杂物,ROMJIG动筛跳汰机采用漂浮除杂,即小型木质杂物随溢流水漂浮排到溢流口,通过人工捞出机外的方式清除。如图4所示:

图4 漂浮除杂装置

兴隆庄选煤厂ROMJIG动筛跳汰机漂浮除杂,是在原E点除杂槽基础上增加C、D两点除杂槽,入料中的杂物木片经水面扰动,受排料水流牵引汇聚至A、B两点,在C、D两点增设除杂槽后,结果显示除出的木渣片(块)量大大增加,除杂效果十分明显。

(4)根据矿井木渣量的多少,跳汰机箱体1或2天放水一次,进行木渣、铁器等杂物人工清除。以上措施大大降低吊链事故的发生。另外,诸如圆环链被损坏、排矸轮被卡住、排矸轮轴头焊接处开裂以及提升轮矸石段隔板遭到损坏等现象,需要对这些部件进行定期的检查和维修处理。

2.3 ROMJIG动筛跳汰机液压油温高,停机等事故

动筛跳汰机在运行过程中泵站由于油温升高而导致液压系统自动停机的现象也时有发生。泵站油温一般设定在70℃,当油温超过65℃时,会造成提升油缸动作缓慢,影响床层分散,降低分选精度;同时也会造成排矸系统的排矸轮转动缓慢,矸石不能及时排出,矸石积压,产生过矸等质量问题。油温继续升高超过设定值,就会停机,影响生产。

造成液压油温升高的主要原因有:①冷却水流量小,不能有效带走热量;②冷却器交换效果差,③冷却器内部产生水垢等。

解决方案:①定期更换补充新鲜冷却水,或采用大循环增加冷却水容量,有效降低油温。②更换大面积冷却器,冷却面积由原来的1m2增加到20m2,改造后冷却效果十分明显,由此产生的事故大为降低。③定期清理冷却器内的水垢,提高热交换效果。

2.4 液压系统主油泵、提升油缸及缓冲油缸进出油路电磁阀阀芯堵塞。

ROMJIG动筛跳汰机在运行过程中,由于缸体、油泵、阀芯磨损、管路老化、液压油被污染等原因会产生铁屑等细末杂质造成电磁阀阀芯堵塞,过油量少,从而出现提升、排矸等系统动作缓慢、乏力,提升行程不到位、排矸轮转动缓慢等问题,影响床层松散,分选精度下降,影响产品质量。

解决方案:定期清洗液压油过滤器的滤芯、油管。在更换新缸体、油泵马达等原器件时注意用液压油泵来冲洗新件,以除去附着在油路表面的杂质。对泵站油箱底部的沉淀物定期进行清理、清洗,同时注意油箱内部避免进入粉尘杂质。根据季节变化及油质使用情况定期更换液压油。注意液压油脂驱水剂变色硅胶颜色的变化,当颜色由蓝变红超过80%以上时,及时进行烘干,恢复其吸水性能。以此保障液压油脂清洁,液压系统性能稳定可靠,为动筛跳汰机的正常运转提供必要条件。

2.5 矸石带煤

矸石带煤的原因:①挡煤帘磨损严重,排矸口超过规定宽度,排放量大,矸石带煤。②床层紊乱,分层不好。

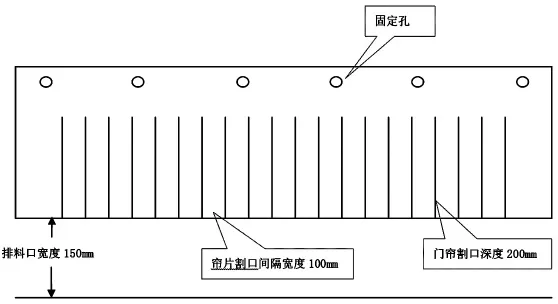

解决方案:①ROMJIG动筛跳汰机在长时间的生产运行过程中,矸石对挡煤帘的磨损非常严重,经常会磨损成波浪形边沿,必须定期检查更换。当排矸口最宽处宽度>250mm时,就要考虑更换,更换时要保持挡煤帘边沿齐整,保证排量厚度一致。②床层紊乱,分层不好,产生的原因很多,前边已有论述,此处不再赘述。挡煤帘图5所示:

图5 挡煤帘示意图

2.6 动筛跳汰机洗水中细煤泥堆积

动筛跳汰机洗选生产一定时间后会有大量煤泥积聚,洗水浓度可达150 g/L以上,影响动筛跳汰机正常分选,紧靠补充产品带走的水量,不能缓解由于煤泥增加造成洗水浓度增大的问题。

解决方案:兴隆庄煤矿选煤厂ROMJIG动筛跳汰机排矸系统采用自循环洗水处理系统,为了把更多的煤泥带出机外,防止煤泥积聚,①兴隆庄煤矿选煤厂采用4组FZ14煤泥水力旋流器进行浓缩分级,其底流进入高频振动筛进行脱水,达到排泥、净水效果,洗水浓度可以降到50 g/L以下,使复杂的煤泥水处理系统得到了简化。②在动筛跳汰机箱体底部安置循环水泵,入口设在斗式提升机尾轮上方,出口设在入料溜槽处,将箱体内煤泥水上下循环,防止煤泥沉积箱体底部,促进煤泥进入水力旋流器浓缩排泥,降低洗水浓度。③当上述排泥无法达到净水目标时,还可以把动筛洗水引入主洗系统进行处理,采取换水降低洗水浓度,保证分选效果。

2.7 排矸轮传动装置漏水。

ROMJIG动筛跳汰机排矸轮传动装置漏水是一个普遍而又常见问题,长期漏水不但损坏轴承设备,而且污染环境,影响文明生产。

解决方案:技术人员经过观察研究,把盘根室长度由原来的40mm改为60mm,增加了密封室的长度,加盘根数也由原来的3根增加到5根,盘根更换周期有原来的1个月延长到了3个月,基本根治了其漏水问题。

3 结语

兴隆庄煤矿选煤厂采用ROMJIG动筛跳汰机块煤排矸,经过长期的实践,积累了许多有效的维修维护管理经验,驾驭了ROMJIG动筛跳汰机各项性能,设备故障率显著降低,生产效率、产品质量显著提高,并取得了显著的经济效益、社会效益。