采煤工作面应力叠加区的顶板管理探索

2019-06-19华乐,刘峰,强伟,张勇

华 乐 ,刘 峰 ,强 伟 ,张 勇

(1.兖州煤业股份有限公司鲍店煤矿,山东邹城 273513;2.兖州煤业股份有限公司济三煤矿,山东 邹城 272069)

1 工作面概况

工作面可采推进长度1457/1610m,面长103/210m。工作面煤层厚度3.00~3.47m,平均3.29m,埋藏深度-525m,基础储量139.5万t。

工作面位于矿井东南部,西部上方为白马河。工作面设计停采线位于白马河西河堤以西346~390 m,工作面切眼位于白马河东河堤以东929~1061m。地面为塌陷区及河流。103下05综采面是南翼十采区第五个区段的3下煤工作面。该工作面位于十采区中部,为十采区3下煤层第五个区段的工作面。东起工作面切眼,西至工作面设计停采线,北邻103下04工作面采空区,南邻尚未开采的103下06工作面,工作面煤层顶底板情况见表1。

表1 煤层顶底板情况一览表

103下05工作面北顺槽为运输顺槽,沿103下04工作面采空区布置,中间留设3m隔离煤柱,靠工作面内侧布置胶带输送机;南顺槽为轨道顺槽及中间巷,为实体巷道,巷道几何参数及支护形式见表2:

表2 巷道几何参数、支护形式及用途一览表

2 封闭前的顶板管理

工作面上方为103上05和103上06工作面采空区,上分层因设计上的原因留设8米煤柱。103下05工作面受矿井接续影响,工作面于2015年12月份组织封闭,2016年3月份启封后组织生产,临时封闭3个月。

2.1 工作面顶板管理

2.1.1上网要求

工作面推进至距临时停采位置3m时,全面上单层金属网,金属网使用1.3×7.8m的菱形网,临时停采后保证网喝至支架顶梁以里1m,面前全面辅网至底板。

2.1.2顶板锚杆施工

工作面停采后在距离煤壁800mm处施工一排顶板锚杆,锚杆施工在架间,隔两架施工一根,间距约3m。在肩窝处按照与水平成75°的夹角斜向上施工一排锚杆,锚杆施工在架间,隔两架施工一根,间距约3m,肩窝锚杆与第一排锚杆错茬施工。

2.1.3煤壁锚杆施工

煤壁施工2排锚杆,排距自肩窝分别为1m、2m,间距3m,锚杆位置布置在煤壁每个支架中间,呈三花眼布置并与顶部锚杆错茬施工。施工过程中可根据现场实际情况适当加大支护密度。

2.1.4其它工程质量要求

工作面采高确保3.2±0.1m,工作面支架立柱活柱行程不小于500mm。局域采高过低处,在主顶梁下打点柱的形式预防封闭期间支架被压死。

工作面支架全部拉超前架,并将插板伸出,打出护帮板,全面无空顶空帮现象。煤壁片帮时采用护帮板打木料的形式护帮。

2.2 顺槽顶板管理

2.2.1轨顺超前支护顶板管理

轨顺采用ZT107000/22/38型顺槽超前支架组进行支护,超前维护距离约40m。末号架外侧切顶线处至顺槽支架后尾采用单体液压支柱配合一字梁维护顶板,一梁三柱。

2.2.2运顺超前支护顶板管理

运顺靠转载机外侧沿工作面推进方向使用2排1000×800mm十字顶梁(一梁三柱)进行支护,转载机里侧沿工作面推进方向使用1排1000mm一字梁(一梁三柱)进行支护,金属顶梁维护段约30m(至破碎机位置),金属顶梁维护段往外至转载机头施工2排走向单体(转载机里、外侧各1排),转载机头向外采用在人行道顶板下打1排支柱的方式支护,总维护距离不小于120m。

3 工作面现状

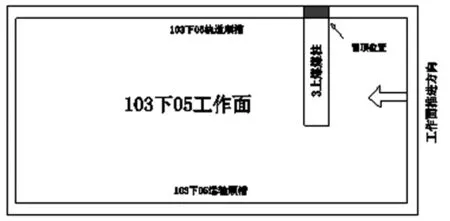

103下05工作面于2016年3月份组织生产后,轨顺超前支护外段出现两处小型顶板垮落区,且轨顺靠外帮侧出现钢带断裂、锚杆失效现象。顶板垮落区距工作面约40m,位于上分层煤柱区斜下方,垮落范围 1.6m×1.6m×0.5m、2.4m×1.2m×0.5m,且附近约20m范围顶板破碎并伴随顶板淋水现象。超前支护前头至顶板垮落区靠外帮连续多处第二根顶部锚杆失效、钢带断裂。巷道变形量显著增大。工作面示意图如图1。

图1 工作面示意图

4 原因分析

4.1 超前支撑压力影响

103下05工作面位于兖州向斜轴部,煤层埋深大,应力集中程度较高,矿震现象比较频繁,顶板压力大,易造成局部顶板破碎,受矿震活动影响,超前动压影响范围大。

4.2 煤柱应力重新分布影响

工作面上方留设8m煤柱。上方煤柱两侧应力圈之间的岩梁较小,裂隙带悬臂梁前端下沉后,悬臂梁后端即煤柱上方岩梁也会产生裂隙变形,裂隙带贯通。由于煤柱宽度较小,煤柱两侧均采空后,煤柱两侧应力交合,缓沉带的下位岩梁也产生轻微裂隙,缓沉带变为不发育的裂隙带,形成一个新的跨度较大的应力供雏形。工作面启封后,受采动影响煤柱上方的岩梁产生一定程度的裂隙、缓沉带压力转移,应力重新分布,逐步形成新的应力平衡。

4.3 支护质量影响

103下05轨顺2014年3月份开始施工,2014年年底施工完毕。根据“三减三提”项目规划对103下05轨顺进行了支护材料优化,3下煤实体顺槽减掉了顶部锚杆托盘。2014年全矿均使用小螺帽锚杆,大螺帽锚杆在2015年3月份才开始投入使用。此支护方案在正常组织生产时能够满足支护要求,但没有考虑到临时封闭后的顶板下沉、压力集中。

4.4 地质构造影响

冒顶范围没有特殊地质构造,但冒顶范围处由于顶板裂隙发育区,顶板有淋水,围岩变形,顶板弱化,岩体铰接程度下降。

4.5 顶板岩性分析

103下05工作面伪顶不发育。直接顶为粉砂岩,泥质胶结,致密较坚硬,层理不明显,节理较发育,比较破碎,f=4~5,平均厚度2.19m。老顶为粉细砂岩互层,以灰白色细砂岩为主,夹深灰色粉砂岩条带,成分主要为石英、长石,含少量黑色矿物,泥硅质胶结,致密坚硬,发育缓波状层理,节理较发育,f=6~7,平均厚度4.7m。

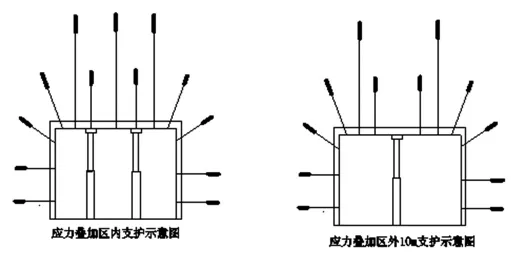

经分析造成顶板垮落原因有:一是顶板垮落区位于超前支撑压力及上分层煤柱压力叠加区,应力集中程度高。二是支护强度低,顶部锚杆减少拖盘在工作面正常生产期间能够满足支护要求,但受矿井接续影响,工作面组织了临时封闭,启封后受采动影响,造成工作面压力集中。三是顶板垮落范围顶板裂隙发育,受顶板淋水影响,顶板相对弱化。应力叠加示意图如图2。

图2 应力叠加区示意图

5 分段、分时支护方案

5.1 垮落区顶板维护

采用木料接顶,下全断面工字钢棚维护顶板,一梁四柱,维护范围20m。由于冒落的拱高不超过1m,跨度较小,而且顶板岩石不继续冒落。首先在冒顶区两侧架设掩护棚,采用长料搭在冒顶两头完好的棚架上,然后在凉棚的掩护下进行出矸、架棚等操作。架完棚以后,再在凉棚上用木料把顶接实。

5.2 垮落区两侧顶板维护

在原有支护基础上巷道两侧各10米采用敷设两路走向钢带,补打锚索加强支护。距离煤壁0.5m采用GDⅡT 140/20Q/YZK 034型钢带沿巷道走向敷设,钢带抄手连接。锚索采用规格为Φ22×7000mm的锚索,间距3m,锚索预紧力6~8t,钻孔直径30mm,采用两支MSCK23/70Q/YZK 033树脂药卷锚固。锚索托盘:采用220mm×220mm×20mm平托盘。

5.3 原始巷道支护方案

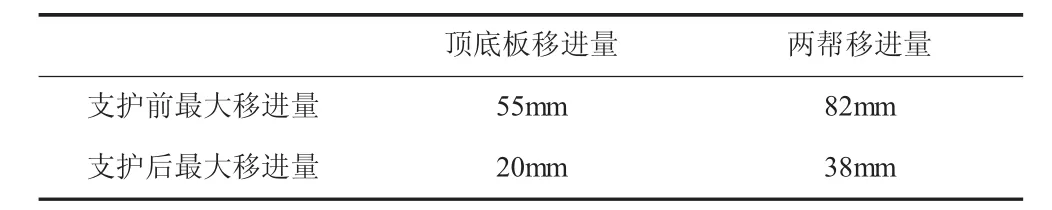

将压力区域划分为三个区域:Ⅰ区为顶板应力叠加区约20m;Ⅱ区为顶板应力叠加区外10m;Ⅲ区为压力区附近煤帮。根据工程实践及计算机数值模拟分析,确定如下指标:

Ⅰ区——应力叠加区顶板离层值,20mm;

Ⅱ区——应力叠加区外10m范围顶板离层值,30mm;

Ⅲ区——两帮相对移进量,100mm。

若上述指标超过规定值,应及时调整支护形式。Ⅰ区增加锚索数量,锚索呈五花眼布置。第一排布置两根锚索,第二排布置一根锚索,第三排布置两根锚索,以此类推。并在布置一排锚索的钢带下支设两棵单体液压支柱。Ⅱ区每隔一排增加两根锚索,并在未增加锚索的钢带下施工一棵单体液压支柱。Ⅲ区每排增加一根锚杆。

为提高支护效果、有效控制巷道变形,在原有支护的基础上增加锚索并加设点柱。通过锚杆、锚索主动支护加上刚性支护共同作用,形成一个多层次支撑拱,以达到有效控制巷道变形的目的。支护示意图如图3。

图3 支护示意图

6 效果监测

分别在应力叠加区及应力叠加区外前后10米内各布置两个测点,每天对顶底板移进量和两帮移进量进行监测。观测数据见表3、表4、表5、表6:

表3 应力叠加区内测点1(工作面方向)

表4 应力叠加区内测点2(停采线方向)

表5 应力叠加区外测点1(工作面方向)

表6 应力叠加区外测点2(停采线方向)

通过上面数据可以看出,通过加强支护顶板下沉量及两帮移进量都得到了有效控制。

7 经济效益和社会效益

避免了工作面顺槽因应力叠加造成回采期间的顶板管理困难,实现了采煤工作面特殊条件下的安全快速回采。工作面月推进度240m,超预期计划40m。经济效益:

8 结 语

通过分段、分时支护可有效控制工作面压力叠加区的巷道变形量,减少煤柱应力“钟”形分布与超前支撑应力叠加对巷道造成的破坏。巷道围岩的变形和塑性区的控制效果明显,确保了巷道的整体稳定性,可以满足生产需要。