突出煤层掘进工作面综合防突措施研究

2019-06-19郭旭峰

郭旭峰

(山西新元煤炭有限责任公司,山西 阳泉 045000)

1 概述

山西新元煤炭有限责任公司3412进风巷位于井田一水平四采区,工作面西邻3411工作面,南邻西胶带运输大巷、西辅助运输大巷、西回风大巷(北),东邻3413工作面,北抵新元矿矿界。3412进风巷设计长度为1946m,巷道断面规格为:宽×高=5.2×3.2m,回采煤层为3#石炭系煤层,煤层平均厚度为2.4m,煤层平均倾角为6°,根据相关部门对新元矿3#煤层瓦斯鉴定结果显示,3#煤层相对瓦斯涌出量为21m3/t,绝对瓦斯涌出量为209.93m3/min,煤层具有瓦斯突出危险性。

3412进风巷沿3#煤层底板平行掘进,掘进工作面无伪顶,直接顶主要以炭质泥岩为主,平均厚度为3.8m,基本顶主要细砂岩为主,平均厚度为7.2m,工作面采用综合机械化掘进工艺,截至目前巷道已掘进560m。巷道在前期掘进期间受煤层高浓度高压力瓦斯影响,工作面瓦斯浓度在0.8%~1.2%之间,经常出现工作面瓦斯超限断电现象,且巷道在掘进至220~490m之间共计发生三次瓦斯突出事故,最大一次突出事故时突出煤量达52m3,突出瓦斯量达8.7m3,造成工作面支护及机电设备损坏严重,经济损失达72万元,严重威胁着巷道安全施工。对此山西新元煤炭有限责任公司通风部防突队通过技术研究,决定对3412进风巷后期掘进期间,采取“瓦斯预抽+超前卸压+钻孔注水+松动爆破”等综合防突措施,力求保证巷道安全快速掘进。

2 3412进风巷综合防突措施应用

2.1 瓦斯预抽防突技术措施

1)原理:通过对掘进煤层施工抽放钻孔、建立抽放系统进行瓦斯预抽,可有效降低煤体内瓦斯浓度及压力,使煤体卸压释放部分弹性潜能,提高煤体透气性及强度,加大了煤体抗突出阻力。

2)瓦斯抽放系统:采用ZDY4000S钻机以及长度为1.5m,直径为64mm钻杆,并配套直径为105mm钻机钻头10个,直径为133mm扩孔钻头2个等进行钻孔施工;采用型号为BJW60YJ型水环式真空泵作为移动抽放泵,泵站抽放瓦斯能力为72m3/min;采用直径为200mm,长度为5.0m无缝钢管作为抽放管路;采用聚氨酯作为封孔材料,封孔长度不得低于8.0m。

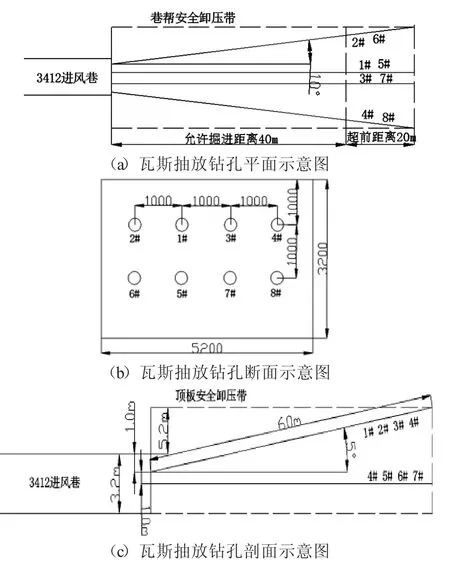

3)抽放钻孔布置参数:①3412进风巷掘进工作面共布置两排瓦斯抽放钻孔,每排布置四个钻孔,上排钻孔距顶板1.0m布置,下排钻孔距顶板2.0m布置,钻孔间距为1.0m,钻孔深度为60m;②上排钻孔以5°仰角布置,下排钻孔垂直工作面煤壁布置,其中两帮钻孔与巷帮成10°夹角布置,如图1所示。③每个钻场瓦斯抽放时间不得低于10d,瓦斯抽放后掘进时超前允许掘进距离为40m。

图1 新元矿3412进风巷瓦斯抽放钻孔平、剖面示意图

2.2 超前卸压防突技术措施

1)原理:在掘进工作面煤体施工一定数量的超前钻孔,使工作面煤壁前方一定距离煤体卸压、释放瓦斯,并将应力集中带及瓦斯压力带向前推移,延长煤体卸压带(安全带),从而达到防突的目的。

2)超前卸压孔布置参数:3412进风巷掘进工作面共布置16个卸压孔,其中长壁与短壁卸压孔各八个且相间布置,长壁卸压孔孔深为32m,直径为105mm,短壁卸压孔孔深为3.5m,孔径为42mm,卸压钻孔均匀布置工作面煤壁断面上,中间孔垂直煤壁布置,帮孔与巷帮成15°夹角布置,顶孔成15°仰角布置,底孔成15°俯角布置;其中打一次长壁卸压孔允许掘进距离为20m,打一次短壁卸压孔允许掘进2.0m。

2.3 高压注水防突技术措施

1)原理:在煤体内施工注水钻孔并采用高压水作为动力挤压煤体,使煤体产生裂隙,加大了煤体透气性,从而使煤壁前方高浓度高压力瓦斯被提前挤压施工,并增大泄压带,从而降低煤体突出危险性。

2)注水系统:高压注水系统主要包括着3BZ-140/20型注水泵、压力表、高压注水管、封孔器、控制阀、流量表等,其中注水泵功率为55KW,注水压力为20MPa,注水流量为140L/min。

3)注水钻孔布置参数:3412进风巷工作面煤壁共布置两排高压注水钻孔,每排3个,第一排钻孔施工在距巷道顶板1.0m处,第二排钻孔施工在距巷道顶板2.5m处,钻孔直径为50mm,深度为25m,其中两帮钻孔与巷帮成30°夹角布置,中间钻孔垂直煤壁布置。

4)注水工艺:高压注水钻孔施工完后,采用高压泵依次向钻孔内注水,注水压力不得低于15MPa,在注水过程中发现邻孔有出水现象时及时停止注水,并开始对第二个钻孔进行注水,通过现场观察记录发现,第一个注水孔注水时间在10min左右,其它注水孔注水时间在6min左右。

2.4 松动爆破防突技术措施

1)原理:在煤层突出临界指标变化不明显时,采用松动爆破的方法时突出煤层产生距离震动,瞬间改变前方煤体应力及瓦斯动力状态,从而诱导煤体提前发生突出,保证巷道掘进安全。

图2 3412进风巷松动爆破炮眼布置参数及平剖面示意图

2)松动爆破施工工艺:①工作面共布置三排松动爆破孔,每排四个,钻孔间距为1.5m,钻孔排距为1.0m,第一排钻孔施工在距顶板0.5m处,钻孔排距为1.0m,钻孔深度为2.0m,钻孔直径为42mm,其中帮孔、顶底孔与煤壁成75°夹角布置,其它钻孔垂直煤壁布置,如图2所示;②每个钻孔填装一支长度为300mm,装药量为300g矿用乳化炸药,钻孔装药后采用水炮泥进行封孔,封孔长度不得低于0.5m,每次爆破钻孔数量不得超过五个。

2.5 防突措施指标选择

新元矿对3#煤层煤与瓦斯突出预测预报中采用煤岩体普氏系数f、钻屑解吸特征K1值以及破坏类型作为敏感指标,将突出区域分为三类:严重突出危险区域、突出危险区域和突出威胁区域。

1)严重突出危险区域:破坏类型为Ⅲ、Ⅳ、Ⅴ,岩体普氏系数f≤0.5,且钻屑解吸特征K1≥0.9ml/(g.min0.5)。

2)突出危险区域:破坏类型为Ⅲ、Ⅳ、Ⅴ,岩体普氏系数0.5<f<0.6,且钻屑解吸特征0.7≤K1<0.9 ml/(g·min0.5)。

3)突出威胁区域:破坏类型为Ⅱ、Ⅲ,岩体普氏系数f=0.6,且钻屑解吸特征K1<0.7ml/(g.min0.5)。

3 应用效果分析

3412进风巷在后期掘进期间采取“瓦斯预抽+超前卸压+钻孔注水+松动爆破”等综合防突措施,有效降低了巷道掘进时瓦斯涌出量,工作面瓦斯浓度控制在0.5%以下,未发生一起瓦斯超限断电现象;大大降低了掘进煤层瓦斯突出危险性,在后期回采时巷道掘进867m处在揭露F4断层时仅发生一次煤与瓦斯突出事故,但突出煤量仅为11.2m3,瓦斯喷出量为2.4m3,未造成煤矿人员伤亡及经济损失;同时采取综合防突措施后大大提高了巷道掘进效率,由原来巷道掘进量为3.5m/d,提高至8.7m/d,实现了巷道安全高速掘进。

4 结束语

山西新元煤炭有限责任公司通风部防突队通过技术研究,对3412进风巷掘进期间采取“瓦斯预抽+超前卸压+钻孔注水+松动爆破”等综合防突措施,实际应用效果表明,采取综合防突措施,降低了工作面瓦斯涌出量,消除了掘进煤层煤与瓦斯突出危险性,提高了巷道掘进效率,取得了显著成效。