某型直升机防砂滤结冰风洞试验研究

2019-06-19屈晓力任泽斌张海洋姜新生曹博超

屈晓力,任泽斌,张海洋,姜新生,曹博超

(1.中国空气动力研究与发展中心 空气动力学国家重点实验室,四川 绵阳 621000; 2.中国空气动力研究与发展中心 设备设计及测试技术研究所 四川 绵阳 621000; 3.航宇智创科技(北京)有限公司,北京 100096; 4.复旦大学 航空航天系,上海 200433)

0 引言

直升机具有飞行灵活的特性,在设计时往往要求其能够在各种复杂极端的环境下完成运输、搜救等飞行任务。而在不同环境的大气中可能掺杂有大量的砂尘、雨雪或盐雾等固体或液体颗粒。这些颗粒若被吸入飞机发动机内部,则有可能造成发动机停车,威胁机上人员生命安全;或致使发动机叶片腐蚀和/或磨损,大大缩短发动机的寿命[1-2]。因此直升机在设计时需要在发动机进气道的入口处加装一个低流动损耗的进气过滤装置。

20世纪60年代末,美国Sikorsky公司和Donaldson公司合作研发出了用于直升机进气道过滤的旋风管元件,并通过一系列试验验证了该元件对砂尘的分离能力。之后的几十年,人们通过试验或数值计算等方法对旋风管形式的砂尘过滤器进行了系统的研究,并做了一些改进的工作。Monson和Rosendahl[3]提出,为保证旋转作用力作用到每个砂尘颗粒上,旋风管进口处四个叶片的周向旋转角度都应该大于90°,也就是四个叶片在流向的投影应该有重叠的部分。Brockmann[4]提出应该在旋风管的清洁空气出口附加另一组叶片用来过滤更细小的颗粒。Simpson[5]提出应该在旋风管壁面以及旋转叶片的表面布置沟槽结构,从而避免水滴或其它颗粒附着在壁面。汤浩等人[6]应用CFD方法对旋风管内的流动进行模拟,并计算了不同工作条件下的砂尘分离效率,研究了颗粒直径、预旋角度以及集尘口扫气压力对砂尘分离效率的影响。王先炜和孙中海[7]应用粒子动力学理论提出了一套砂尘运动轨迹的计算方法,从而可以进一步计算出旋风管的砂尘分离效率。

尽管目前人们针对旋风管型直升机防砂滤的砂尘分离效率以及压力损失已经进行了充分的研究,但是对于防砂滤在低温环境下的结冰情况的研究还很欠缺。防砂滤若发生结冰,会造成进气通道堵塞,增大防砂滤面板的压力损失,严重影响飞机发动机的正常工作。在运输类旋翼航空器适航标准[8]中明确规定了,必须演示航空器在其高度包线内,在连续最大和间断最大结冰条件下能安全运行。但是目前由于欠缺对于直升机防砂滤的结冰研究,我们对于装有防砂滤装置的直升机发动机在结冰环境下的工作表现还不能确定。因此,对于直升机发动机防砂滤装置的结冰研究显然是必要和迫切的。本文试图通过结冰风洞试验对某型直升机的防砂滤试件进行测试,从而找到试件结冰的主要影响因素,为今后的直升机防砂滤设计提供依据。

1 试验平台及试验件

本次试验是在中国空气动力研究与发展中心的0.3m×0.2m结冰风洞中进行的。该风洞是一座闭口回流式亚音速结冰试验风洞,是该中心3m×2m结冰风洞的1/10缩尺引导风洞,配备三个试验段:主试验段口径为0.3m×0.2m,最高风速为211m/s;次试验段口径为0.48m×0.32m,最高风速为78m/s;高速试验段口径为0.2m×0.15m,最高风速为258m/s。试验段可实现的最低温度为-40℃,最高压力为30kPa,能够提供在7000m高空飞行时的结冰/冻冰条件。

试验在该风洞的主试验段实施。试验所用的测试样件为某型直升机的防砂滤试验件。试验中为模拟直升机前飞和地面慢车工况时的面板结冰情况,将试验件通过夹具安装在了风洞顺气流右侧的侧壁上,并使其表面平行于气流,与试验段侧壁平齐,如图1所示。

图1 试验件及风洞试验装置

为了模拟直升机防砂滤的实际工作状态,在风洞外布置了一台离心式风机并通过管路与试验件相连。在试验过程中,通过对风机出口处风速仪的实时监测来调节风机的输出功率,从而保证防砂滤进气量始终保持在试验工况。本试验为了测量防砂滤试验件在结冰状态下的压损,在风洞试验段上游壁面处及试验件出口处布置了测压孔,通过比较结冰前后这两处测压孔的压差变化来得到试件的压损信息。

2 测试过程及试验结果

2.1 工况选取及参数设置

本研究中根据某型直升机的设计选取了四个风速状态(15m/s,36m/s,61.7m/s和82.3m/s)进行试验。其中15m/s为地面慢车状态,其余三个风速为巡航状态。由于风洞主试验段尺寸的限制,防砂滤试件尺寸小于直升机安装的实物,因此需要根据直升机发动机在不同状态下的进气量(地面慢车状态下为1.59kg/s,巡航状态下为2.47kg/s)折算出试件面板的进气量。同时,根据直升机适航标准(CCAR-29)[8]和风洞主试验段性能参数,确定试验中来流水滴直径控制在20μm,水含量在15m/s工况下设定为0.54g/m3,在36m/s和61.7m/s工况下为0.79g/m3,而在82.3m/s工况下则为0.64g/m3。试验分别在-2℃和-9℃两个温度下进行,试验持续时间均为30min。

由于在低温下进行试验,测试前期,结冰风洞需在额定风速下启动制冷系统,将试验段气流温度降至-2℃或-9℃。当试验段风速和试验段温度稳定后,通过调节喷雾系统各项参数,达到试验段气流所含液态水的水滴直径及水含量要求后,开始喷雾并计时。0.3m×0.2m结冰风洞在试验段上游的稳定段内、距试验段入口2m位置[9]布置了上下两排喷雾耙,每个耙上分别安装3个两相流喷嘴。为确保试验件表面气流有足够的含水量,试验中开启与试验段内防沙滤试验件同侧的喷嘴。为控制风洞气流内的水含量及水滴直径,需要在不同试验段风速下,匹配不同的喷嘴入口的水压、气压等参数。不同试验段气流风速下的喷雾系统运行参数见表1所示。

2.2 不同工况下的结冰情况与分析

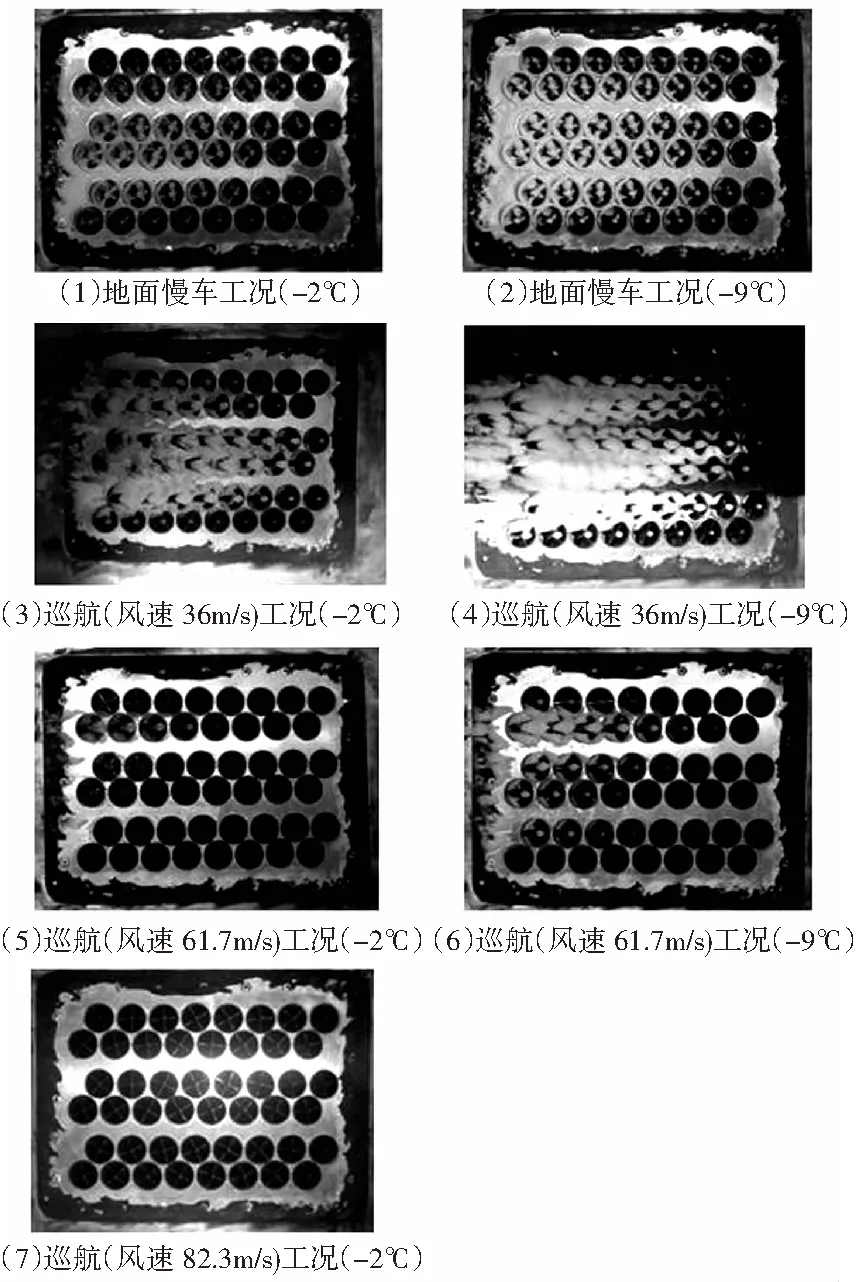

运行30min后,不同工况对应的防沙滤表面结冰照片如图2所示。其中,当风速增大到82.3m/s时,风洞运行30min后在防砂滤壁面仍然看不到水雾附着,壁面完全没有结冰。除此之外在不同工况下均有不同程度的结冰。从结果可以看出,除了环境温度及含水量两个直接影响结冰的因素以外,试验件结冰量还明显受来流风速的影响。随着来流风速的增加,试件上的结冰量是显著减少的,这可以从巡航工况的36m/s风速到61.7m/s风速再到82.3m/s风速的试验结果中看出来。

表1 不同工况对应的喷嘴运行参数

来流风速增加,试件上结冰量减少这一现象主要是由以下两个原因造成的:首先,在高风速下防砂滤壁面附近的气流法向速度梯度增大,由此会在壁面处附着液滴上形成很大的剪切作用力,在该作用力的推动下液滴便会脱离物面,随气流一起向下游继续运动;其次,由于液滴惯性的存在,当含水汽的气流被防砂滤抽吸到壁面的时候,液滴会落在气流附着点下游的位置,而在高风速下液滴附着点和气流附着点之间的距离会更大,因此,即使有部分液滴附着在壁面,其附着点也会大部分落在防砂滤面板区域之外,于是在面板上的结冰量也就随之减少了。这一点可以从图2的(3)(4)和(5)(6)(7)的结冰位置对比上明显看出来。

2.3 不同工况下的压力损失分析

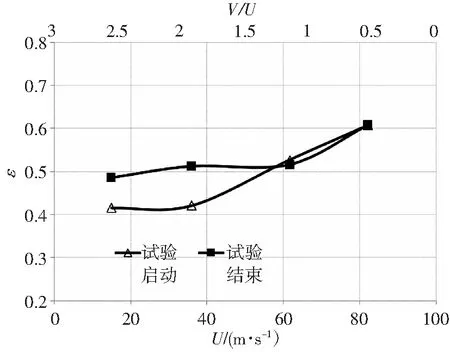

相比防砂滤面板的结冰情况,在防砂滤设计中更关心的是结冰可能带来额外的试件压力损失,从而影响飞机发动机的工作性能。为研究不同来流风速下结冰对防砂滤压力损失的影响,固定试验段气流温度为-2℃,液态水含量为0.64g/m3,抽气量为2.47kg/s,变换试验段的风速,测试试验件的压力损失系数,结果如图3所示。

图3中,纵坐标ε为防砂滤试验件的压力损失系数,横坐标U为试验段风速,横坐标V/U为防砂滤旋风管进口气流速度与试验段主流风速的比值。试验启动与试验结束的时间差在上文有所介绍,为30min。由图3可以看出,防砂滤的整体压力损失系数随着试验段风速的增加而增大。这是由于防砂滤旋风管内的气流来源于抽风机抽吸的试验段轴向气流,试验段内部气流进入旋风管会与旋风管的法向存在一定的夹角,并随V/U值的增大而减小;在抽气量一定的情况下,该夹角随着试验段风速的提升而增大,气流在进入旋风管内时与旋风管内壁的摩擦损失增加,进而导致了风速增加、防砂滤压力损失系数增大的结果。在结冰状态下,防砂滤面板压力损失系数在低风速下急剧增大,但仍然随着试验段风速的增加而增大,当试验段风速为36m/s时,结冰带来的压力损失增加量达到了22%。但在风速达到61.7m/s时,防砂滤表面的结冰反而带来了面板压力损失的降低。造成此结果的原因有可能是此时的少量壁面结冰一方面并没有堵塞旋风管的进气通道,另一方面冰的生长形状反而在旋风管的入口处起到了导流的作用,改善了进口气流与旋风管进口法向的夹角,从而降低了吸入气流的能量损失。事实上,在其它一些工况下的试验过程中,我们在刚开始结冰的阶段也观察到了短暂的压力损失下降的现象,应该也是相同的原理造成的。当试验段风速增加到82.3m/s时,由于防砂滤未结冰,旋风管的流动特性没有改变,损失系数维持不变。防砂滤面板在-9℃环境中结冰状态下的额外压力损失情况与-2℃时类似,在所有测试工况下得到的防砂滤试件低温结冰状态的压力损失增加量如表2所示。

图2 防砂滤试件在不同工况下的结冰情况

图3 防砂滤试件在不同工况下的压力损失系数

表2 防砂滤试验件不同工况结冰状态下的压损增量

2.4 结冰位置及结冰过程分析

试验中我们对整个试验过程进行拍摄,也对面板的结冰过程和初始结冰位置进行了研究。我们发现防砂滤上最先结冰的位置在中后部,之后结冰区域会逐渐向上游蔓延。从图4中可以清楚地看到这一过程。

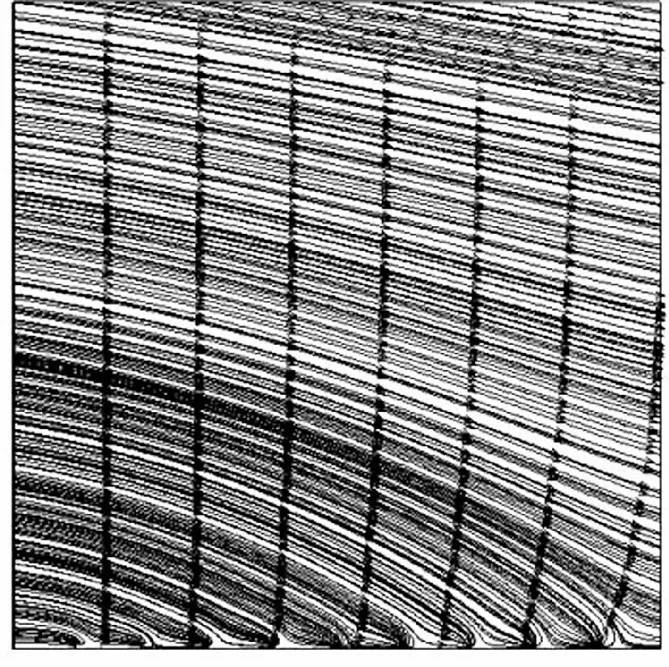

防砂滤的结冰与面板上水滴凝结量直接相关,而水滴的凝结量取决于防砂滤附近气流的法向速度分量的大小。为了估计防砂滤附近气流的法向速度分量沿流向的分布情况,我们对该问题进行了二维势流建模。这里我们忽略气流沿防砂滤展向的分布,仅研究其流向分布,而壁面上分布的旋风管可被模化成相应个数的点汇。因此该问题的势流模型可被建立为流向平面内的分布点汇与直匀流的叠加,如图5所示。

图4 巡航(风速36m/s)工况(-2℃)下结冰过程

图5 防砂滤面板附近气流的二维势流模拟

在势流模拟中,我们在壁面处(y=0)沿流向方向(x方向)等间距布置了N个点汇。为了评估面板上方气流法向分量沿流向的分布情况,我们将距离壁面y/L=1处(其中L为面板长度)的气流法向速度分布取出画在图6中,图中包含了不同点汇数量(N)下速度沿流向的分布曲线。

图6 距离壁面y/L=1处气流的法向速度分量沿流向分布曲线

从图6中可以看到,在不同点汇个数(N)下的模拟都表现出面板中心(x/L= 0.5)附近的气流法向速度明显高于面板上下游的速度,因此单位时间内气流在面板中心附近的法向流量是最高的。而由于液滴惯性的存在,液滴在防砂滤壁面的附着点要位于气流附着点的下游,因此单位时间内防砂滤上液滴附着量最高的位置应该是防砂滤中心偏下游的位置,这也就解释了图4中出现的面板结冰过程。

3 结论

本文通过结冰风洞试验对某型直升机防砂滤在低温环境下的结冰情况进行了研究,主要获得以下几点结论:

1)随着来流风速的提高,防砂滤试件壁面的结冰量迅速减少。

2)防砂滤结冰造成的压力损失基本上随着结冰量的增加而升高,但少量的防砂滤结冰有时反而会改善面板进气从而降低原有面板压力损失。

3)防砂滤结冰均起始于试件中部偏下游的位置,而后逐渐向上游蔓延生长。

综上,在直升机发动机进气道防砂滤的设计中,我们主要应关注其在飞机地面慢车或低速巡航状态下的结冰情况,而对于在中等速度或高速巡航状态下的结冰则不需要担心。另外,考虑到防砂滤壁面结冰起始于旋风管吸气中心偏下游的位置,因此对于同样旋风管数量(同等砂尘过滤能力)的防砂滤面板,在设计时应该尽量将旋风管沿展向布置,从而最大程度地缩短面板流向尺寸,这样可以降低面板上水滴的附着量,从而改善直升机在低速状态下防砂滤的结冰情况。