高镍奥氏体球墨铸铁支撑的材质及铸造工艺研究

2019-06-18李崇斌刘勤鹏

陈 庚,孙 莹,李崇斌,刘勤鹏

(中车大连机车车辆有限公司,辽宁大连 116021)

镍含量为13%~36%的高镍奥氏体铸铁,国外商业名称是Ni-Resist,在常温下具有稳定的奥氏体组织,有优秀的耐蚀性、耐热性、无磁性,应用前景十分广阔[1]。由于镍资源稀少,价格高,部分采用锰代替镍,并加入铜,已形成Ni-Mn系、Mn-Cu系、Ni-Mn-Cu系奥氏体铸铁[2],国内文献中很难查阅到相关技术资料。公司为打开技术市场,特别为国外某著名轮机公司研发牌号为GGG-NiMn13-7的奥氏体球墨铸铁件做支撑。

1 铸件结构及技术要求

1.1 铸件结构

铸件结构如图1所示,此铸件应用于汽轮机,铸件壁厚约为40~50mm。由于使用条件恶劣,因而对铸件质量要求较高。

图1 铸件结构

1.2技术条件

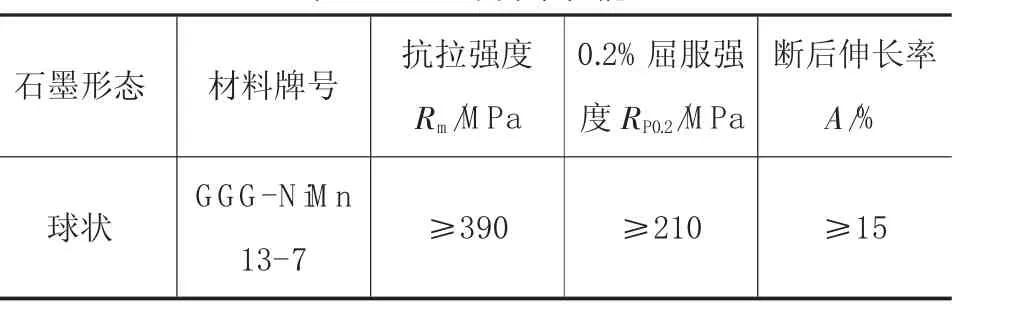

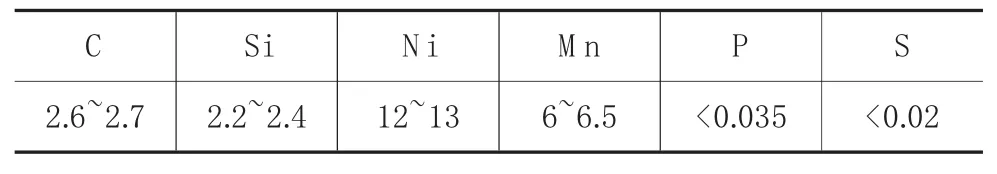

铸件材料牌号为DIN1694-1981-9的GGG-NiMn13-7,具体要求见表1、2。铸件需要热处理,要求取本体试棒进行检测,取试棒位置如图2所示,铸件磁导率小于1.05,对表面进行磁粉探伤检测。

表1 化学成分

表2 室温下力学性能

2 铸件工艺性分析

图2 取棒部位

GGG-NiMn13-7支撑铸件结构形状虽然很简单,但因技术要求使其铸造工艺难度提高很多,具体工艺分析如下。

2.1 铸件材料分析

铸件材料为Ni含量高的奥氏体球墨铸铁,合金含量高,C、Si含量低,熔炼和浇注温度高,收缩率接近碳钢,铸造工艺性能差;奥氏体基体上分布球状石墨并含有少量碳化物,不允许有片状、蠕虫状和大的碎块状石墨存在,这需要在孕育处理和球化处理时控制Si含量,并能控制石墨的圆整度。

2.2铸造工艺分析

试棒取自铸件本体热节部位,试棒部位不允许有任何能影响试棒性能的铸造缺陷,磁粉探伤要求铸件表面不允许有熔渣等,浇注位置要避开热节。因此,需要设计合适的铸造工艺。

3 铸造工艺过程

3.1 熔炼工艺

3.1.1 化学成分的确定

虽然GGG-NiMn13-7奥氏体球墨铸铁的化学成分在技术标准中已有规定,但具体控制范围则应考虑以下几点:成分的选择必须保证获得技术标准规定的金相组织;尽可能有利于铸造工艺性能的改善;尽可能降低原材料成本。

高镍奥氏体球铁饱和数A的经验公式为ω(C)+0.2×ω(Si)+0.06×ω(Ni)=A(常数),若铁水的C、Si、Ni含量使饱和数大于某一极限值,则石墨形态就成碎块状分布;而 CE=ω(C)+0.3×ω(Si)+0.047×ω(Ni)-[0.0055×ω(Si)×ω(Ni)];考虑到铁水流动性、收缩性、白口倾向、石墨形态和成本等因素,根据标准确定出表3中的化学成分。

奥氏体球墨铸铁中的适宜残余镁量稍高于普通球铁,一般ω(Mg残)>0.035%,当残余镁量过高时会出现黑渣,应控制在0.05%以下[3]。根据上述成分,计算CE约为3.86%,处于亚共晶成分,这也是低Si奥氏体球墨铸铁收缩率高的一个原因。

表3 化学成分 ωB/%

3.1.2 炉料配比及熔炼控制

基本炉料配比:含镍奥氏体球墨铸铁对炉料的洁净度有较高的要求,加入前应抛丸处理,尤其是废钢的洁净度,否则会加剧铁水吸氢,进而造成出现皮下气孔;炉料使用本溪的高纯生铁和A3风电钢板。高镍球铁中的Ni以电解Ni板形式加入,Si以75%硅铁加入,加入微量元素0.005%ω(Sb)。

熔炼控制:镍在熔炼中烧损很小,但镍有很强的吸气性,氧、氢、氮都能溶解于含镍的铁水中。为避免气孔,电解Ni要在熔炼后期加入;大功率快速熔炼并注意及时用覆盖剂覆盖保温,防止铁水氧化,高镍球铁的熔点较高,铁水流动性较差,为保证足够的浇注温度,铁水出炉前的过热温度需比一般球铁高得多,出炉温度1530~1540℃。

3.1.3 球化孕育处理工艺

(1)球化剂及球化处理

球化剂采用常用的D-2F(含稀土1%的镁硅铁球化剂),加入量1.2%~1.3%。

球化处理采用夹层覆盖冲入法。出铁时,可见铁水发白,球化反映不剧烈,球化时沸腾温度较低,产生的烟雾小,球化蒸汽颜色苍白,Mg的吸收率较高。未加入微量元素Sb之前,金相组织有碎块状石墨并且石墨球圆整度不高,加入0.005%Sb元素后,上述问题基本解决。金相照片如图3所示。

(2)孕育处理及孕育剂

图3 金相照片

孕育处理的主要目的是获得圆整的石墨,消除白口,增加石墨球数。炉内孕育采用75硅铁,炉前一次随流孕育为长效的硅钡孕育剂,促进石墨化,抑制孕育衰退。

3.2 铸造工艺

3.2.1 方案分析

奥氏体铸铁的线收缩和体收缩都大于普通的铸铁,接近于碳钢;凝固特性与普通灰铸铁和球墨铸铁有很大不同,也不同于碳钢,更类似于典型的结晶范围很宽的合金。奥氏体铸铁组织中的奥氏体枝晶发达,石墨和碳化物充填枝晶间的空隙。奥氏体铸件铸造缺陷主要是缩松,要获得组织致密的铸件,都必须靠冒口建立起的铁液静压力和温度梯度,使液体的凝固始终处于正压力状态下[1]。顶冒口在奥氏体铸铁的补缩效果上要优于边冒口。采用呋喃树脂自硬砂生产,铸件的收缩率参考碳钢的收缩率2%,铸件选择顺序凝固的方式,在最后凝固的热节部位,设置顶冒口补缩,形成梯度温度场。因热节部位需取本体试棒进行检测,要求该位置组织致密,不得有铸造缺陷,所以对冒口的尺寸的设计需要特别注意。铸件表面需进行磁粉探伤处理,这样就对铁水纯净度要求较高。

3.2.2 方案确定

将铸件全部置于下箱,选取半封闭式浇注系统,浇注系统截面积比为ΣA直:ΣA横:ΣA内=2.00:4.00:1.00;顶冒口设在热节的正上方,在铸件的侧面避开热节处开设两道扁薄内浇道,直浇道下方放置陶瓷过滤片以保证铁水纯净度,一箱两件生产,工艺出品率为57%左右。

3.3浇注工艺

采用快速浇注充型,控制铁水出炉温度不低于1530℃,铁水出炉前,铁水包应烫包两次以上,铁水出炉球化后,应快速扒渣并进行覆盖保温处理。浇注温度不低于1460℃,浇注完成后,对冒口撒草木灰保温,浇注应在5分钟内全部完成。

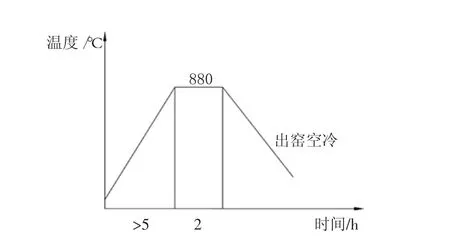

3.4热处理工艺

含镍奥氏体铸铁件铸态组织中的碳化物为条状,为了改善加工性能和铸件综合性能,对其进行热处理,热处理后条状碳化物转变为粒状碳化物。需特别注意的是,在高温保温后出炉时要快冷,因为奥氏体铸铁高温保温后,碳化物分解,碳固溶到高温奥氏体内,在缓冷过程碳会在晶界中以细小碳化物形式析出,严重降低奥氏体铸件的韧性。为奥氏体铸铁支撑铸件的热处理工艺见图4所示。

图4 热处理工艺曲线

4 铸件性能检测结果

试棒检验结果见表4,检验后的数据结果满足技术要求。

表4 试样的力学性能

图5 金相组织检验结果

金相组织为球状石墨,球化率为2级,球径为3~6mm,石墨形态和基体组织如图5所示。

检测后最大磁导率小于1.05。铸件研发成功。

5 结论

(1)严格精确地控制化学成分是生产高镍奥氏体铸铁的重要前提;

(2)提高炉料的洁净度能有效避免含镍奥氏体球墨铸铁的皮下产生气孔;

(3)合适的球化剂和孕育剂及合理的球化孕育处理方式是获得金相组织、性能符合标准的高镍奥氏体球铁的必需手段;

(4)铁水出炉前,铁水包预热,能有效的解决球化处理后温度降低过快的问题,满足高温浇注的要求;

(5)热处理后期的快速空冷,能有效的防止碳在晶界间以细小碳化物的形式析出,严重降低奥氏体铸铁韧性;

(6)生产奥氏体球铁支撑时选择顶冒口补缩最优,冒口覆盖保温剂能有效增大补缩效果。