核壳结构Fe3O4@ZnO纳米粒子的制备及电磁波吸收性能研究

2019-06-18王彦平惠贞贞张雨露闫浩然

王彦平,惠贞贞,张雨露,闫浩然

(安徽科技学院化学与材料工程学院,蚌埠 233050)

1 引 言

电磁波吸收材料,简称“吸波材料”是指能够对入射的电磁波进行吸收衰减,并将其电磁能转换成热能或其它形式的能量而耗散掉或使电磁波因干涉效应而消失的一类材料[1]。其中,Fe3O4是近年来研究最为广泛的电磁波吸收材料。作为传统的电磁波吸收材料,Fe3O4具有吸波强度高,容易合成且成本低等优点,但是也具有密度大、在高温时容易氧化,吸收频带窄等缺点[2]。因此,通过其他材料对Fe3O4纳米粒子进行改性,获得满足“薄、轻、宽、强”吸波要求的电磁波吸收材料具有良好的研究前景。

多功能半导体材料氧化锌(ZnO),其优异的光电性能使其在气敏元件、电极材料以及太阳能电池领域中应用广泛[3-4]。但是近年来的研究表明,将ZnO和磁性材料复合,也可以获得综合性能优异的电磁波吸收材料。Liu等[5]通过电弧放电法将ZnO和Fe复合,制备出ZnO/Fe纳米复合物并发现其在2.0~18.0 GHz频率范围内表现出良好的电磁波吸收特性,在测试频率为7.8 GHz ,吸波涂层厚度为3.0 mm时可以达到-57.1 dB的反射损耗值。Wang等[6]发现将ZnO和Ni复合后可以获得相较于单独的ZnO更为优异的电磁波吸收效果,ZnO/Ni纳米复合物的最小反射损耗值可以达到-48.0 dB,对应的吸波涂层厚度和测试频率分别为2.0 mm 和10.4 GHz,并且在吸波涂层厚度仅为1.5 mm时可以获得5.3 GHz的有效吸收频宽。因此,通过ZnO对Fe3O4纳米粒子进行改性,获得ZnO/Fe3O4纳米复合物并探讨其电磁波吸收特性具有重要的研究价值。

众所周知,一维核壳结构可以使核层材料和壳层材料实现功能间的复合,赋予材料特殊的电磁特性,同时还可以保护核层材料避免其被氧化和腐蚀[7-9]。因此,在本论文中,我们首先通过溶剂热法将Fe3O4纳米粒子制备出来,再采用溶胶-凝胶法使ZnO纳米粒子包覆在Fe3O4纳米粒子表面,以获得核壳结构的Fe3O4@ZnO纳米粒子,并通过矢量网络分析仪测试其电磁参数。更进一步的,为了研究Fe3O4和Fe3O4@ZnO纳米粒子与石蜡在不同混合比条件下的电磁波吸收特性,我们将制备得到的样品与熔融石蜡分别按照3∶7和7∶3的质量比进行混合,并探讨其电磁波吸收机理。另外,在本论文中我们提出了核壳结构Fe3O4@ZnO纳米粒子的形成机理。

2 实 验

2.1 Fe3O4@ZnO核壳结构纳米粒子的制备

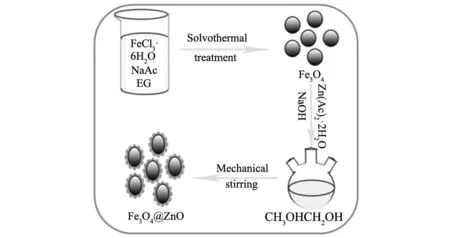

图1 溶剂热法制备Fe3O4@ZnO纳米粒子的流程图 Fig.1 The formation scheme of Fe3O4@ZnO nanoparticles synthesized by solvothermal method

论文采用两步法(溶剂热法和溶胶-凝胶法)制备出Fe3O4@ZnO核壳结构纳米粒子(如图1所示),详细制备过程如下。(1)采用溶剂热法制备出Fe3O4纳米粒子:首先量取72 mL EG溶剂,然后在超声搅拌条件下将1.35 g FeCl3·6H2O和3.6 g NaAc溶于其中;当混合溶液的颜色呈现为均一橙色时,将其转移并密封到100 mL聚四氟乙烯内衬的不锈钢反应釜中;随后置于水浴烘箱中,在200 ℃下反应16 h,待反应结束并冷却到室温后,通过磁铁将制备得到的黑色沉淀进行收集,并用去离子水和无水乙醇进行清洗;最后置于真空烘箱中,在35 ℃下干燥6 h,研磨后得到Fe3O4纳米粒子粉末。(2)采用溶胶-凝胶法制备出Fe3O4@ZnO核壳结构纳米粒子:首先量取100 mL无水乙醇溶液,然后在超声搅拌条件下将0.68 g Zn(Ac)2·2H2O和0.1 g上述制备的Fe3O4纳米粒子粉末加入其中并混合均匀;随后转移至三颈圆底烧瓶中并在60 ℃的水浴锅中进行机械搅拌,同时通过分液漏斗往三颈圆底烧瓶中逐滴加入25 mL含有0.25 g NaOH的无水乙醇溶液,待滴加结束后,继续搅拌4 h;最后通过磁铁将得到的产物进行收集,并用无水乙醇清洗数次后得到Fe3O4@ZnO核壳结构纳米粒子。

2.2 样品的测试与表征

论文采用Tecnai-12型透射电子显微镜(TEM)和Hitachi S-4800型场发射扫描电子显微镜(SEM)对样品的形貌进行分析,采用D8 Advance型X射线粉末衍射仪(XRD)对样品的物相组成和晶体结构进行测试,采用Lake Shore 7410型振动样品磁强计(VSM)对样品的磁性能进行表征。

论文采用Agilent N5244A型矢量网络分析仪通过同轴传输线法对样品的复磁导率和复介电常数进行测试,测试频段为2.0~18.0 GHz。

3 结果与讨论

3.1 Fe3O4@ZnO纳米粒子的形貌分析

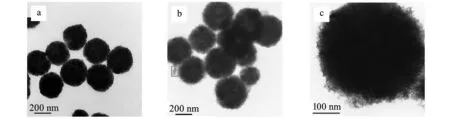

在核壳结构Fe3O4@ZnO纳米粒子的形成过程中,首先Zn(Ac)2·2H2O水解出Zn2+并附着在Fe3O4纳米粒子表面,然后Zn2+再与滴加的NaOH反应生成Zn(OH)2,最后Zn(OH)2受热分解形成ZnO壳层包覆在Fe3O4纳米粒子表面(Zn2++ 2OH-→Zn(OH)2→ZnO + H2O)。图2 为制备得到的Fe3O4和Fe3O4@ZnO纳米粒子的TEM图,可以明显的看出两者的形貌差别。通过溶剂热法制备得到的Fe3O4纳米粒子的平均粒径在300 nm左右,形状规整,并且可以发现,虽然在制备过程中没有添加表面活性剂,但得到的Fe3O4纳米粒子分散性良好,没有出现团聚现象(图2a)。通过溶胶-凝胶法制备得到的Fe3O4@ZnO纳米粒子虽然保持了Fe3O4纳米粒子的圆球状(图2b),但是比Fe3O4纳米粒子的表面粗糙,这可以归因于ZnO纳米粒子聚集而成的ZnO壳层(图2c)。通过图2c,我们可以明显看出有大量小粒子聚集在Fe3O4纳米粒子表面形成包覆层,构成样品的核壳结构。另外发现,Fe3O4@ZnO纳米粒子依然具有良好的分散性,但是平均粒径达到了400 nm,这说明,ZnO壳层的厚度在50 nm左右。

图2 (a)Fe3O4,(b)Fe3O4@ZnO和(c)放大的Fe3O4@ZnO纳米粒子的TEM图 Fig.2 TEM images of (a)Fe3O4,(b)Fe3O4@ZnO and (c)magnification Fe3O4@ZnO nanoparticles

图3为制备得到的Fe3O4和Fe3O4@ZnO纳米粒子的SEM图以及Fe3O4@ZnO纳米粒子的EDS能谱图,我们可以发现,制备得到的Fe3O4纳米粒子为形状规整的球形颗粒且分散性良好,和对应的透射电镜表征结果一致(图3a)。但是Fe3O4@ZnO纳米粒子的规整度有所下降且表面粗糙,甚至分散性也没有单纯的Fe3O4纳米粒子好,和对应的透射电镜表征结果稍有不同(图3b)。我们推测,这可能是因为样品在做透射电镜表征时不需要烘干研磨,而是直接将液体样品稀释滴在铜网表面晾干即可,但是对样品做扫描电镜表征时需要将其烘干研磨后涂在导电胶表面,这样可能会导致那些没有包覆到Fe3O4纳米粒子表面的ZnO纳米颗粒(如图2b灰色框所示)在研磨过程中脱离,从而导致样品的规整度下降。从Fe3O4@ZnO纳米粒子的EDS能谱图可以看出,样品是由Fe,O和Zn元素构成,而位于2.1 keV处未标注元素的峰来源于Au,是由于在SEM观察前为了增强样品的导电性而对样品表面进行喷金的缘故。

3.2 Fe3O4@ZnO纳米粒子的物相分析

为了进一步揭示样品的物相组成,纯度和晶体结构等,我们对制备得到的Fe3O4和Fe3O4@ZnO纳米粒子进行了XRD表征,表征结果如图4所示。可以发现,单纯裸核样品的特征衍射峰出现在2θ为30.2°,35.6°,43.2°,57.0°和62.6°处,与面心立方(face-centered-cubic,fcc)Fe3O4(JCPDS No.19-0629)的(220)、(311)、(400)、(511)和(440)晶面正好对应。在进行壳层包覆后,样品中依然存在面心立方Fe3O4的特征衍射峰。这说明,在Fe3O4纳米粒子表面包覆壳层不会影响其晶型。另外,样品的XRD谱图中还出现了与(100)、(002)、(101)、(102)、(110)、(103)和(112)晶面相对应的特征衍射峰,这正好与六方晶型ZnO(JCPDS No.36-1451)的特征衍射峰相对应。除此之外,没有其它物相的特征衍射峰出现。这说明,我们成功的将Fe3O4和ZnO纳米粒子进行了复合。结合前面样品的透射电镜表征图,可以得出,我们成功的制备出了核壳结构的Fe3O4@ZnO纳米粒子。

3.3 Fe3O4@ZnO纳米粒子的磁学性能

为了研究样品的磁学性能,我们测得了Fe3O4和Fe3O4@ZnO纳米粒子在室温下的磁滞回线,如图5所示。其中左上角的小图是样品在-500~500 Oe范围内的放大磁滞回线图,可以得出样品在室温下具有铁磁行为。表1列出了样品的主要磁性能参数,分别是饱和磁化强度(Ms)、矫顽力(Hc)和剩余磁化强度(Mr)。可以发现,单纯裸核Fe3O4纳米粒子的饱和磁化强度是78.48 emu/g,而进行包覆后样品的饱和磁化强度是53.03 emu/g,有明显的降低。这是由于包覆在Fe3O4纳米粒子表面的ZnO属于非磁性材料,会导致样品的磁性减弱。另外可以发现,Fe3O4纳米粒子的矫顽力是21.27 Oe,低于Fe3O4@ZnO纳米粒子的矫顽力(29.87 Oe)。这是由于样品的矫顽力受其表面各向异性的影响,表面各向异性越明显,矫顽力越大。而Fe3O4@ZnO纳米粒子的表面各向异性较单纯的Fe3O4纳米粒子明显,因此,Fe3O4纳米粒子的矫顽力也就低于Fe3O4@ZnO纳米粒子的矫顽力[10-12]。

图5 Fe3O4和Fe3O4@ZnO纳米粒子的磁滞回线 Fig.5 Hysteresis loops of the Fe3O4 and Fe3O4@ZnO nanoparticles

SamplesParametersMs/emu·g-1Hc/OeMr/emu·g-1Fe3O478.4821.273.35Fe3O4@ZnO53.0329.872.37

3.4 Fe3O4@ZnO纳米粒子的电磁波吸收性能

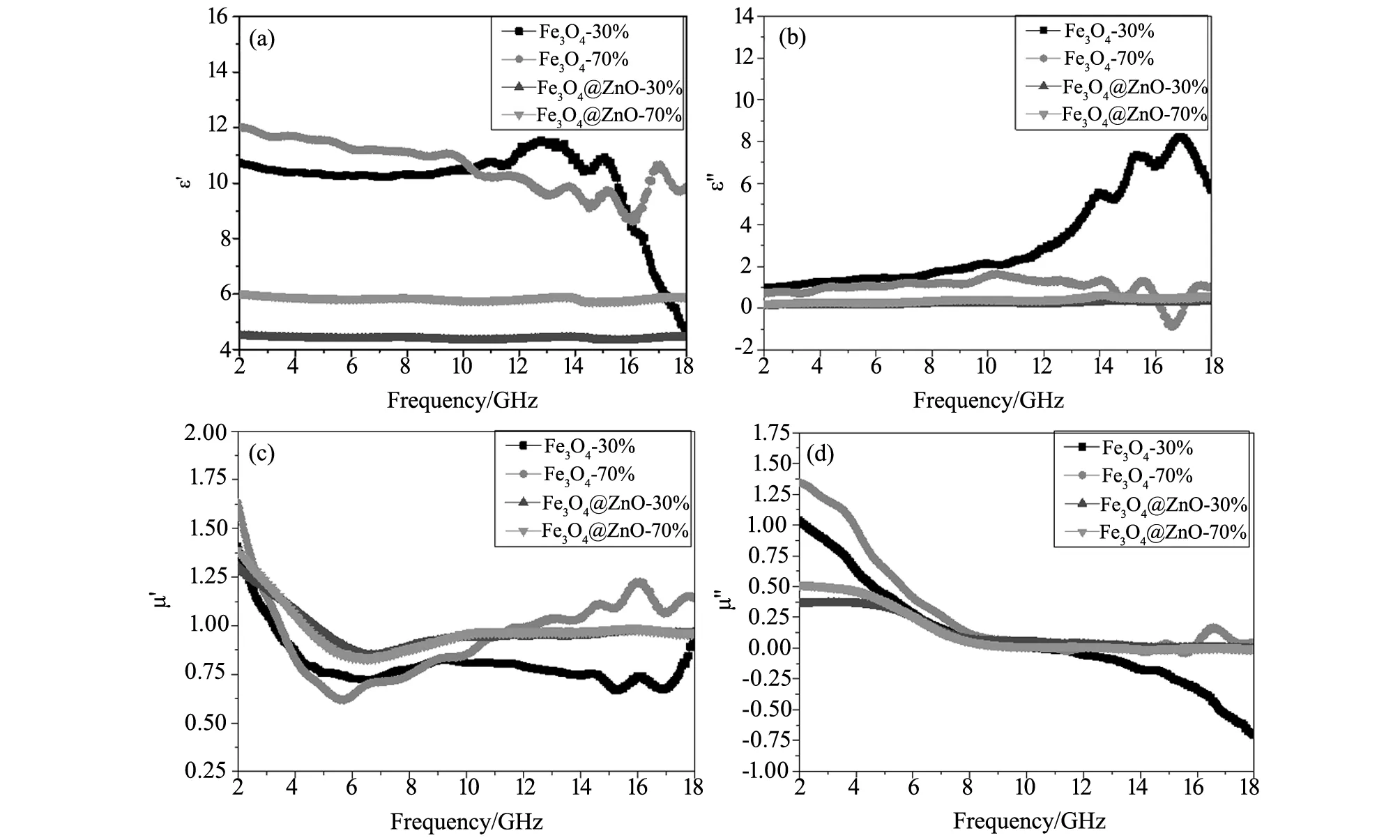

将制备得到的Fe3O4和Fe3O4@ZnO纳米粉末与熔融石蜡分别按3∶7和7∶3的质量比混合后,通过矢量网络分析仪测试其在2.0~18.0 GHz频率范围内的复介电常数(εr=ε′-jε")和复磁导率(μr= μ′-jμ"),如图6所示。可以发现,几乎在整个测试频率范围内,Fe3O4纳米粒子的ε′值都大于Fe3O4@ZnO纳米粒子的,这表明Fe3O4纳米粒子的极化能力和对电磁波的储存能力更强。众所周知,Fe3O4兼具介电损耗和磁损耗的双重损耗特性,而ZnO则只有介电损耗特性[13-14],当Fe3O4纳米粒子和Fe3O4@ZnO纳米粒子与石蜡的混合比例一样时,可以推测出,其所含的Fe3O4会有所差异,而当氧化锌为材料所贡献的介电性能少于Fe3O4的介电性能减少时,Fe3O4@ZnO纳米粒子的介电常数会小于Fe3O4纳米粒子。另外可以发现,几乎在整个测试频率范围内Fe3O4纳米粒子的复介电常数虚部(ε")都高于Fe3O4@ZnO纳米粒子。根据自由电子理论[5,15],ε"≈1/2πε0ρf,其中ε0为真空下的介电常数,ρ为电阻率,f为电磁波的频率,我们知道,材料的复介电常数虚部(ε")与其电阻率成反比。对于Fe3O4@ZnO纳米粒子来说,在Fe3O4纳米粒子表面包覆形成的ZnO壳层除了起到保护作用避免Fe3O4被氧化的同时,还起到了绝缘作用[16-17],使Fe3O4@ZnO纳米粒子的电阻率相对于Fe3O4纳米粒子有所增加,这也是Fe3O4纳米粒子的ε"值高于Fe3O4@ZnO纳米粒子的一个重要原因。

从图6(c)和6(d)可以看出,在2.0 GHz处,Fe3O4和Fe3O4@ZnO纳米粒子的复磁导率实部(μ′)和虚部(μ")均达到最大值,这表明样品内部发生了自然共振现象。另外可以看出,Fe3O4纳米粒子的复磁导率实部(μ′)和虚部(μ")在2.0~18.0 GHz频率范围内均出现了多个共振峰。通常情况下,材料在低频下的共振主要来源于自然共振,而在高频下的共振主要来源于交换共振。通过前面的研究,我们知道,磁性材料在本实验的测试情况下其磁损耗主要来源于涡流损耗和自然共振损耗,而包覆在Fe3O4纳米粒子表面的ZnO会抑制其涡流损耗。因此,自然共振损耗是Fe3O4@ZnO纳米粒子磁损耗的主要来源。值得注意的是,样品的复磁导率虚部(μ")在高频段出现了负值,通常正的μ"值代表电磁波被材料吸收,而负的μ"值代表电磁波被反射出去而未被材料吸收。

图6 Fe3O4和Fe3O4@ZnO纳米粒子的电磁参数 (a)复介电常数实部ε′;(b)复介电常数虚部ε";(c)复磁导率实部μ′;(d)复磁导率虚部μ" Fig.6 Electromagnetic parameters of the Fe3O4 and Fe3O4@ZnO nanoparticles (a)the real part of complex permittivity ε′;(b)the imaginary part of complex permittivity ε";(c)the real part of complex permeability μ′ ;(d)the imaginary part of complex permeability μ"

图7为制备得到的Fe3O4和Fe3O4@ZnO纳米粒子在2.0~18.0 GHz频率范围内的介电损耗正切值(tanδε=ε"/ε′)和磁损耗正切值(tanδμ=μ"/μ′)。可以发现,无论是在填充质量比为30%还是70%时,Fe3O4纳米粒子在低频段的tanδε值是低于tanδμ值的,而在高频段则正好相反。这说明Fe3O4纳米粒子在低频段对电磁波的吸收主要来源于其磁损耗,而在高频段则主要来源于其介电损耗。在填充质量比为30%和70%时,Fe3O4@ZnO纳米粒子的tanδε和tanδμ值在整个测试范围内都几乎为零,这是由其电磁参数决定的,同时也导致了其电磁波吸收性能较差。

根据传输线理论公式[18],计算得到了Fe3O4和Fe3O4@ZnO纳米粒子在特定吸波涂层厚度和测试频率下的反射损耗值,如图8所示。可以发现,在30%的填充质量比条件下,Fe3O4纳米粒子对电磁波的吸收主要集中在低频段,有效吸收频宽可以达到6.5 GHz(2.8~8.4 GHz和10.3~11.2 GHz),在测试频率为7.8 GHz,吸波涂层厚度为3.5 mm时达到其最小反射损耗值-20.0 dB(图8(a))。在70%的填充质量比条件下,Fe3O4纳米粒子无论是在低频段还是高频段均对电磁波具有吸收效果,在测试频率为7.6 GHz,吸波涂层厚度为3.5 mm时达到其在低频段的最小反射损耗值-43.5 dB,在测试频率为13.2 GHz,吸波涂层厚度为5.5 mm时达到其在高频段的最小反射损耗值-37.7 dB(图8(b))。综上,可以发现,在填充质量比增加的条件下,Fe3O4纳米粒子对电磁波的吸收强度会明显增加,但是有效吸收频带会变窄,所对应的吸波涂层厚度也会变厚。另外通过观察Fe3O4@ZnO纳米粒子的反射损耗曲线图(图8(c)和8(d)),可以发现,无论是在30%的填充质量比条件下还是70%的填充质量比条件下,Fe3O4@ZnO纳米粒子对电磁波的吸收效果都不理想。通常,将介电损耗型材料和磁损耗型材料相结合有助于增强其电磁波吸收特性[19-21]。但是,论文制备得到的Fe3O4@ZnO纳米粒子并未展现出良好的电磁波吸收效果,这可以归因于ZnO壳层的厚度较薄。因为,在Fe3O4和Fe3O4@ZnO与石蜡的混合比相同的情况下(比如均为3∶7),Fe3O4@ZnO/石蜡中所含的Fe3O4含量相对Fe3O4/石蜡中所含的Fe3O4含量有所减少。同时,由于Fe3O4对入射的电磁波不仅能产生磁损耗还能产生介电损耗,是一种双复介质。因此,如果此时,包覆的ZnO壳层厚度较薄,增加的介电损耗(ZnO提供)不足以弥补减少的介电损耗(减少的Fe3O4提供),那么样品虽然包覆了ZnO,但是却并未增加其对电磁波的介电损耗,从而造成材料的电磁参数并不能满足阻抗匹配和最大损耗,导致吸波效果并不理想。

图7 Fe3O4和Fe3O4@ZnO纳米粒子的(a)介电损耗正切值和(b)磁损耗正切值 Fig.7 Dielectric loss tangent(a) and magnetic loss tangent(b) of the Fe3O4 and Fe3O4@ZnO nanoparticles

图8 Fe3O4和Fe3O4@ZnO纳米粒子的反射损耗曲线 (a)Fe3O4-30%,(b)Fe3O4-70%,(c)Fe3O4@ZnO-30%和(d)Fe3O4@ZnO-70% Fig.8 Reflection loss curves of the Fe3O4 and Fe3O4@ZnO nanoparticles (a)Fe3O4-30%, (b)Fe3O4-70%, (c)Fe3O4@ZnO-30% and (d)Fe3O4@ZnO-70%

4 结 论

通过溶剂热法和溶胶-凝胶法成功制备出形貌规整的Fe3O4@ZnO核壳结构纳米粒子。在30%的填充质量比条件下,Fe3O4纳米粒子的有效吸收频宽主要集中在低频段,在测试频率为7.8 GHz,吸波涂层厚度为3.5 mm时达到其最小反射损耗值-20.0 dB。在70%的填充质量比条件下,Fe3O4纳米粒子无论是在低频段还是高频段均对电磁波具有吸收效果,在测试频率为7.6 GHz,吸波涂层厚度为3.5 mm时达到其最小反射损耗值-43.5 dB。但是,Fe3O4@ZnO纳米粒子无论是在30%的填充质量比条件下还是70%的填充质量比条件下,其对电磁波的吸收效果都不理想,这是由于在Fe3O4纳米粒子表面包覆的ZnO壳层厚度较薄,从而造成材料的电磁参数并不能满足阻抗匹配和最大损耗。因此,ZnO壳层的厚度直接影响到Fe3O4@ZnO纳米粒子的电磁波吸收效果。