某超高层筏板基础大体积混凝土施工技术

2019-06-17王小女安徽水利开发股份有限公司工程建设分公司安徽合肥230001

王小女 (安徽水利开发股份有限公司工程建设分公司,安徽 合肥 230001)

1 工程概况

华仑国际(芜湖)文化广场二期酒店、办公工程位于弋江区长江南路与利民路交叉口,工程由37层塔楼、5层裙房和2层地下车库等组成,总建筑面积85362m2,其中地上建筑面积为69267m2,地下建筑面积16095m2。塔楼为框筒结构,裙楼为框架结构,局部采用型钢梁—型钢柱框架体系,建筑使用功能为办公、酒店,建筑物总高度168.3m。

基础型式为钻孔灌注桩基础,地下室采用密实级配防水混凝土,抗渗等级为P8。地下室埋置深度最大为-15m,地下室承台混凝土、底板混凝土设计强度等级:塔楼为C40P8,裙楼等为C35P8,底板面积约8000m2,一次浇筑混凝土方量约6050m3,其中核心筒底板厚2500mm,核心筒以外为底板板厚分别1000mm、700mm,采用预拌混凝土施工。

2 施工难点和方案选择

①本工程地下室埋置深度深(最深处达15m),且临近长江边,地下水丰富。

②混凝土(C40P8)设计抗渗等级要求高,混凝土施工质量控制难度大。

③本工程地下室底板设计结构在主楼部分未设伸缩缝,要求连续浇筑,不留施工缝,混凝土一次浇筑量大,施工组织难度大。

3 施工准备

3.1 配合比优化和材料准备

3.1.1 设计原则

混凝土配合比采用混凝土双掺技术,合理掺加粉煤灰、矿粉,减少水泥用量,降低水化热,通过调控和易性、砂率及粗骨料连续级配等,提高混凝土的抗渗性能。

3.1.2 材料选用

水:选用饮用生活水,PH值>4.5。

水泥:选用PⅡ52.5级硅酸盐水泥。

砂:选用中粗砂,含泥量要求不大于1.0%。

石:选用连续级配,粒径5~31.5㎜,含泥量要求不大于1%。

外加剂:①减水剂,选用JM-PCA(I)接枝共聚羧酸类高效减水剂。②膨胀剂,选用CAL纤维复合型膨胀剂。

掺合料:①粉煤灰,选用Ⅰ级粉煤灰;②矿粉,选用S95级粒化高炉矿渣粉。

3.1.3 配合比的选定

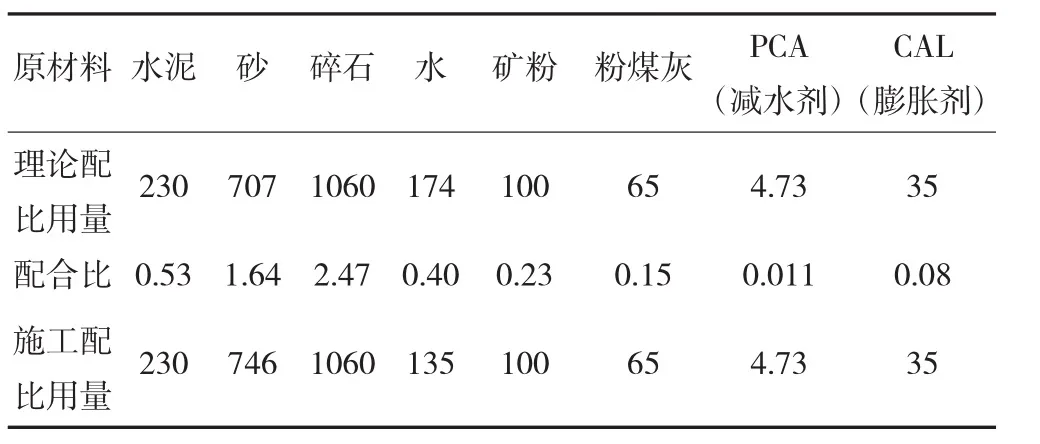

经严格的计算和反复试配,最后确定混凝土理论配合比(㎏/m3)。混凝土坍落度控制在140±30mm,砂率0.40。配合比见下表。

每立方米混凝土材料用量(kg) 表1

3.2 施工机具选择及布置

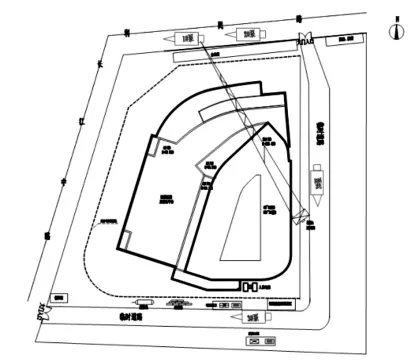

在现场设置3台拖式混凝土输送泵(其中1台拖泵作为备用),1台56m混凝土汽车泵。2台混凝土托式输送泵设置在办公区北边的慢车道路边上,56m汽车泵设置在塔楼南边的现场道路上,气泵中途移动布置到场地东边,保证气泵浇筑半径能满足施工要求,备用一台输送式拖泵应急突发事件,3台输送泵的出方量经计算,能满足混凝土初凝以及现场管理的要求,详见泵车平面布置示意图,见图1。

图1 泵车平面布置示意图

图2 混凝土浇筑路线图

3.3 施工组织、安排

3.3.1 商品混凝土搅拌站选择

基础底板预拌混凝土搅拌站选择技术实力雄厚、质量可靠、信誉良好、供应能力强、运输半径适中,混凝土供应前签订混凝土技术协议,明确原材料、技术资料、供应能力和相关技术参数(混凝土的和易性、混凝土入模温度、初终凝时间、总碱含量等)等要求,并符合环境保护和绿色施工要求。

3.3.2 施工流水段的划分

将主楼后浇带范围内基础底板作为一个整体,3台泵车从南往北大斜面分层浇筑,一次浇筑成型不留施工缝,每台泵车浇筑宽度计算确定,3台泵车浇筑推进速度保持基本一致。

3.3.3 施工顺序

混凝土分三个区域同时从南往北大斜坡分层浇筑,分层浇筑混凝土厚度500~600mm,混凝土总方量为6050m3,计划浇筑不超过72h,混凝土采用连续浇筑。集水坑部位须先浇筑集水坑底板混凝土,挤出坑内积水,防止混凝土不密实。详见浇筑顺序图,如图2。

4 相关技术验算

4.1 混凝土入模温度控制

混凝土供应采用预拌商品混凝土,要求搅拌站混凝土配置设计时,保证混凝土到达现场时入模温度<20℃(计算按20℃),由混凝土搅拌站根据原材料、温度、工艺及搅拌设备等进行设计。

4.2 混凝土温度计算

4.2.1 最大绝热温升计算

Th=(mc+K·F)Q/c·ρ=[(265+0.25×165)×370]÷[(0.97×2400)]

Th:混凝土最大温升(℃);

K:掺合料折减系数,粉煤灰取0.25;

Q:水泥28d水化热(kJ/㎏)经查表取370;

c:混凝土比热,取0.97〔kJ/(㎏·K)〕;

F:混凝土活性掺合料用量(包括矿粉)(165㎏/m3);

ρ:混凝土密度,取 2400㎏/m3;

mc:混凝土中胶凝材料用量(包括膨胀剂)(265㎏/m3);

经计算,混凝土最大绝热温升:Th=48.67℃。

4.2.2 混凝土中心温度计算(混凝土浇筑厚度按最大厚度2500mm)。

T1(t)=Tj+Th·ξ(t)

T1(t)—t龄期混凝土中心计算温度(℃);

Th—混凝土最大绝热温升(48.67℃);

ξ(t)—t龄期降温系数,经查表(3d 取 0.65;6d 取0.62;9d 取 0.57;12d 取 0.48;15d 取 0.38);

Tj—混凝土浇筑温度(℃)(按20℃取);

经计算,混凝土中心计算温度为:T1(3)=51.64℃。

由混凝土温度计算得知,在混凝土浇筑后第三天混凝土内部实际温升为51.64℃,比当时大气环境温度(≈10℃)高出约41.64℃,应采取保温保湿措施提高混凝土表面温度,将混凝土内外温差控制在≤25℃,防止大体积钢筋混凝土底板因温差过大产生裂缝,内部最高温升见下表。

混凝土内部最高温升 表2

4.2.3 保温层厚度计算(选择2500mm厚度底板)

保温材料所需厚度计算:

δ=0.5h·λx(T2-Tq)Kb∕λ(Tmax-T2)

=(0.5×2.5×0.038×19×1.3)÷(2.33×22.64)

式中:δ——保温材料厚度(m);

h——混凝土结构的实际厚度2.50(m);

λx——所选保温材料(泡沫板)的导热系数0.038[W/(M·k)];

T2——混凝土表面温度(29℃);

Tq——大气平均温度10.00(℃);

λ——混凝土导热系数2.33(W/m·K);

Tmax——计算得混凝土最高温度51.64(℃);

T2-Tq——取19(℃);Tmax-T2——取22.64(℃);

Kb——传热系数修正值1.30。

经计算,保温材料所需厚度:δ=0.0222m取25mm厚泡沫板保温覆盖。

混凝土表面温度取29℃,与混凝土中心温差为51.64-29=22.64℃<25℃满足要求。厚度为1000mm的底板采用20mm厚土工布(二层)覆盖,上下各铺一层塑料薄膜保温保湿养护。

5 大体积混凝土施工方案

①确认模板、支架、钢筋、预埋件等前道工序经检查合格后,并做好隐蔽工程验收。

②混凝土浇筑前,应掌握天气情况,做好相应准备;并对所使用的机具进行检查,同时保证水电及原材料的供应。

③本工程采用大斜坡、薄层、一次浇筑到顶,循序推进、斜面分层的混凝土浇筑施工方法。按1∶6的坡度进行分层浇筑,分层厚度控制在500~600mm。

浇筑时沿南侧往北侧进行浇筑,大斜坡分层浇筑,三台泵同时、同步推进。浇筑时,下层混凝土初凝之前浇筑上层混凝土,减少混凝土冷缝产生,表面泌水及时用虹吸泵排走。

④在每台混凝土泵作业范围内布置4台振捣器,2台布置在混凝土的卸料点,振捣上部混凝土,1台布置在斜坡混凝土中部,1台布置在坡底部,确保上、中、下部混凝土均能振捣密实,混凝土浇筑逐层推进,表面用平板振捣器拖平,钢筋密集处加强振捣。

⑤混凝土须连续浇筑,过程中要控制好分层厚度,上层混凝土应在下层混凝土初凝之前浇筑,在混凝土振捣时,振捣棒插入下层混凝土5cm。振捣方式采用单一的行列形式,防止漏振,振捣点时间控制在20~30s之间,混凝土振捣以表面泛浆、不出现气泡、不再下沉即可。

⑥混凝土表面处理

由于泵送混凝土砂率较大,表面水泥浆厚,在混凝土浇筑到设计标高后,应及时把多余水泥浆刮走,底板混凝土面用地坪抹光机抹平、扫实,遍数不宜少于3遍。

混凝土浇筑过程中,如发生表面龟裂现象,应立即对该部位进行搓平处理,在混凝土终凝之后及时覆盖保温保湿养护。

⑦混凝土测温

本工程地下室基础混凝土底板厚度分别为0.7m、1.0 m、2.5m,并有高度为1.2m~1.4m的基础暗梁,按规范要求进行测温监控,为防止温差过大而产生混凝土温度裂缝,当混凝土终凝后立即采取保温保湿养护措施,测温过程中及时绘制温度曲线分布图,发现温控数值异常须及时报警,并根据测温结果及时调整覆盖保温层厚度和养护措施。测温点须编号,并绘制测温点平面布置图,如图3。

a.测温方法:采用预埋测温管,电子测温仪测温,管口测温完成后及时进行封堵。

b.测温点的布置:

因本工程底板厚度大,基础梁截面小,故测温点应布置在底板上,约每200m2设一测温点,距边角约1000 mm。每测温点布置在底部(距底板底面50mm)、混凝土中部、混凝土顶部(距底板顶面50mm)埋设的三根测温管,管口底部焊接封闭,如图4。

图3 核心筒大体积混凝土温控监测点布置图

图4 测孔示意图

c.测温时间:

在混凝土达终凝即开始测温工作,混凝土浇筑72h内每2h测温记录一次。3d~5d内,每4h测温一次,5d以后每6h测温一次,直至测温结束。测温同时要检查裂缝、表面是否缺水、塑料布是否覆盖完好,并做好记录,同时测量大气环境温度。大气环境温度测量每昼夜不少于3次,并把测温记录及时反馈,发现问题及时采取技术措施。

⑧混凝土养护方法

本工程1000mm厚混凝土底板采用覆盖双层塑料薄膜和20mm厚土工布进行养护,核心筒部位2500mm厚混凝土底板,采用覆盖塑料膜和25mm厚泡沫板进行保温保湿养护。经验算和现场测温记录显示,混凝土内外温差、表面温度、降温速率均满足规范要求。在养护期间,浇水养护及测温后及时将掀开的保温层覆盖好。

6 结束语

本工程地下室底板大体积混凝土施工,从2013年11月21日7时~2013年11月23日19时浇筑完毕,浇筑时间用时3天2夜,共计60h,浇筑混凝土总量约6050m3,一次浇筑成型。该大体积混凝土施工通过事前的温控计算、优化混凝土浇筑施工工艺,事中加强混凝土浇筑过程和原材料控制,采取科学合理的混凝土保温保湿养护措施以及测温控制,效果良好。该工程大体积混凝土施工完至今已有5年多时间,地下室筏板未发现有害结构裂缝、渗漏等缺陷,质量优良,工程已于2017年12月交付使用,受到业主高度评价。