厚煤层综放工作面内错尾巷围岩控制技术研究

2019-06-17刘小军

刘小军

(阳泉煤业集团有限责任公司,山西 阳泉 045000)

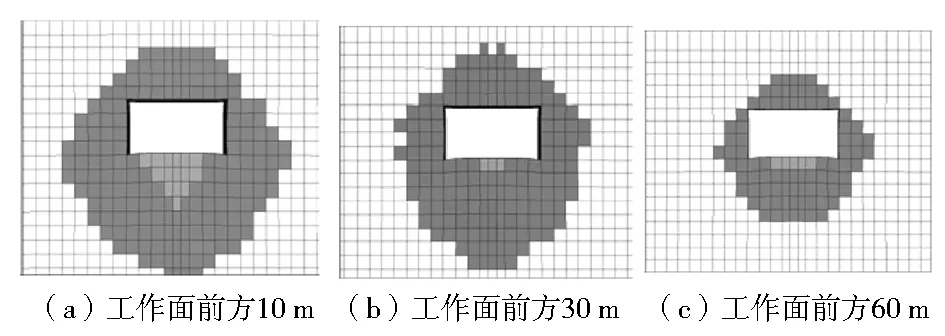

1 工程概况

阳煤集团新景煤矿现阶段正在进行15号煤层的采掘工作,15号煤层赋存稳定,结构复杂,常发育有三层夹矸。煤层以镜煤、亮煤为主,内生裂隙发育,含少量黄铁矿结核。煤层厚度5.45~6.52 m,平均5.95 m,煤层倾角3~11°,平均6°,煤层普氏系数为2~3。15020综放工作面标高+1 055~+1 150 m,埋藏深度为475~548 m。工作面走向长805 m,倾斜长220 m,面积177 100 m2。15020工作面位于15号煤一采区北翼中部,北为15018工作面(已采),南为15021工作面(未掘),西为80122工作面(已采),东隔矿界为三矿(图1)。15020工作面老顶为11.75 m的深灰色石灰岩,夹2~3层黑色泥岩或砂质泥岩;直接顶为0.42 m的灰黑色泥岩。新景煤矿属于高瓦斯矿井,15020工作面绝对瓦斯涌出量为49.92 m3/min,相对瓦斯涌出量为8.99 m3/t,工作面布置内错尾巷来进行瓦斯抽采,15020内错尾巷沿15号煤层顶板布置,15020进风巷和回风巷沿15号煤层底板布置。15020工作面回采期间其内错尾巷超前段变形严重,每班必须加强起底工作,严重影响工作面回采的速度和效率。

2 尾巷围岩变形破坏特征及机理研究

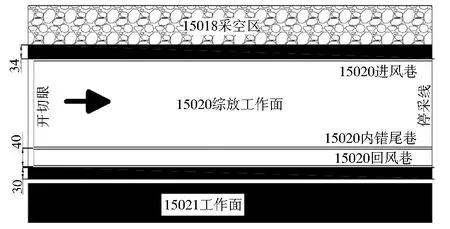

2.1 15020内错尾巷支护方案

新景煤矿15020内错尾巷服务于15020综放工作面,主要作用是抽放瓦斯,巷道断面为矩形,尺寸:宽×高=4.0 m×2.2 m。15020内错尾巷采用锚网梁联合支护,顶板支护采用五孔W型钢带,孔间距为900 m,钢带排距为800 mm,每排锚杆锚索交替布置,共需三根锚杆和两根锚索,锚杆和锚索的间距均为1 800 mm,锚杆为D20 mm×2 000 mm螺纹钢锚杆,锚索为D21.6 mm×5 300 mm的钢绞线,锚索垂直顶板安装,靠近两帮的锚杆向两侧分别倾斜10°。两帮采用D20 mm×2 000 mm的圆钢锚杆,锚杆间排距为1 000 mm×800 mm,每排布置两根,靠近顶板的锚杆距离顶板400 mm,并且向上倾斜10°安装。巷道支护情况如图2所示。

图1 巷道布置平面

2.2 15020内错尾巷围岩破坏特征

15020内错尾巷沿15号煤层顶板掘进,巷道顶板为泥岩,两帮和底板为强度较低的煤,在15020综放工作面开始回采后,超前工作面200 m范围内15020内错尾巷围岩发生严重的失稳破坏,根据现场矿压监测可将围岩的破坏形式总结为以下几点:

1) 顶板下沉。15020内错尾巷在距离巷口350 m处出现大范围的冒顶现象,冒顶区段长度约为8.0 m,最大垮落宽度达3.0 m,垮落的碎石封堵断面。大范围内顶板剧烈下沉,顶板锚索、钢带以及超前加固支护的木柱均发生断裂,局部位置顶底板接触,整体上巷道断面损失非常严重。

图2 15020内错尾巷支护方案

2) 两帮变形。巷道两帮煤体表现为整体破碎且中间部位较突出。

3) 底鼓严重。15020内错尾巷在掘进过程中伴随轻微底鼓,工作面开始回采后,超前工作面一定区段内底板失稳形成弧形底鼓,底鼓是巷道断面损失严重的重要原因,15020综放工作面回采期间木柱支护段巷道断面最小高度为0.5 m,底鼓量最大可达1.2 m,顶板下沉量最大达0.5 m。

根据现场矿压观测结果及分析可知:15020工作面回采期间,由于综放工作面剧烈的采动影响,内错尾巷顶板下沉和底鼓造成其断面损失严重,已经无法满足工作面抽排瓦斯的要求。主要变形原因为支护参数不合理、围岩强度低及剧烈的采动影响等。在巷道围岩破碎比较明显的区域,通常采取提高锚杆支护强度,增加锚杆、锚索的密度或者通过注浆锚索进行加固,这些加固方式虽然能够显著提高巷道围岩的稳定性[1],但是对于15020内错尾巷而言,巷道沿煤层顶板布置,过多的锚杆、锚索会严重影响顶煤的冒放性[2],因此设计采用高强度混凝土支柱来减少顶板的下沉量和底板的底鼓量,使巷道断面能够满足抽排瓦斯的要求即可。

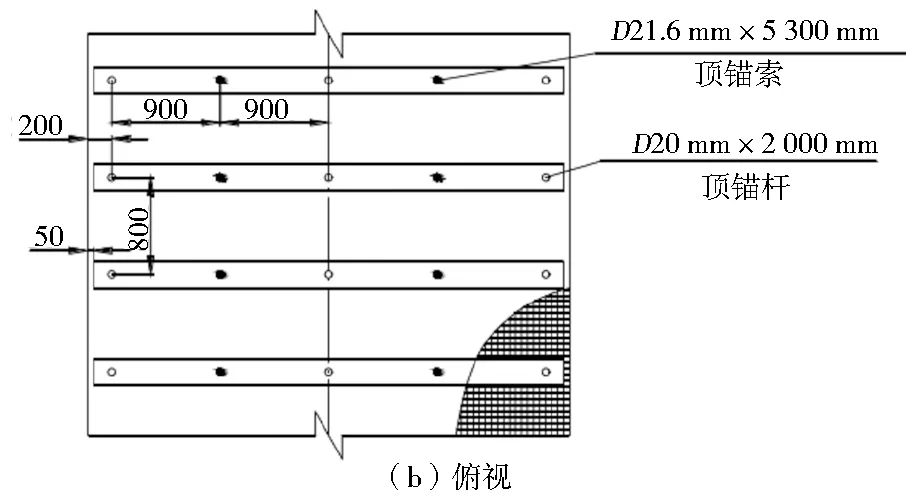

3 内错尾巷加强支护支柱方案设计

为研究分析15020综放工作面开采对内错尾巷采用混凝土柱加固的可行性,通过FLAC3D数值模拟软件,根据新景煤矿15020工作面具体的地质条件建立模型,分析工作面前方内错尾巷围岩应力分布情况。模型尺寸为:长×宽×高=600 m×120 m×46.5 m,工作面沿X轴方向布置,沿Y轴方向推进,煤岩体采用理想的弹塑性岩体材料[3],采用摩尔-库伦强度准则,模型边界条件:前后左右水平方向上为零位移,底部边界垂直方向上位移为零,上部边界为自由面,施加13.2 MPa的均布载荷。模拟在原有支护条件下和采用高强度混凝土支柱支护后15020工作面的回采,观测15020内错尾巷围岩塑性破坏特征。

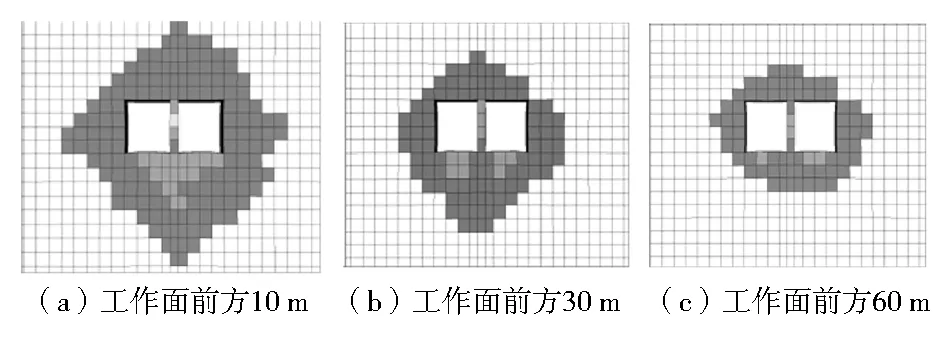

图3 原有支护条件下围岩塑性破坏特征

图4 采用混凝土柱加固后围岩塑性破坏特征

由于篇幅所限,仅将典型的结果展示如图3、4所示,由模拟结果可知,随着与回采工作面距离的增加,15020内错尾巷围岩的塑性破坏范围逐渐减小。采用钢筋混凝土支柱加强支护条件后,工作面回采期间在15020内错尾巷同等位置顶底板及两帮的塑性破坏范围均明显减小,尤其是在工作面前方60 m处,底板塑性破坏深度由5 m减小为3 m,顶板破坏深度减小非常显著,通过混凝土支柱加固能够减小两帮的载荷,提高巷道围岩的稳定性,减缓巷道断面收缩变形的速率,使巷道断面满足工作面正常生产的要求。

4 15020内错尾巷加强支护技术应用

4.1 现场应用

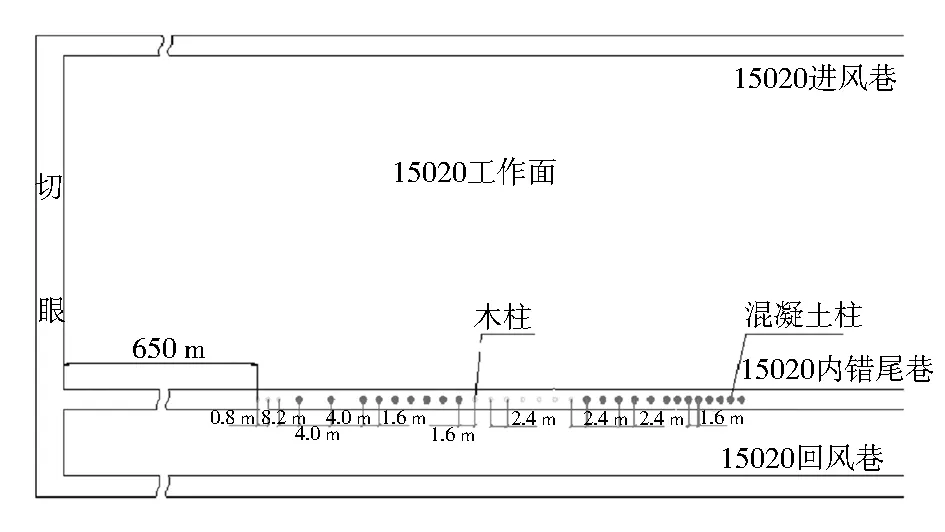

15020内错尾巷巷道断面为矩形,断面尺寸:宽×高=4.0 m×2.2 m,15020内错尾巷混凝土支柱采用C30水泥预制而成[4],为了运输和施工方便将支柱制成4种规格的标准件,在巷道中心线位置进行堆叠组装形成支柱,混凝土支柱的主承载面的直径为0.3 m,底板处直径为0.5 m。综合考虑经济、施工等多方面因素,超前支护采用木支柱和混凝土支柱根据现场围岩条件阶段性布置,支柱布置如图5所示。

4.2 效果监测

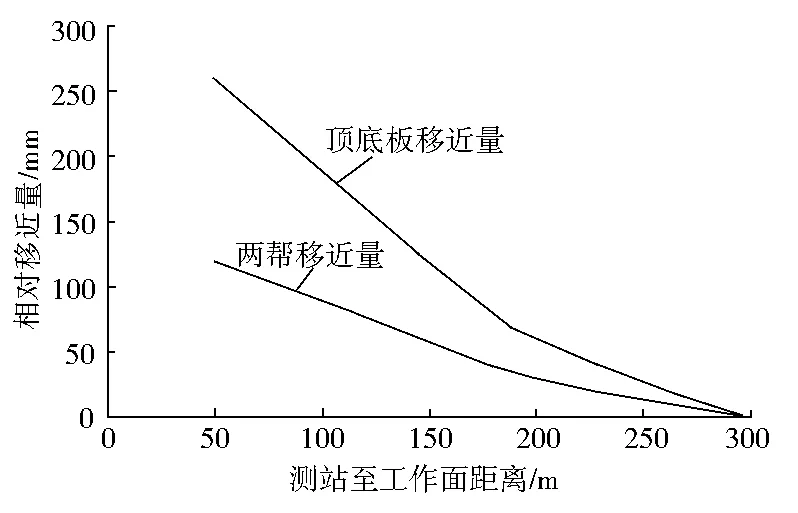

在原有支护条件下15020内错尾巷距离切眼600 m处,加强支护的木柱全部被折断,巷道断面收缩严重,巷道高度不足0.8 m,收缩率达71%。为考察混凝土柱加强支护的效果,在15020内错尾巷内超前工作面适当的距离,在木柱支护区段和混凝土支护区段分别布置围岩位移测点,整理后得到如图6所示的结果。

图5 15020混凝土柱支护示意

图6 围岩位移变化曲线

根据现场矿压观测结果可知,15020内错尾巷围岩位移量随着与工作面距离的增大而减小。木柱支护段,顶底板最大移进量为500 mm,两帮最大移进量为170 mm,断面损失率约为17%。混凝土柱加强支护段,顶底板最大移进量为260 mm,两帮最大移进量为110 mm,断面收缩率约为8%。观测结果表明,采用混凝土柱进行加强支护后,15020内错尾巷断面收缩率保持在17%以下,能够满足工作面正常生产的要求。

5 结 语

针对新景煤矿15020工作面回采期间其内错尾巷超前工作面一定距离内,围岩失稳破坏的情况,采用混凝土柱进行加固,通过高强度的支柱将顶板压力传递到底板来抑制底鼓,并且能够减轻巷帮受力来减小两帮的变形量。现场应用结果表明,采用混凝土柱加强支护后,木柱支护段,顶底板最大移进量为500 mm,两帮最大移进量为170 mm,断面损失率约为17%。混凝土柱加强支护段,顶底板最大移进量为260 mm,两帮最大移进量为110 mm,断面收缩率约为8%。15020内错尾巷断面积普遍保持在7.3 m2以上,断面收缩率最大仅为17%,整体来说效果良好。