智能运维系统在车辆检修业务中的优化及应用

2019-06-14孔佳麟曹海平王勇

文/孔佳麟、曹海平、王勇

上海地铁17号线于2017年12月30日正式开通运营。与以往线路相比,上海地铁17号线在开通伊始就配备了车辆智能运维系统平台,包括车联网系统IOR,轨旁车辆综合检测系统SMIT、移动点巡检系统及智能工具箱系统。这些新系统为优化车辆维护策略,降低现场人工劳动强度带来了极大的帮助。

系统1:车地无线传输系统(IOR)

列车状态监控:利用车联网系统,实现了对正线运营列车整体状态(包括牵引、制动、车门、空调等子系统)的全方位监控。与过去相比,员工在办公室即可实时掌握列车状态;同时伴随故障自动推送功能的应用,优化了正线列车应急处置流程,处置效率也大大提高。提高检修效率:根据系统显示的正线列车故障,通过平台选取相关信号及数据对该故障进行及时分析,在列车回库前便可知晓故障原因,员工可以提前准备好修复工具及备件,待列车回库后及时进行修复。

图1:正线故障处置流程对比图

图2:IOR平台列车实时故障列表

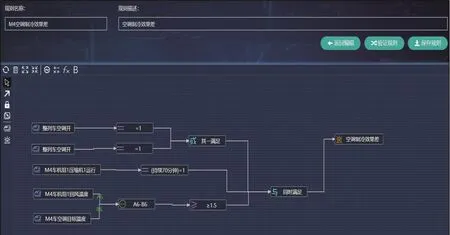

建立预警机制:为了提升正线故障处置效率以及尽早发现车辆隐患,在平台上设置了预警规则24项。通过设置电机温度预警,提前介入电机检修工作,成功避免了多起运营故障,该预警规则提前介入检修的成功率率超过85%。通过设置空调系统预警,包括空调不制冷预警、排气温度过高预警、高压故障预警、传感器故障&接线松动预警,提前介入空调检修,有效减少了因为空调引起的乘客投诉。

图3:IOR平台预警编制界面

系统2:轨旁在线检测系统(SMIT)

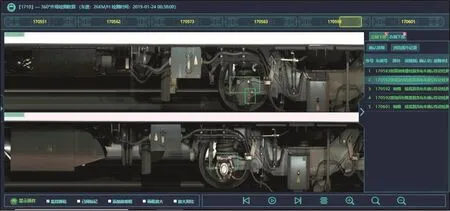

通过轨旁的360度检测系统,员工可以通过平台查看完成的列车外观,检测识别项点覆盖60%规程检查范围,节省人力资源。同时系统还带有自动识别故障功能,通过模式识别、特征匹配等数字图像处理技术,实现车顶、车侧、车底走行部异物,车顶、车侧、车底走行部关键部件缺失、变形等异常监视。在原有日检模式中每天需要人工检查的项目,转变为机器自动检查,人工复核。

图4:SMIT平台360度检测界面

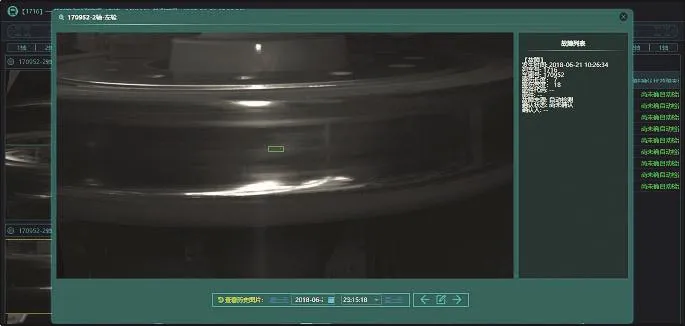

通过平台的轮对尺寸检测及踏面擦伤检测功能,可以对轮对进行无死角的检查,覆盖了常规车轮尺寸检查的所有要求。经过激光尺校核,轮对尺寸检测精度完全符合技术规格书要求,现已使用设备检测数据代替日常检修数据。对于检测出异常的数据都进行人工复核,同时每年对设备数据准确性进行复核,确保设备可靠性。轮对擦伤检测具备识别功能,能自动检测轮对踏面存在的各种缺陷、擦伤以及剥离。

图5:SMIT平台轮对尺寸检测界面

图6:SMIT平台轮对擦伤检测界面

系统3:移动点巡检系统

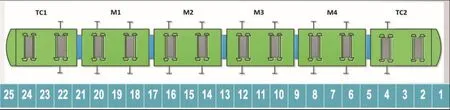

移动巡检系统对于检修过程与数据管理可谓意义重大,其实现了人工检修过程的电子化,是智能运维系统不可或缺的一部分。移动巡检是对传统检修模式的优化与改造,其特点如下:

·引入了工位的概念,规范了检修作业的行径路线。真正做到了检修作业标准化,杜绝漏检重复检,提升作业质量。

图7:均衡修车下工位示意图

·检修记录的电子化录入,无需纸质记录,便于记录数据及数据的分析利用。将数据电子化,易于管理与保存,同时也减少了检修人员的工作量,提高了检修效率。

·绿色环保。告别了纸质记录单。以17号线为例,均衡修原本每天需要差不多60张纸质表单,一年就需要21900张,纸张的消耗量可想而知。移动巡检系统的诞生,则减少了纸质的巨大消耗,使检修变得更加绿色环保。

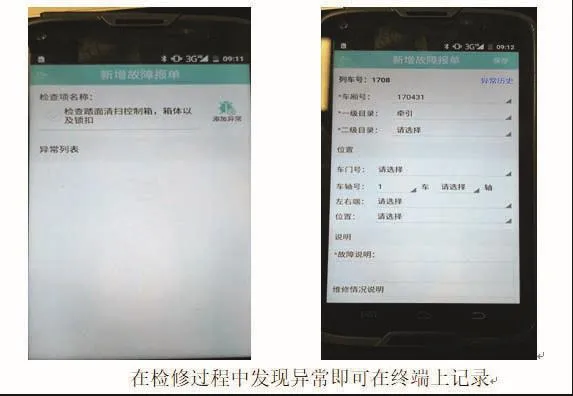

便于在检修工作时,手持终端在线查询各类作业工艺等支持性文件。除了常规的功能之外,点巡检系统的终端还提供了故障查询,故障记录,查询相关文档的功能。

图8:点巡检与其他智能平台联动

图9:点巡检系统逐步取代纸质记录单

图10:点巡检设备中可查看技术要求

系统4:智能工具箱系统

17号线朱家角基地的检修现场配备了智能工具箱系统。智能工具箱规范了工具的领用流程以及使用限制,并与工单系统配合一起运用在车辆维修维护过程中。无论进行何种部件的维修,智能工具箱系统都会给予检修人员对应维修工具的使用权限,且只有对应检修人员才有权限通过智能工具箱系统领取到工具。在维修结束后,检修人员须及时归还工器具至“智能工具箱”,且只有在所有借用工具全部无损地归还到位后,才可有权限进行检修作业的注销。这样的检修模式有效地实现了作业标准化,提高了工作效率,减少了工具的使用所能造成的检修中可能发生的生产事故,并完善现场的精益化管理。

图11:智能工器具箱实物图

智能运维的运用不仅方便了现场员工的检查,对于管理人员更是意义重大。管理人员利用智能运维系统可以实时掌握每辆车的状态,对于故障处置也不在像以前那要需要待车回库后才能处理;管理人员也可通过获取的大量数据进行全面分析,其对优化维修策略,降低维护成本,有着积极的作用。

智能运维系统将会随着现场维修需求的不断挖掘,不停更新优化。在未来的几年中,智能运维系统将从数据分析及业务流程打通两方面继续开发及改进。